基于热成像与ZigBee的带式输送机危险区监测系统

王方杰,孙 磊,任贺贺,王 寅

(1.徐州工业职业技术学院 信息与电气工程学院,江苏 徐州 221000;2.中国矿业大学 网络与信息中心,江苏 徐州 221000;3.兖矿集团有限公司 山东煤炭技术研究所,山东 济南 250000)

矿用带式输送机是储煤场运输煤的重要设备,在储煤场实际的工作环境中,储煤场作业人员需要在带式输送机输送带的进料口处进行作业[1]。由于带式输送机输送带运转速度快、作业现场环境复杂等,会发生作业人员落入带式输送机运输带的事故。如果落入运输带的作业人员没有被及时发现或者没有及时关闭带式输送机系统,就会造成人员伤亡。因此带式输送机运输带的进料口处是危险事故的多发地带,需要对该区域进行有效的监控[2]。

近年,ZigBee、Z-Wave等无线传感器网络的出现,为复杂环境下组建可信网络与无线信号传输问题提供了解决方案;红外热成像技术以及其它传感器技术的出现拓宽了监测系统的可视范围[3-6]。为此结合红外热成像传感技术与ZigBee网络,针对带式输送机输送带进料口,设计并实现了危险区域监测系统。该系统能够在事故发生后及时监测到跌落人员并自动关闭带式输送机系统,同时向现场其他作业人员以及远程监测端发出预警信号。

1 系统总体设计

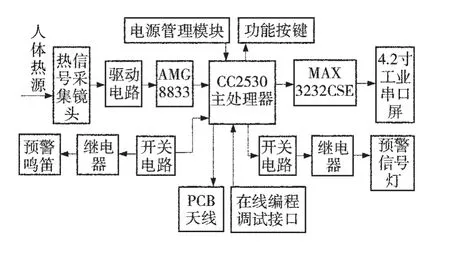

带式输送机危险区监测系统由监测终端、网关节点、远程监控端、继电器控制系统等部分构成。系统架构如图1,在ZigBee协议的基础上组建本系统的无线传感器网络,无线传感器网络与以太网共同构成了监测系统的信号传输网络。如图1,监测终端被固定在带式输送机危险区的前部,通过热红外成像的方式实时监测带式输送机危险区的前部。当作业人员跌落到带式输送机输送带上并经过监测终端所扫描的区域时,监测终端就会通过控制继电器对带式输送机电控箱进行断电处理,带式输送机就能够停止工作。此外,监测终端通过自带的信号灯与警笛对现场作业人员发出预警信号,同时监测终端会将预警信号传输到网关节点,网关节点将信号转发到以太网,远程监控端通过加入现有的基础以太网络就能够收到预警信号,进而能够及时采取相应处理措施,降低事故造成的损失。

图1 监测终端硬件功能框图

2 监测终端硬件

监测终端硬件电路组成部分包括:主处理器及外围驱动电路、电压转换电路、功能按键电路、继电器控制电路、MAX3232CSE串口通信电路、编程调试接口电路、AMG8833热成像芯片驱动电路等。主处理器采用支持ZigBee协议的CC2530芯片,CC2530处理器芯片是用于2.4 GHz IEEE 802.15.4协议的片上系统解决方案,其特点是能够以低成本组建强大的网络节点[7-8]。监测终端扫V描其监测区域的过程主要包括:热信号采集镜头采集热源信号、AMG8833及其驱动电路将热信号处理成主处理器可用的数字信号。继电器电路实现对监测终端集成的信号灯与警笛的控制,进而产生相应预警信号。按键电路通过对高低逻辑信号的控制实现功能切换。MAX3232CSE驱动电路通过串口通信的方式实现主处理器和4.2英寸(106.68 mm)工业液晶屏之间的通信,使得液晶屏能够显示监测终端剩余电量、工作模式及其它参数信息。电压转换电路的作用是将输入电压转换成监测终端主板各芯片工作电压,编程调试接口电路实现程序的在线调试。

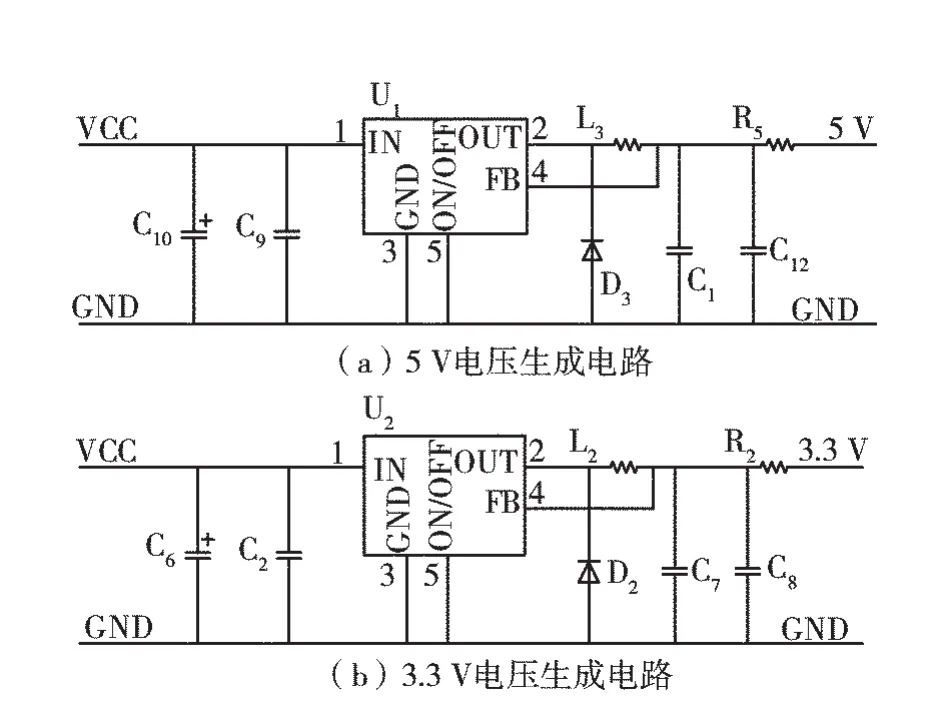

2.1 电压转换部分电路

电压转换部分电路由LM2596S-5.0芯片及外围驱动电路和LM2596S-3.3芯片及其外围驱动电路构成。LM2576系列电压转换芯片由美国国家半导体公司生产,是3 A电流输出降压开关型稳压芯片[9]。LM2576系列电压转换芯片内部集成52 kHz固定频率振荡器和1.23 V基准稳压器,其内部有电流限制与热关断等保护电路,LM2576系列电压转换芯片使用简单的外围驱动电路即可构建高效的稳压电路。

电压转换部分电路原理图如图2,其中5 V电压生成电路使用的芯片为LM2596S-5.0,3.3 V电压生成电路使用的芯片为LM2596S-3.3。LM2596S-5.0芯片及其外围驱动电路的组成包括:1个470 μF/35 V的极性电容,2个 0.1 μF的贴片电容,1个 220 μF/25 V的贴片电容,1个型号为IN5825的二极管,1个68 μH的电感,1个0 Ω电阻。LM2596S-3.3芯片外围驱动电路的组成与LM2596S-5.0相同。3.3 V与5 V电压为监测终端各原器件供电。

图2 电压转换电路原理图

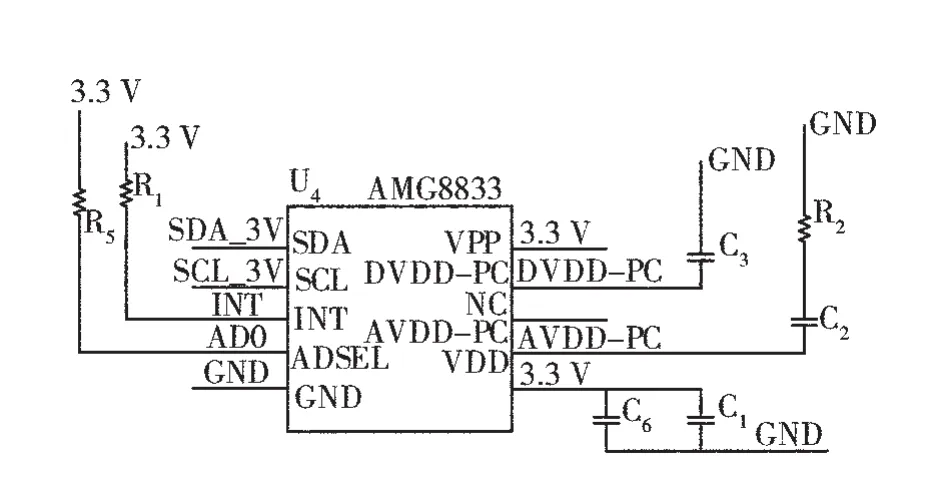

2.2 红外热成像电路

AMG8833芯片及其外围驱动电路原理图如图3,AMG8833是8×8阵列的红外热像仪传感器,其与主处理器间的通信方式为I2C,通过I2C通信AMG8833可为微处理器提供1组64个独立的红外温度数字信号[10-11]。AMG8833的温度测量范围为0~80℃,精度为2.5℃,AMG8833的最大检测距离是7 m,热图像的最大帧频为10 Hz。AMG8833在实现红外人体探测器方面优势明显。

AMG8833的工作电压是 3.3 V,SDA_3V与SCL_3V构成了AMG8833的I2C数据通信引脚,INT是可配置的中断引脚[11]。AMG8833的外围驱动电路包括:2个10 kΩ的电阻、1个22Ω的电阻、4个普通电容(电容值分别为:0.1、1、2.2、10 μF)。利用AMG8833对监测区域进行不间断扫描,当作业人员跌入带式输送机皮,经过监测区域就会产生预警信息,并通过系统网络将热源信号与预警信号传输到远程监测端。

图3 AMG8833驱动电路原理图

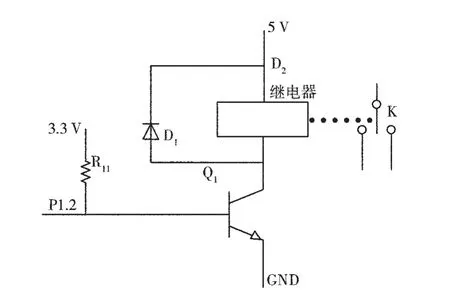

2.3 继电器控制电路

监测终端中集成的信号灯与警笛,以及对带式输送机电控箱的状态控制都需要继电器控制电路,继电器控制电路原理图如图4,由图4可知,继电器控制电路包括:1个IN4148二极管、1个S8050三极管、继电器、电阻等。继电器由S8050三极管驱动,硬件终端开机初始化后,引脚P1.2为高电平状态,+5 V的电源通过使三极管导通。因而正常状态下,开机后继电器处在吸合状态。当拉低引脚P1.2电平,三极管S8050的基极就会被拉低到低电平状态,三极管S8050就会截止,从而继电器就会断电释放。每一个继电器都有常开常闭接点,以便控制其它电路。二极管IN4148与继电器线圈反向并联能够吸收反向电动势,可以起到保护三极管S8050的作用。

图4 继电器控制电路原理图

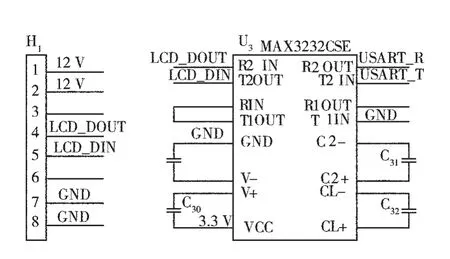

2.4 串口通信电路

液晶接口与串口通信电路原理图如图5,其中H1为液晶部分引出的接口,U3为串口通信采用的芯片MAX3232CSE。MAX3232CSE外围驱动电路组成包括4个0.1 μF的电容,MAX3232CSE引脚、封装以及功能与MAX242及MAX232兼容,其包含2路的驱动器以及接收器,并且提供1 μA的关断模式。工作在关断模式,接收器能够保持有效的状态,并且能够对外部的设计进行监测,仅需1 μA电源电流。即便是在高数据速率下工作,MAX3232CSE依旧可以保持着RS-232通信标准的要求。通过MAX3232CSE串口通信芯片,实现监测终端主处理器与液晶之间的通信。图5 H1为液晶通信串口调试端口。引出输入、输出、电源与地共6个端口,为液晶提供数据接口,实现对液晶的驱动,并与MAX3232CSE协同工作下实现对液晶的显示和触摸控制。

图5 液晶接口与串口通信电路原理图

3 监测终端软件工作流程

监测终端通过热红外成像的方式不间断扫描监测区域,与此同时实现将采集的红外信号转发到远程监测端。监测终端主处理器为CC2530,该芯片由德州仪器生产,具有收发机和增强型51MCU[12]。监测终端软件系统在CC2530的基础上,运行Zstack协议栈,并运行终端软件的应用程序。监测终端的工作流程如图6。

监测终端上电运行后,先执行终端硬件初始化程序,包括:AD、定时器、串口通信的初始化、液晶屏的初始化、AMG8833的初始化等;接着运行Zstack协议栈初始化程序,初始化ZigBee网络,并加入组建的ZigBee网络;然后运行终端应用程序,开辟数据存储区域;运行红外扫描监测区域程序,获取扫描区域红外数字信号,并刷新液晶显示屏;当扫描到人体热源信号时,监测终端利用继电器电路,控制带式输送机电控箱关闭带式输送机,同时利用自身集成的警笛和预警灯向现场其他作业人员发出预警信号,此外将预警信号和采集到的热成像信号转发到网关节点,通过网关节点将信息传输到远程监测端,以便采取应对措施,降低事故造成的损失。若未监测到人体热源信号,则监测终端通过网关节点将采集的热成像数据转发远程监测端,同时监测终端执行按键或液晶屏触发事件,并继续执行液晶屏刷新程序,进行下一次扫描区红外信号采集。

图6 监测终端软件工作流程

4 结语

设计并实现了储煤场带式输送机危险区监测系统,在CC2530处理器的基础上设计实现了监测终端,在硬件方面包括电压转换电路、AMG8833热成像驱动电路、继电器电路、串口通信电路等的设计与实现,在软件方面包括热力图像的采集与处理、预警信号转发业务、继电器控制系统业务等的设计与实现。