大倾角综采工作面收作快速拆除技术

谭辅清

(淮南矿业集团 潘四东煤矿,安徽 淮南 232001)

综采工作面回采收作后需要将机电设备快速拆除[1-2],一是尽快封闭工作面,降低采空区内遗煤自燃发火的安全隐患[3-4];二是缩短拆除通道空间维护时间,减小巷道围岩变形对设备拆除及转运空间的影响;三是可以缩短设备租赁使用及维护时间,降低生产成本。目前来看[5-11],综采工作面快速拆除主要是拆除前的条件准备,包括回采状态调整,顶板管理,通道扩刷等,其次是拆除设施及运输环节准备,最后是设备拆除工艺。在这三者之中,前两者可以合理组织,平行作业,减小对拆除工期的影响;第3项中支架拆除是整个工作面拆除收作的关键控制环节,起着决定作用。因此,做好工作面拆除前的准备条件,选着合理的支架拆除工艺是综采工作面快速拆除的关键。结合淮南矿区某矿11413综采工作面拆除实践,总结了快速拆除关键技术及工艺。

1 工作面概况

11413工作面设计面长117 m,走向长度600 m,回风巷标高-458~-480 m,进风巷标高-502~-530 m,倾角 14°~30°,平均 22°。该工作面煤层赋存较稳定,结构简单,平均煤厚4.3 m,平均夹矸1.6 m。直接顶为砂泥岩互层,均厚3.2 m;基本顶为中粗砂岩,厚11.8 m。直接底为泥岩,厚度1.6m;基本底为粉细砂岩,厚度11.2 m。工作面采用综合机械化回采,全部垮落法方式管理顶板。工作面设备主要技术参数如下:①MG750/1775-WD采煤机1台,总装机功率为 1 775 kW,生产能力为 2 000 t/h;②ZZ13000/24/50液压支架61架,支架质量38.8 t,ZZG13000/21/42液压支架6架,支架质量34.5 t;③SGZ1000/1400刮板输送机1台,总装机功率为2×700 kW,生产能力为2 500 t/h。

2 大倾角拆架通道快速准备

2.1 收作前条件准备

综采工作面收作前主要是考虑液压支架拆除的条件准备,一是顶板支护管理,确保支架在可靠的支护条件下作业;二是预留支架拆除通道,给支架调向、运输提供安全作业空间;三是有效控制工作面机电设备状态,防止刮板机和支架过度下滑造成下风巷运转空间不畅。

11413工作面采取联金属网和钢丝绳的方式准备收作条件,工作面于上绳位置前28 m开始调整采向,合理控制机头、机尾进刀比例,直至与初始上绳位置平行。之后工作面平推,每隔600 mm沿倾向在双层金属网上联钢丝绳(φ≥21.5 mm),当第1根钢丝绳到达支架尾粱落地后,上绳结束。

2.2 拆架通道快速扩刷

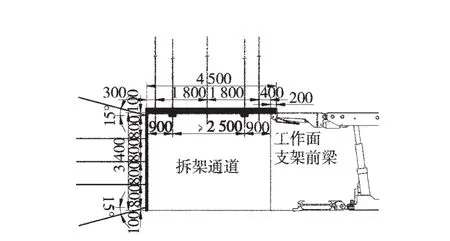

11413工作面拆架通道采用锚梁网支护,断面尺寸为4.3 m×3.4 m(宽×高)。通道宽度人工一次扩刷到位,高度分2次施工,第1次人工扩刷2.0 m高,第2次煤机排底直至设计高度。进行煤机二次排底时,采用单体辅助推移刮板机,推移步距与煤机截割深度一致,扩刷至设计宽度和高度后,再使用单体、锚链配合推移千斤顶将刮板机退回。人工最后再清理找平,并补打帮部锚杆,整个拆架通道扩刷结束。工作面拆架通道支护及布置图如图1。

图1 工作面拆架通道支护及布置图

拆架通道采用锚梁网支护,以及煤机排底的方式极大地提高作业效率,减轻了劳动强度。同时,底板加固可以与下帮部支护平行作业,减小了工序间影响时间,有效缩短了工作面收作封闭工期。

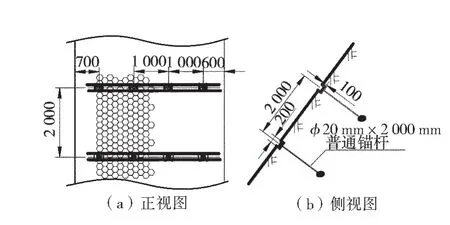

2.3 拆架通道底板加固

11413工作面收作期间受DF9断层影响,工作面整体倾角增大,局部倾角达35°~40°,且为煤层底板,裂隙发育,松软破碎,极易抽底失稳,给通道扩刷准备及拆架作业造成不稳定因素。对此,通道底板采取锚网封底支护方式管理,底板全断面铺设金属网,并配合锚杆加固。锚杆采用φ20 mm×2 000 mm普通锚杆,横向布置,间排距为1 000 mm×2 000 mm。布设锚杆位置在底板挖设4 300 mm×200 mm×100 mm(长×宽×深)沟槽,避免影响支架拆除拉移。工作面拆架通道底板加固支护图如图2。

图2 工作面拆架通道底板加固支护图

3 无坑木拆架关键技术

3.1 出架方案及选择

出架方式考虑2个方案:一是常规拆架,即支架在面内调向后通过轨道拉移出工作面;二是根据11413工作面特点,采取直接顺底板拖拽方式出架。

方案一的常规出架方式需在面内布置轨道,同时为防止支架歪斜掉道对支架控制要求高,在大倾角条件下还需对轨道采取特殊加固措施,轨道安装复杂,且支架运输效率低。方案二减少了轨道安装及加固施工,顺地拖拽方式出架操作容易,安全隐患小,且固底支护也为该出架方式创造了前提条件。因此,综合分析,11413工作面采取方案二出架方式。

3.2 拆除设备布置

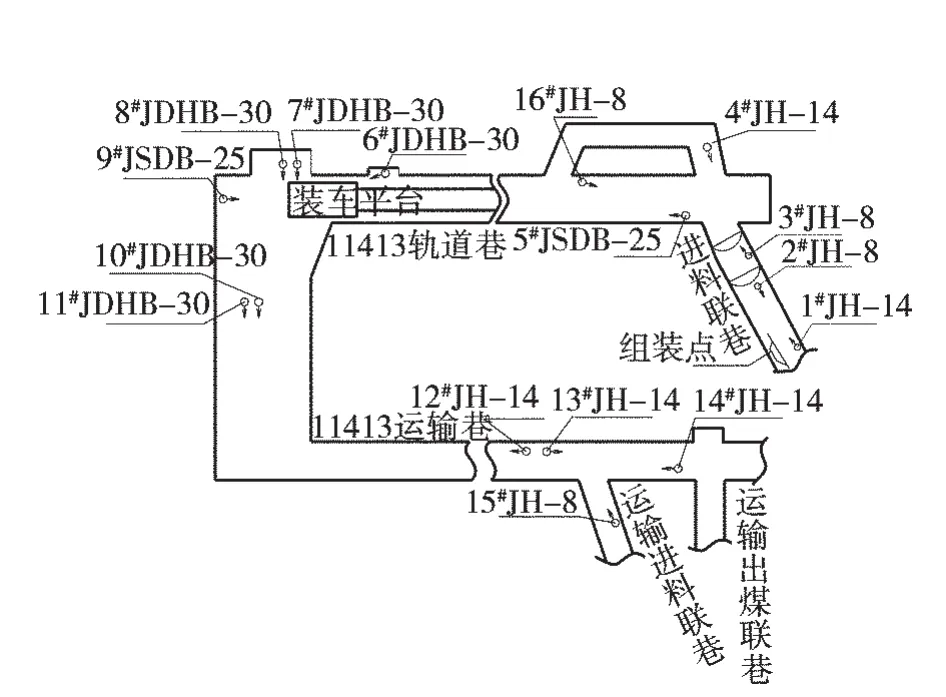

工作面拆除设备布置图如图3。

图3 工作面拆除设备布置图

支架拆除装置主要为回柱绞车,并根据运输牵引需要布置在巷道合适位置,配合手拉葫芦、回头滑轮等器具起到牵引、调向、防到、对拉等作用。11413工作面根据巷道起伏状况,以及运输需要共布置11部绞车。5#绞车主要是将工作面拆除的支架拉移至巷道外口;9#绞车起到配合、对拉的作用;6#绞车为面内出架时调向用;7#、8#为面内拆架用,起到牵拉、防到作用;10#、11#绞车为通道内调向、防到用,并辅助牵拉绞车出架。

3.3 支架拆除流程

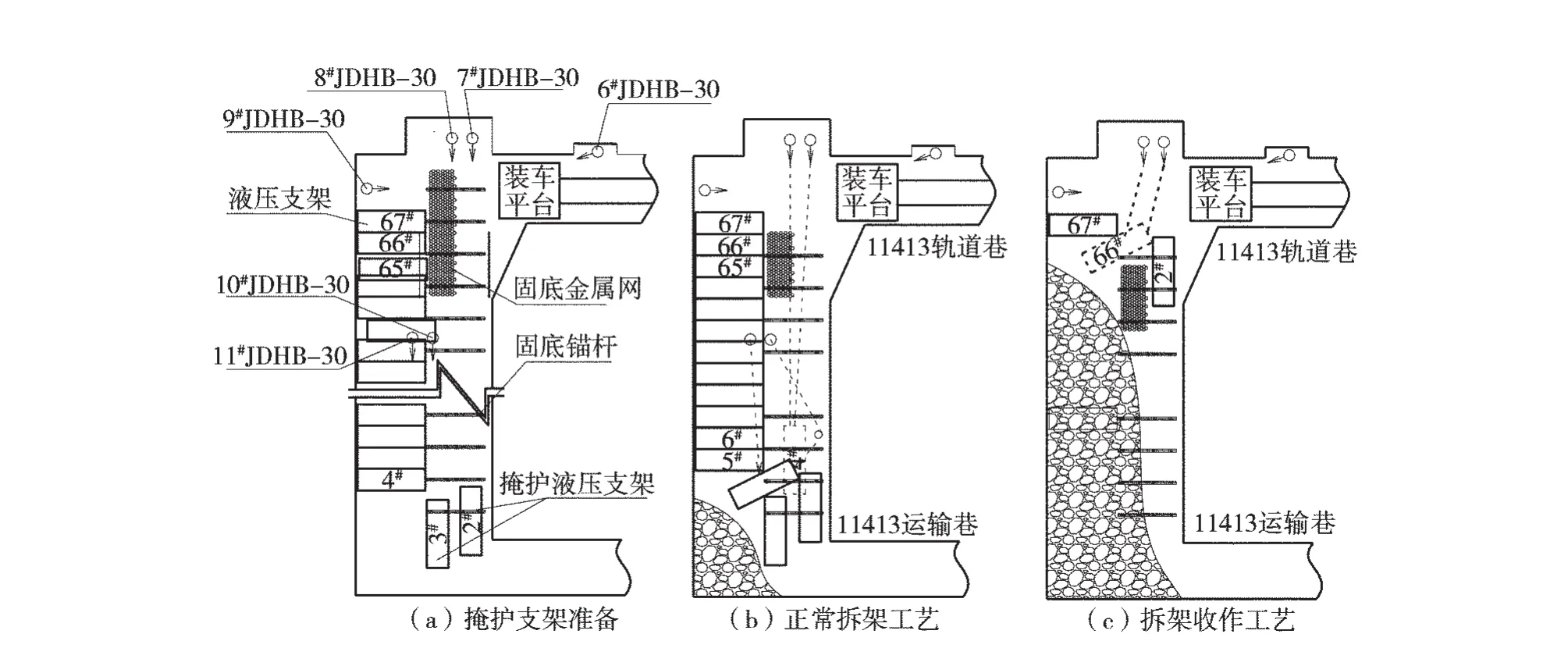

工作面需首先拆除1#支架,以为后续布置掩护架准好空间。拆除时,先在1#支架前方靠近煤壁侧顶板打起吊锚索安装回头滑,利用10#调向和11#防倒绞车,配合回头滑轮将支架拉出架窝,之后将支架调至与煤壁平行,再通过7#、8#绞车配合牵拉顺地拖拽出拆架通道,至上风巷装车平台后转运出工作面。工作面无坑木拆架工艺示意图如图4。

图4 工作面无坑木拆架工艺示意图

在拆除1#支架后,通过相同方式将2#、3#支架拉出架窝,并调向与煤壁平行,布置为掩护架,如图4(a)。掩护架成交错布置,靠煤壁侧的2#支架超前3#架约半个支架长度,随着支架拆除迈步式前移。

掩护架布置好后,进入正常拆架流程,即按顺序从机头往机尾方向拆除剩余支架,如图4(b)。出架窝方式与上述拆除1#架相同,之后用7#、8#及6#绞车相互配合将支架牵拉出工作面。

待拆至最后 2架(66#、67#)时,进入拆架收作阶段,如图4(c)。先拆除位于采空区侧3#掩护架,并在拆除65#后及时在架窝处架设木垛管理顶板,之后按顺序拆除66#、67#架,最后再拆除2#架。

3.4 顶板及通风安全管理

在拆除工作面刮板机和煤机后,在机头正对位置架设1个木垛,以便加强下安全出口顶板管理。2台架掩护架全部就位后,根据顶板情况,拆除1架后及时在3#掩护架和采空区间的通道内使用长度合适的扒皮料挑走向棚,棚梁使用2根点柱支撑。若顶板压力较大且下沉较快则在靠近下1架待拆支架侧下方打1根4.5 m工字钢走向挑棚,一端在2#掩护架上方,另一端在采空区侧打单体或点柱支撑。

设备拆除期间,分别在工作面上、下风巷布设1台局部通风机,下部局部通风机风筒接至下安全出口,上风巷备用,防止顶板垮落堵塞工作面造成通风不良,进而引发瓦斯超限。同时要加强上隅角瓦斯、CO等有毒有害气体检测,及时采取应对措施。

4 经济效益分析

相比传统坑木支护拆除支架,11413工作面可节约挑棚及点柱支护木料约25 m3,木垛按3 m布设1个,可节约木料约75 m3,整个工作面拆除可节约木料约100 m3。根据目前原木市场价格1 140.67元/m3,该工作面拆除可以节约材料费约11.5万元。按平均1年3个工作面拆除来计算,每年可以节约材料费约34.5万元。同时,无坑木拆除避免了人员进入采空区内作业,以及相关支护材料的搬运,极大地减小了不安全因素,提升了安全作业保障。

5 结语

综采工作面快速收作及无坑木拆架,一是收作前条件准备,尽可能在顶板稳定的区域停采收作,大倾角工作面合理调整机头、机尾进刀比例,防止支架和刮板机下滑,确保运输巷机头作业空间;二是加快拆架通道准备工作,尽量使用施工速度快、效率高的锚网索支护形式,人工扩刷结合煤机二次排底提升通道成巷效率;三是合理布置拆除设备,利用端头支架形成拆架掩护通道,随支架拆除迈步前移,达到无坑木快速拆架。