拔制三通组合焊接式汇气管的制造工艺

白雷杰,刘 旭,白福良

(巨龙钢管有限公司,河北 青县 062658)

1 汇气管的结构和应用情况

汇气管作为天然气集输和分配中必不可少的重要设备之一,具有压力高、数量大的特点,同时,其在管道运行中具有平稳气流、缓冲的作用[1-3]。

从目前国内外汇气管的应用现状来看,汇气管主要有两种结构:一种是传统的开口焊接结构,即先在筒体上开孔,然后再与钢管或锻制加厚接管焊接,从而构成汇气管,其特点是制造工艺比较成熟、简单,适用于压力比较低的汇气管和压力容器;另一种是整体拔制结构,即先在筒体上开孔,然后对筒体上开口位置以加热方式拔出一个分支口,分支口与筒体是一个整体,其过渡区为圆弧过渡形式。对于整体拔制结构的汇气管,其主管壁厚不仅要满足高压下的强度要求,还要满足支管开孔处的补强要求;因此,整体拔制结构的汇气管,其筒体的壁厚就相对比较厚;另外,受拔制水平的影响,分支口的拔制高度不会太高,而且分支口直径与筒体直径的比值也不能太大。但是对于高压汇气管,拔制结构在外观、结构受力和焊接质量方面都优于焊接结构的汇气管[4-7]。

分析以上两种结构汇气管的特点,可以看出,整体拔制结构汇气管具有承压能力高、焊缝质量好等优点,但是整体拔制结构汇气管在加工制造过程中有诸多难点。首先,整体拔制结构汇气管要求其筒体壁厚比较厚,这就决定了整体拔制结构汇气管的长度不能太长,否则就无法生产出所需的筒体;其次,由于整体拔制结构汇气管的分支口在拔制成型过程中,汇气管分支口处需要经过多次加热,这将会导致汇气管分支口处材料性能的变化,尤其是对于X60或更高钢级材料而言,其材料性能的变化会非常大,因此汇气管成型后还需要重新对其进行整体热处理,同时整体拔制结构汇气管的结构尺寸也不能太大,否则很难进行整体热处理;其三,由于整体拔制结构汇气管分支口是直接在筒体上拔制而成的,如果分支口直径与筒体直径的比值太大,分支口则很难成型[8-14]。

2 拔制三通组合焊接式汇气管的制造工艺

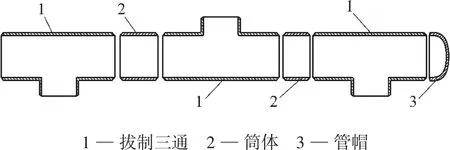

目前,国内外管道建设普遍向着高压、高钢级、大壁厚、大直径的方向发展,然而从以上两种结构的汇气管来看,对于高压、高钢级、大壁厚的汇气管来说,无论是开口焊接结构的汇气管,还是整体拔制结构的汇气管,都不能满足工艺需求。为此,将介绍一种拔制三通组合焊接式汇气管,即依据汇气管的工艺设计要求,先生产出相应规格直径的拔制三通、筒体、管帽等产品,然后再将拔制三通、筒体和管帽组合焊接而成。拔制三通组合焊接式汇气管的结构如图1所示。

图1 拔制三通组合焊接式汇气管的结构示意

2.1 拔制三通组合焊接式汇气管的工艺设计

拔制三通组合焊接式汇气管是在整体拔制结构汇气管的基础上演变而来,但拔制三通组合焊接式汇气管在设计、制造过程中,又与整体拔制结构汇气管有很大不同。

拔制三通组合焊接式汇气管在生产制造前,首先应进行工艺设计。即依据汇气管的工艺要求,先确定各个拔制三通的规格直径、筒体的长度尺寸及其他配件的规格尺寸。通常每件汇气管都会有几个规格直径不同的分支口,而且还会给出各个分支口之间的相对位置关系,而拔制三通的规格直径、筒体的长度尺寸正是依据这一工艺要求来进行设计的。简单来说,就是将工艺要求的汇气管从结构尺寸上分解成各个独立的部分,如图1所示。

此外,在工艺设计过程中,还应充分考虑分解后的每一个零部件,在生产制造过程中是否有难度,零部件之间相互焊接时是否有难度,零部件之间的焊接是否能满足相关标准规范的要求,汇气管焊接成型后是否能够进行检验与测试。在确保没有任何工艺问题的情况下,方可进行后续的壁厚和强度设计。

2.2 拔制三通组合焊接式汇气管的壁厚设计

将工艺要求的汇气管分解成若干个零部件后,汇气管实际上就是由不同规格的拔制三通、筒体、管帽等组成。汇气管壁厚的设计,也就变成了拔制三通、筒体、管帽等产品的壁厚设计。

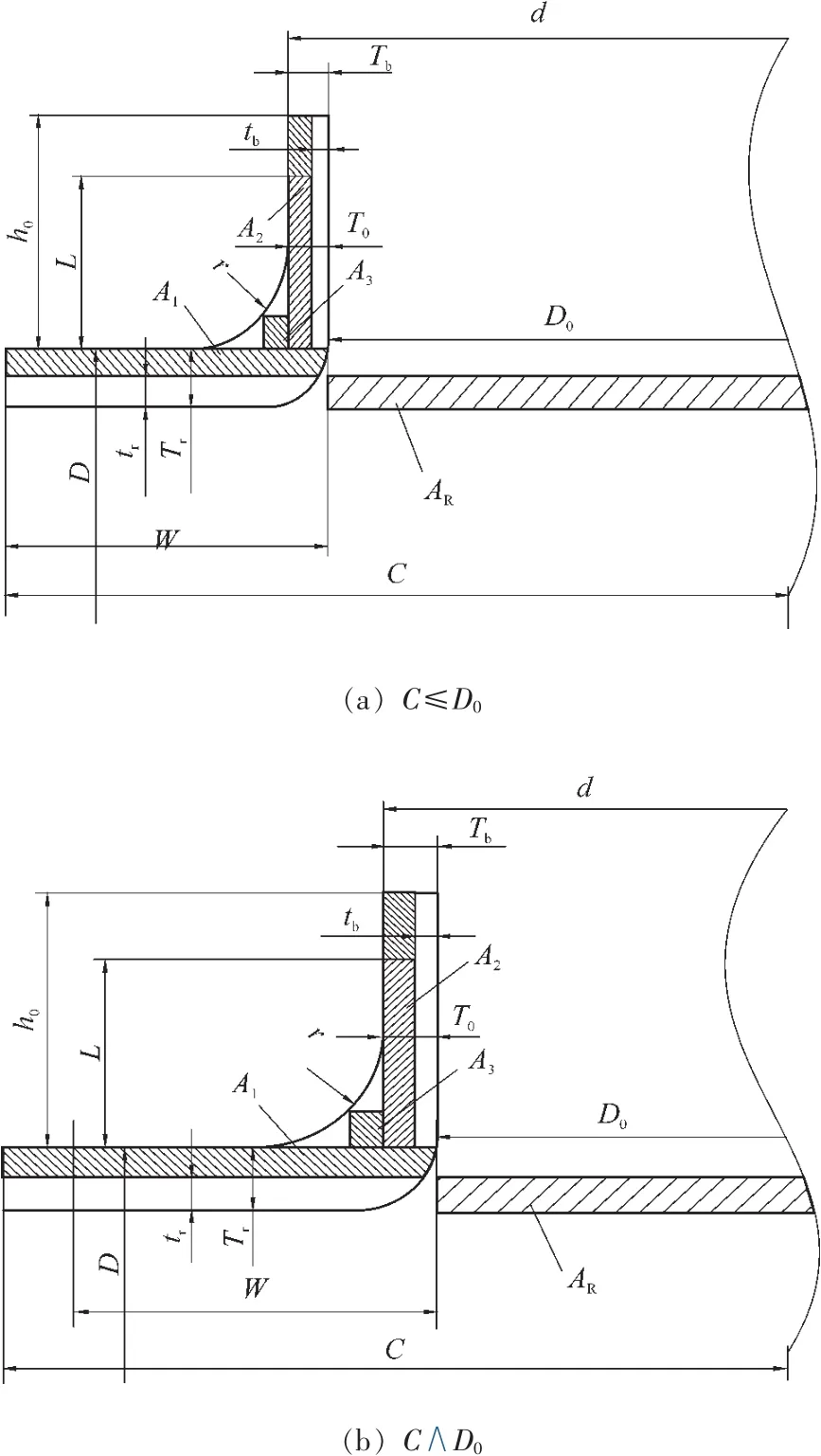

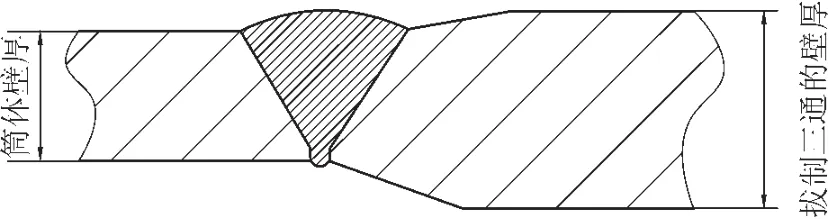

拔制三通壁厚的设计,通常采用等面积补强法来进行设计与校核,在GB 50251—2015《输气管道工程设计规范》、SY/T 0518—2002《油气管道钢制对焊管件设计规程》、ASME B 31.8—2016《输气和配气管道系统》、ASME B 31.3—2012《工艺管道》等标准规范中,都有详细的设计计算过程。依据GB 50251—2015,可确定拔制三通等面积补强的数学模型,拔制三通的补强结构如图2所示[15]。

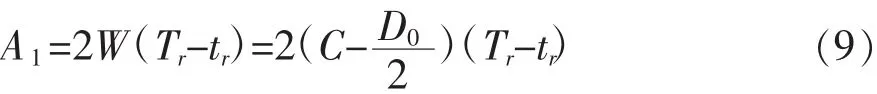

依据GB 50251—2015要求,建立的拔制三通和管线开孔等面积补强的数学模型如下:

式中tb——与支管相连接管线的计算厚度,mm;

P——设计内压,MPa;

d——支管外径,mm;

S——材料的标准许用应力,MPa;

K1——产品的设计系数。

式中tr——与主管相连接管线的计算厚度,mm;

D——主管外径,mm。

式中Tr——主管肩部实际厚度(去除加工和腐蚀裕量后的厚度),mm;

图2 拔制三通的补强结构示意

K2——三通主管肩部壁厚系数;

T——拔制三通的设计壁厚,mm。

式中Tb——支管实际厚度(去除加工和腐蚀裕量后的厚度),mm;

K3——三通支管壁厚系数。

式中T0——主管与支管过渡区域的实际厚度(去除加工和腐蚀裕量后的厚度),mm;

K4——三通主管与支管连接处壁厚系数。

式中r——支口与主口连接外轮廓部分的曲率半径,mm。

式中L——支管补强区域的高度,mm。

式中AR——开孔处所需补强面积,mm2;

D0——主管与支管过渡区域的内径(去除加工和腐蚀裕量后的厚度),mm;

K5——开孔处所需补强面积系数。

当三通主管端面至中心的距离C≤D0,即:

当C∧D0,即:

P、D、d、S、C、K1、K2、K3、K4、K5参数为已知参数;T参数为未知参数。

筒体壁厚的设计,与直管的壁厚设计方法一样,通常采用公式(2)来进行计算,但考虑筒体的设计壁厚与拔制三通的设计壁厚差别比较大,而且两者还需要进行组合焊接;因此,筒体壁厚的设计,不仅要满足承压能力的要求,还应满足焊接规范要求。

管帽及其他附件的设计,可参照GB 150—2011《压力容器》等标准的相关规范要求进行。

2.3 拔制三通组合焊接式汇气管的组合焊接

拔制三通组合焊接式汇气管所需的拔制三通、筒体、管帽等零部件生产制造完成后,则需要按汇气管的工艺要求,将这些零部件依次组合焊接起来。

考虑汇气管承受压力大,因此,拔制三通组合焊接式汇气管的各个零部件之间的焊缝在焊接前,必须先依据GB 150—2011、NB/T 47014—2011《承压设备焊接工艺评定》等规范,选择合适的焊接工艺,然后进行焊接工艺评定试验,待焊接工艺评定试验合格后,方可进行焊接。

拔制三通组合焊接式汇气管各个零部件之间的焊缝,通常可以采用焊条电弧焊、气体保护焊、STT气保护半自动焊+药芯自保护焊、焊条电弧焊/气体保护焊+埋弧自动焊等工艺来进行焊接。同时,考虑各个零部件之间焊缝的实际情况,通常只能从零部件或汇气管的外部进行焊接;因此,只能采用单面焊接、双面成型的工艺来进行焊接。当然,对于大直径的汇气管来说,可进行双面焊接。综合考虑汇气管的工艺要求及生产效率,单面焊接、双面成型的焊接工艺适用性会更好一点。

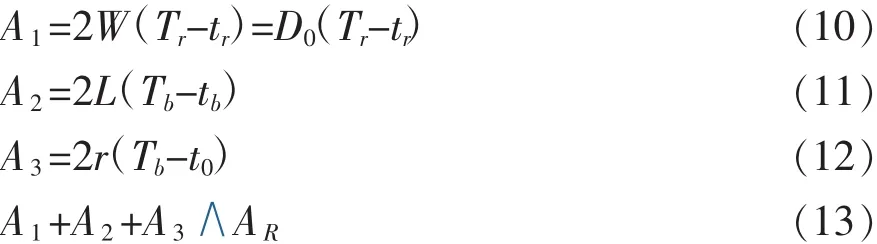

此外,由于在设计拔制三通壁厚过程中,要考虑分支口的补强,其设计壁厚通常要比筒体、管帽等零件的设计壁厚厚很多;因此,拔制三通与筒体、拔制三通与管帽之间的焊接,通常是“不等壁厚型式”的焊接。依据GB 50251—2015标准附录H中的要求,可采取图3所示的拔制三通与筒体和管帽的焊接坡口型式来进行组对焊接。

图3 拔制三通与筒体和管帽的焊接坡口型式

拔制三通组合焊接式汇气管最终组对、焊接完成后,还需分别对每一条焊缝进行无损检测,即超声波检测、磁粉检测和X射线检测。焊缝的检测验收标准可参考JB/T 4730—2005《承压设备无损检测》、ASME等。

3 拔制三通组合焊接式汇气管的优点

从拔制三通组合焊接式汇气管的制造工艺可以看出,这一种结构的汇气管就是由若干个零部件组合焊接而成,有很多优点。

(1)拔制三通组合焊接式汇气管所需的拔制三通、筒体、管帽等各个零部件加工制造难度小,且拔制三通、管帽可作为标准件来生产;

(2)拔制三通组合焊接式汇气管的承压能力强,能够满足管道发展需求;

(3)拔制三通组合焊接式汇气管的材质、规格直径可不受制约,可扩大其应用范围;

(4)拔制三通组合焊接式汇气管制造成本低,产品性能稳定、可靠。