转子-叠片联轴器-轴承系统数值模拟

(中国船舶重工集团公司第七○三研究所,哈尔滨 150078)

0 引 言

大型旋转机械的转子系统是石油、化工、电力、海洋和航空运输等领域的核心设备。在以往对转子系统进行动力学[1-3]分析的过程中,对转子、轴承、基础以及密封等这些构成系统的典型部件都作了较深入的研究,但对于联轴器动力学的讨论却有限。但由于转子弯曲、轴承的加工、安装误差等,常常导致联轴器两端产生静态不对中,最终导致旋转机械的故障。根据有关数据表明,旋转机械故障的60%以上都是不对中故障[4]。

国内外学者做了大量的理论和试验研究联轴器不对中作用力及其对转子-轴承系统动力学特性和稳定性的影响。Y. S. Lee 和 C. W. Lee[5]推导得到了不对中柔性联轴器的作用力与力矩,用有限元法建立了系统模型。高洪涛、李明[6]建立系统模型时将轴承刚度与阻尼都进行线性化,同时考虑联轴器和轴承的小不对中量的情况。李友萍[7]等导出了联轴器叠片强度与刚度公式,实测了扭转刚度,验证了公式的正确性。华军[8-9]等利用薄板弯曲理论和有限元法建立了叠片应力的计算模型,对束腰式和圆环式叠片的应力、疲劳寿命做了定量分析,得出的结论对叠片组设计有一定的参考价值。随后,李小彭[10]等研究了转子系统弯曲振动、裂纹、碰摩故障及弯扭耦合振动受叠片联轴器的影响情况,提出了叠片联轴器有利于机器的故障诊断与维护。

研究依托自有试验台运用等效轴段法建立了系统的动力学模型。运用fortran语言和matlab软件编写了数值计算程序分析了系统的动力学特性。为今后进一步研究叠片联轴器不对中对转子系统的影响提供了参考。

1 转子-叠片联轴器-轴承系统

垫升风机轴系部分的结构示意图如图1所示。一个单跨转子与一个双跨转子通过叠片联轴器分别支承在轴承之上,根据转子系统的结构特点将其划分为28个轴段,36个节点。其中,8个轴承分别位于节点1、7、14、16、23、25、33、36处,集中质量点位于节点15、24处。

图1转子-叠片联轴器-轴承系统结构示意图

2 系统数学模型的建立

文中采用束腰型双叠片联轴器。

2.1 联轴器平行不对中受力分析

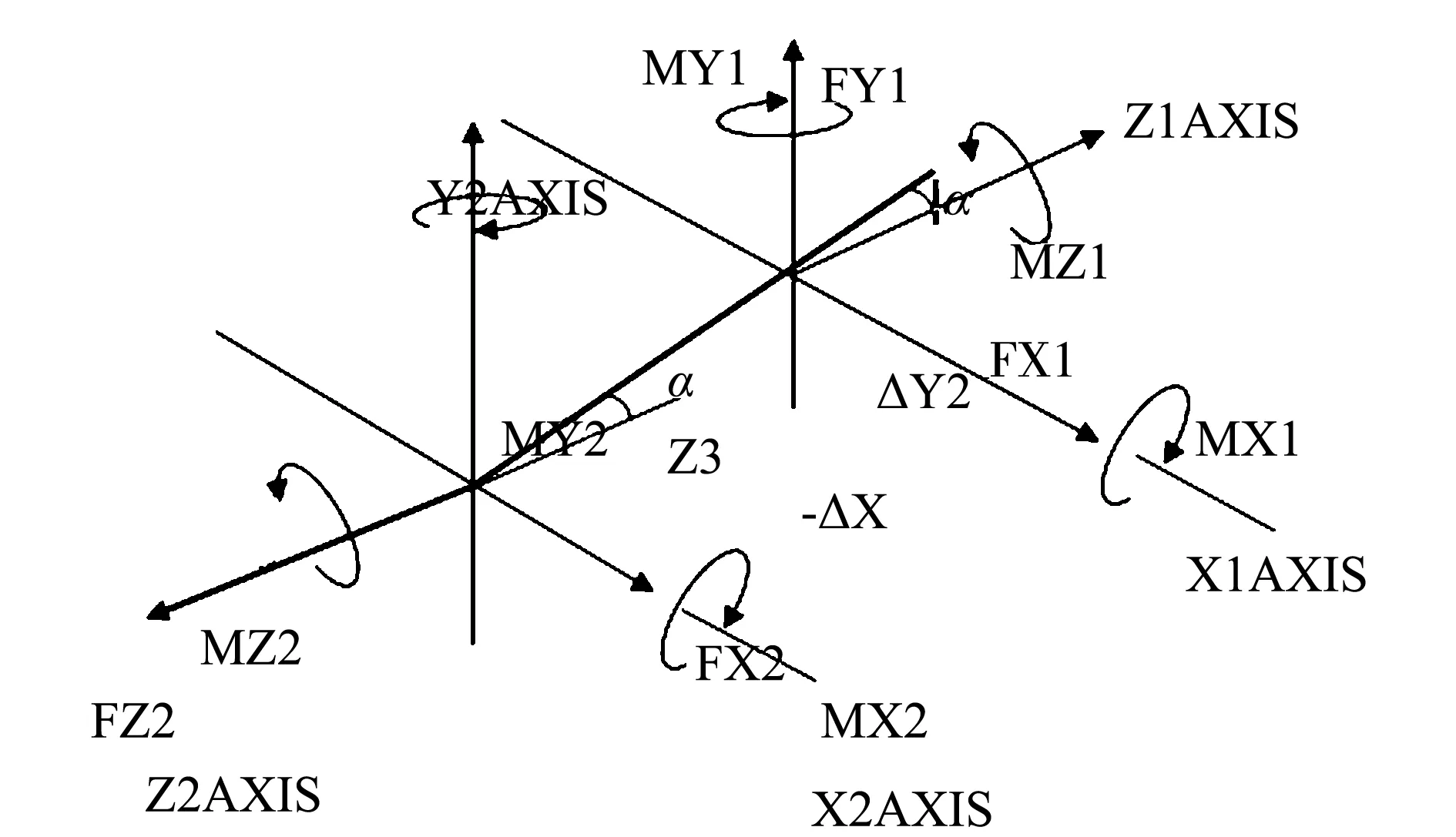

联轴器受力示意图如图2所示。

图2联轴器受力示意图

其中,Z1和Z2为两根平行轴;Z3为左右两点的距离;ΔX2、ΔY2、ΔX3、ΔY3和Z3为不对中量且是可知的。

(1)

则联轴器左右两结点处所受的力矩如下:

(2)

式中,Tm为主动轴所传递的扭矩;Kb为联轴器的角向刚度。

具体受力如下:

(3)

式中,Ka为线性纵向刚度;KA为非线性纵向刚度;Kb为角向刚度。

2.2 联轴器角不对中受力分析

联轴器的受力如图3所示。

图3联轴器受力示意图

联轴器所受力矩:

(4)

式中,Kb为联轴器的角向刚度;α3为联轴器的角不对中量。

联轴器角不对中时的受力如下:

(5)

式中,Δz轴向变形量(拉伸或压缩)。ΔX20、ΔY20、ΔX30、ΔY30、为静态不对中量。动态不对中量可表示为:

(6)

2.3 叠片联轴器的刚度

联轴器所用叠片的弹性模量为,材料密度为7800,泊松比为0.3,片数12片。叠片厚度0.5 mm,外径0.126 m,内径0.075 m,螺栓孔直径0.018 m,螺栓孔所在位置的直径0.102 m。据薄板小挠度弯曲理论建模。不考虑螺栓孔的影响,忽略各叠片间表面剪切和挤压。得到叠片的弯曲刚度kα=2.8347×104N·m/rad。扭转刚度为K=2.01×105N·m/rad。

2.4 转子-轴承系统运动微分方程

依据Eular-Bernouli梁模型,得到了系统的振动方程:

[M]{zn}+[C]{z′}+[K]{z}={F(t)}

(7)

式中,[M]为质量矩阵;[C]为阻尼阵矩阵;[K]为刚度阵矩阵;{F(t)}为作用力;{z}为位移矢量;{z}=[xi,yi,-θxi,θyi]T(i=1,2,…,n);-θx、θy、和x、y分别为转子第i个节点沿垂直和水平方向位移和偏转角;n为节点的最大值。

[C]=α[M]+β[K]

(8)

F(t)为系统外力之和,则系统方程为:

[M]{zn}+([C]-[J]Ω){z′}+[K]{z}=

{G}+{Q(t)}+{FC}

(9)

式中, {Q(t)}为系统不平衡力;{G}为重力;{FC}为叠片联轴器的作用力。

由此得出本系统的动力学方程。且这种非线性方程只能用数值方法进行求解。

3 叠片联轴器不对中时转子-轴承系统的振动分析

3.1 系统完全对中时横向振动分析

由图4(a)与4(b),图5可知,转子各节点的振动幅值随转速的增加而增大,且只做单频振动。

3.2 联轴器产生不对中时转子系统横向振动分析

静态不对中的角度设为:0.1°,主、被动轴所在平面与垂直平面的夹角:0.1°。计算结果如图6-8所示。

图4

图5a500rpm时节点28处的轴心轨迹

分析可知,转子系统发生不对中后,转子节点的横向振动产生了二倍频。轴心轨迹出现了 “香蕉”型或者“8”字型。图8表明,当转速达到系统振动的固有频率时,出现了共振。在不同位置,一阶与二阶临界转速峰值的比值不同。

4 结束语

(1)转子系统对中时,系统只做单频振动。

(2)在发生不对中时,转子系统的轴心轨迹出现了典型的“香蕉”型或者“8”字型,转子的某些节点出现了二倍频。

图6

图7

图8

(3)相同转速下,越靠近联轴器转子的振动响应越大,这些为转子轴承系统故障诊断提供参考。