某化工企业煤粉锅炉设计方案对比分析

(浙江石油化工有限公司,浙江 舟山 316000)

0 引 言

化工产业的发展是中国能源结构调整不可缺少的一部分,近年来,大批石油化工项目开始实施,为优化产业结构、提高化石能源的利用率等做出了突出贡献。煤粉锅炉的燃烧强度大、运行稳定、自动控制程度高、厂用电耗少、设备易维护、制造技术成熟、安全性强,是目前我国燃煤电厂最常用的炉型[1]。

以某石油化工公司的超高压800 t/h煤粉锅炉为研究对象,提出了两种总体设计方案,使炉膛出口烟温进一步降低,煤粉在炉内停留时间增加,煤粉燃尽性增强,锅炉效率上升,同时其余性能保证值不变。根据现场实际布置需求,对两种方案进行了对比分析。

1 锅炉设计方案

锅炉的整体布置是指炉膛、对流烟道以及各级受热面的相互位置关系。目前比较典型的大中型锅炉的布置方案主要为Π形布置和塔形布置两种[2]。蒸汽参数、锅炉容量、燃料性质对锅炉整体布置方案的确定有着关键性的作用。

文中所研究锅炉的燃用煤种结焦性较强,且循环过程无中间再热,汽水自然循环,单炉膛,平衡通风,固态排渣,锅炉为露天布置,全钢构架。因此,所设计的“背靠背”及“带水平烟道”两种方案均采用12 880×13 120 mm的炉膛断面,46 m的炉膛高度,容积热负荷为98.6 kW/m3,通过将炉膛适当放大拔高来改善燃烧过程。

1.1 “背靠背”方案

“背靠背”方案为Π形布置的一种,取消了水平烟道,炉膛后墙受热面同时作为后竖井烟道前墙受热面。后竖井区域布置低温过热器及省煤器。

过热蒸汽汽水流程为:汽包→顶棚过热器→后竖井后包墙→后竖井侧包墙→低温过热器→大屏过热器→后屏过热器→高温过热器。炉膛尺寸及各受热面参数见表1。

表1“背靠背”方案炉膛尺寸及各受热面参数

1.2 “带水平烟道”方案

“带水平烟道”方案含水平烟道,设置水平烟道侧包墙、底包墙,后竖井前包墙。后竖井区域仅布置省煤器,在水平烟道布置低温过热器。

过热蒸汽汽水流程为:汽包→顶棚过热器→后竖井后包墙→后竖井侧包墙→后竖井前包墙过→前包墙至水平烟道包墙连接管→水平烟道侧包墙→低温过热器→大屏过热器→后屏过热器→高温过热器。炉膛尺寸及各受热面参数见表2。

表2“带水平烟道”方案炉膛尺寸及各受热面参数

2 设计方案对比分析

两种设计方案将炉膛适当放大并拔高后,炉膛出口烟温进一步降低,煤粉在炉内停留时间增加,煤粉燃尽性增强,锅炉效率将上升[3]。经过计算,“背靠背”及“带水平烟道”两种方案锅炉效率均由原93.10%提高至93.50%,其余性能保证值不变。表3给出了两种锅炉布置方式的主要设计参数对比。

表3两种锅炉布置方式的主要设计参数对比

续表3

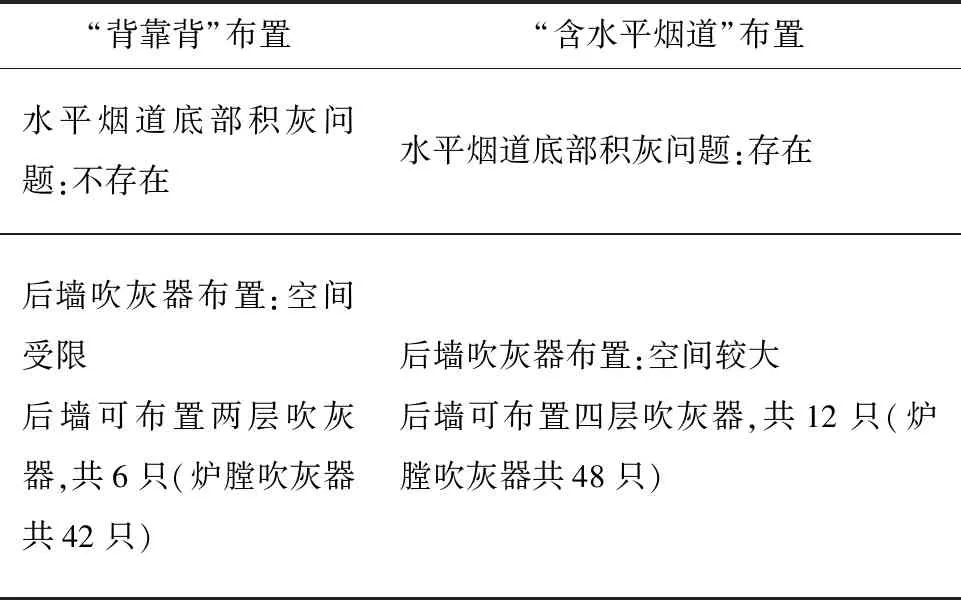

“背靠背”布置“含水平烟道”布置水平烟道底部积灰问题:不存在水平烟道底部积灰问题:存在后墙吹灰器布置:空间受限后墙可布置两层吹灰器,共6只(炉膛吹灰器共42只)后墙吹灰器布置:空间较大后墙可布置四层吹灰器,共12只(炉膛吹灰器共48只)

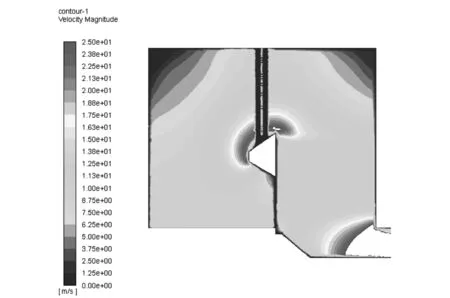

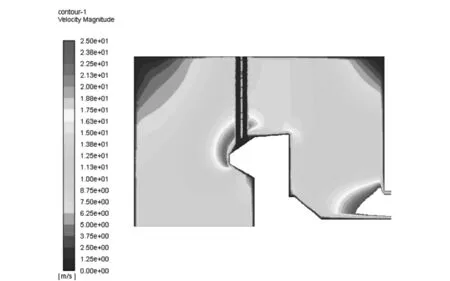

通过CFD数值模拟,文中研究了两种布置方案下锅炉内的流场分布[4],图1为“背靠背”布置方案的速度分布图,图2为“含水平烟道”布置方案的速度分布图。从图1可以看出,在后竖井受热面的入口区域(区域1),烟气速度场分布均匀,没有烟气速度急剧变化的部分,受热面磨损较小。从图2可以看出,在后竖井受热面的入口区域(区域2),烟气速度场分布均匀,也没有烟气速度急剧变化的部分,受热面磨损可控。在水平烟道(区域3)存在烟气滞留区域,说明这个区域容易产生水平烟道积灰现象。两种方案在省煤器出口处流场速度分布都比较均匀。

图3“背靠背”布置方案速度分布图

图4“含水平烟道”布置方案的速度分布图

研究表明,“背靠背”布置方案较“含水平烟道”布置方案更适合研究对象,主要原因如下:

(1)研究对象为超高压参数,不带中间再热,因此无再热器受热面,采用“背靠背”的布置形式,锅炉空间已满足过热器受热面布置情况,无需设置水平烟道增加受热面所需的布置空间。

(2)“背靠背”的布置方式与带水平烟道方式相比,K3~K4柱距可降低,K4~K5柱整体前移,能够节省占地面积。文中采用了更大的炉膛,通过优化锅炉布置方案,“背靠背”布置方案占地较小,同比沿炉深方向可减少3米,满足厂区布置要求。

(3)与带水平烟道的布置形式相比,“背靠背”布置方案取消水平烟道有利于简化包墙内的蒸汽流程,减小包墙工质侧偏差,降低过热器侧蒸汽压降。

3 结束语

对于燃用煤种结焦性较强,灰分较高的化工厂锅炉,可以通过将炉膛适当放大并拔高的方法,使炉膛出口烟温进一步降低,煤粉在炉内停留时间增加,煤粉燃尽性增强,从而提高锅炉效率。同时,取消水平烟道可以避免水平烟道的积灰的问题,避免积灰对受热面传热的影响。研究表明,“背靠背”布置方案优于“含水平烟道”布置方案。