同步器齿套梅角棱边倒钝的机器人辅助旋流式滚磨光整加工装备研发

段东明,王良晨,高云松,杨胜强

(1.太原理工大学 机械工程学院,太原 030024;2.廊坊市北方天宇机电技术有限公司,廊坊 065000)

0 引言

同步器齿套是变速箱中复杂而关键的零件之一,我国从上世纪60年代开始使用带有同步器的变速箱,80年代中期开始从国外相继引进各种带同步器的变速器,目前已广泛采用同步器。近年来,随着中国汽车产量越来越大,作为变速箱中重要零件的同步器齿套的需求量也越来越大。

同步器齿套有四个关键的部位:滑块槽、倒锥、拨叉槽、梅角。在汽车换挡的时候,当顺利取得同步时,齿套的梅角面与结合齿的梅角面接触,然后顺利滑入,利用倒锥防止跳档[1]。所以齿套上梅角和倒锥的任何一点形状和结构的改变,都会使换挡时的手感及换挡的稳定性产生变化,可见齿套的生产工艺较复杂,并且对其质量的要求也比较高[2]。

同步器的生产方式多是采用通用机床配专用夹具、组合机床配专用工装及简易数控机床而构成的生产线进行机械加工[3],其中加工梅角工序使用专用的数控倒角机进行,平面倒角用端面铣刀加工,曲面倒角用成形刀具加工,刀刃采用易于修磨的圆弧形[4]。机械加工后的梅角处会产生棱边及毛刺[5],经过大量的装机测试,发现梅角处的棱边及毛刺会影响变速器换挡时的手感及换挡的稳定性。

为了提升变速器换挡时的手感及换挡的稳定性,不同生产厂家都把目光聚焦在同步器齿套上,特别是齿套梅角棱边倒钝的工艺研究上。按某齿套加工企业加工要求,我们采用旋流式滚磨光整加工技术进行了大量工艺实验,不但整体去除了加工后产生的毛刺,而且实现了梅角棱边的均匀倒钝。经装机实验验证,达到提升变速器换挡时的手感及换挡的稳定性要求。研发满足批量化生产需求的基于旋流式滚磨光整加工设备的成套装备显得十分迫切。

1 总体方案设计

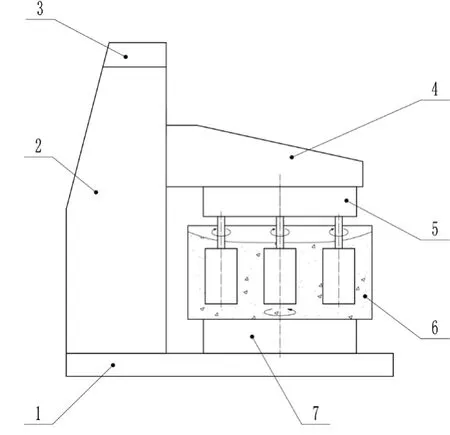

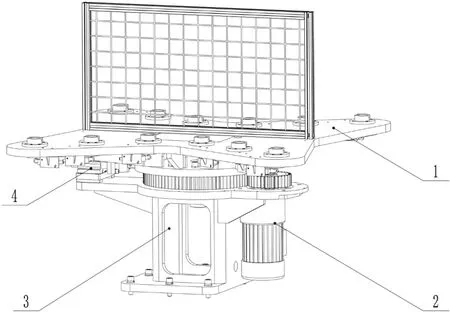

典型的旋流式滚磨光整加工设备结构如图1所示,主要由底座组件、立柱组件、升降组件、横梁体、主轴箱、旋转料箱、料箱驱动组件等组成。底座组件起到支撑整个光整加工设备的作用;立柱组件位于底座组件上,用于连接升降组件、横梁体组件;料箱驱动组件是为旋转料箱提供动力源的装置;旋转料箱主要是用于盛放磨块和磨液;横梁体组件起到连接主轴箱组件及为主轴箱提供动力源;主轴箱起到将同一动力源分解到多根主轴的作用;升降组件是带动横梁体组件及主轴箱在垂直方向上下运动的驱动单元。

图1 典型的旋流式滚磨光整加工设备结构图

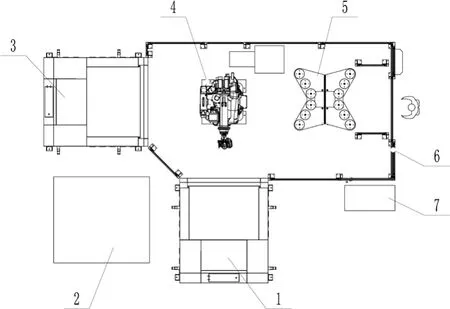

典型的旋流式滚磨光整加工设备是一种半自动设备,需要人工辅助上下工件才能完成加工过程。这种设备生产效率较低、劳动强度较大,不能满足变速器齿套大批量生产加工的需求[6]。立足于研发一种效率高、劳动强度低、自动化程度高且操作简单的装备,拟采用已趋成熟的工业机器人替代人工上下工件,并配合自动控制系统实现设备自动运行。按操作可行性拟定了三种基本方案:1)1台机器人配1台旋流式滚磨光整加工设备及1台旋转工作台;2)1台机器人配2台旋流式滚磨光整加工设备及1台旋转工作台;3)1台机器人配3台旋流式滚磨光整加工设备及1台旋转工作台。综合考虑装备的整体使用效率、生产节拍及整套装备成本投入等问题,若采用第一种方案,一对一的操作方式会造成机器人空闲等待时间较多,资源浪费较大;若采用第三种方案,一对三的操作方式会造成加工设备空闲等待时间较多,资源浪费较大且成本投入较高;若采用第二种方案,机器人工作时间与加工设备工作时间基本匹配。因此,装备总体方案确定为1台机器人对应2台旋流式滚磨光整加工设备及1台旋转工作台的布局方式,如图2所示。

图2 新型旋流式滚磨光整加工装备俯视布局图

新型旋流式滚磨光整加工装备与典型的旋流式滚磨光整加工设备进行对比,考虑加工过程的整体有效性和可靠性,新型装备研制必须充分考虑并解决:机器人选型、主轴自动夹具结构、工装结构与机器人卡爪对接、旋转工作台工作区域划分、自动控制系统控制流程等问题。

2 关键部件设计

新型旋流式滚磨光整加工装备关键部件设计主要有:旋流式滚磨光整加工设备改进设计、主轴自动夹具设计、工装结构设计、旋转工作台设计、机器人选型与动作设计、水循环系统设计及控制系统设计。

2.1 旋流式滚磨光整加工设备改进设计

为了使机器人能与旋流式滚磨光整加工设备集成到一起,并能充分发挥机器人的使用率,原有典型光整加工设备的定位精度无法与机器人兼容,需对其结构及定位精度进行优化和提升。主要针对底座组件、立柱组件、横梁体组件、主轴箱及升降组件进行改进设计,首先通过对底座组件和立柱组件在加工工艺上的优化,保证设备框架结构的稳定性,为后期定位精度的提升提供了保障;横梁体组件中配有主轴驱动,为了提高主轴传动精度,配备了高精度的伺服传动系统;主轴箱中齿轮传动系统的精度也会对主轴的定位精度有影响,在齿轮传动系统中减小齿隙是关乎主轴定位精度的关键;升降组件配有高精度丝杠传动系统,可提高横梁体组件和主轴箱重复定位精度。2台主机属于整套装备中的2个子系统,分别配有从控系统,由主控系统进行协调控制。

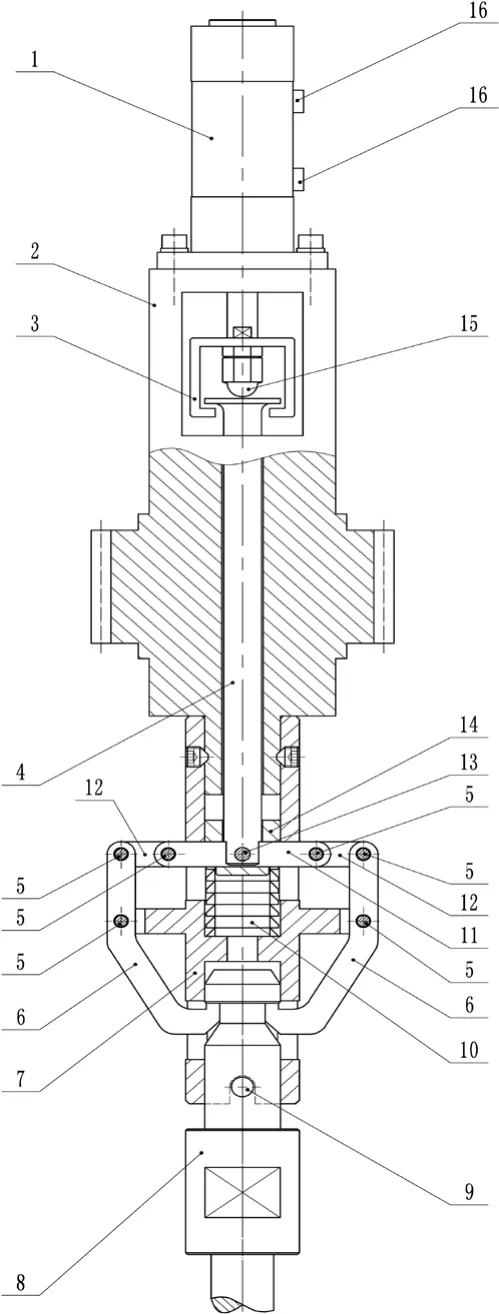

2.2 主轴自动夹具设计

为了实现旋流式滚磨光整加工设备与机器人的对接,设备主轴的装夹方式必须能实现自动化。主轴自动化装夹目前常见的可行性方式主要有气动卡盘方式、弹簧夹头方式和多连杆夹头等。由于气动卡盘尺寸较大,对于多主轴的旋流式滚磨光整加工设备,占用其空间大,卡盘的旋转供气较为复杂,增加了设备成本投入,并且主轴间卡盘旋转有干涉风险,影响设备可靠性,因此气动卡盘方式不适用于本设备。弹簧夹头方式由于动力执行单元过大,不适合布置在旋流式滚磨光整加工设备中。根据同步器齿套的结构状态本装备中卡具系统采用多连杆结构构成的卡爪较为适用,并配有气缸与弹簧相结合的结构,可实现自动装卡动作。该自动卡具系统主要由卡头、轴套、气缸、拉杆及弹簧等组成。卡头主要由四连杆机构构成,卡头的夹紧动作正是利用其死点特性实现夹紧功能;轴套起到固定卡头的作用;气缸是实现卡头松开动作的唯一动力源;拉杆起到连接气缸及卡头的作用;弹簧起到复位卡头及夹紧动作的唯一动力源[7],如图3所示。

图3 自动夹具示意图

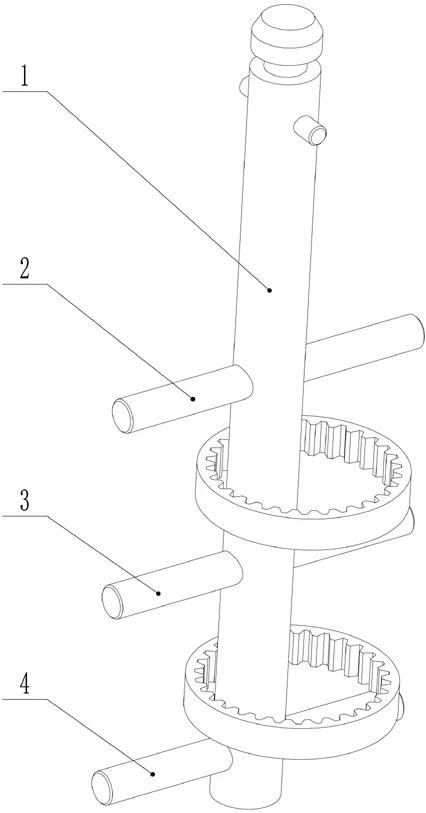

2.3 工装结构设计

旋流式滚磨光整加工设备加工齿套类零件时,齿套外圈加工质量较好,但对齿套内圈的加工较差,这主要是由于现有齿套工装装置的设计不良,使介质流对齿套内圈的相互作用有限导致。因此为了能够实现齿套内、外圈的一次性梅角棱边倒钝的需求,以及适应新型旋流式滚磨光整加工装备装卡要求,需要设计一种适应同步器齿套的专用工装[8]。该同步器齿套类零件旋流式滚磨光整加工工装装置包含工装头和工作体,所述工装头上端可快速装拆至旋流式滚磨光整加工设备的主轴上,所述工作体包括第一档杆、第二档杆、第三档杆,被加工工件在加工过程沿主轴轴线方向上下强制摆动,进而使得磨块周期性通过被加工零件的内孔;其中第一档杆和第二档杆分别限制加工过程中被加工零件在磨块作用下的向上提升,第二档杆和第三档杆又分别限制被加工零件的自然下落,该同步器齿套类零件旋流式滚磨光整加工工装装置及方法与现有技术相比较,齿套非完全固定的装夹方式及倾斜可调角度的档杆,可保证磨料流对齿套内圈的相互作用强烈,能够实现齿套内外圈或其他对内外圈有光整要求的环形零件的一次性整体表面处理且加工效果优良,如图4所示。

图4 工装示意图

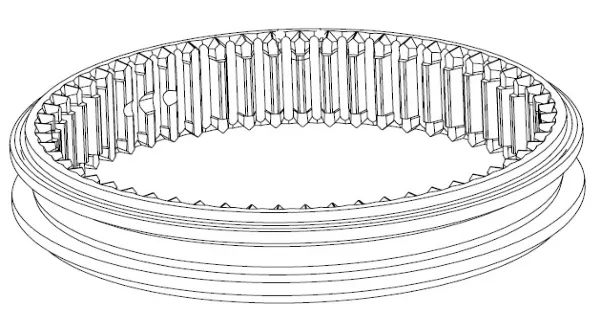

2.4 旋转工作台设计

为了实现人机对接,需要在装备中配备1个旋转工作台。根据设备使用需求,旋转工作台能将上下工件过程协调布置,设置有机器人装卸区和人工装卸区。拟定3种旋转工作台可行性方案:方案一,旋转工作台配有两个装卸区;方案二,旋转工作台配有三个装卸区;方案三,旋转工作台配有四个装卸区。方案一中配有两个装卸区,设有一个机器人装卸区和一个人工装卸区,可实现操作者与机器人的协调对接,结构紧凑,换产时间短;方案二中配有三个装卸区,设有一个机器人装卸区、一个人工装卸区和一个中转区,虽然也可实现操作者与机器人的协调对接,但是占用空间较大、停机换产占用时间较多,不利于工艺方案的转换;方案三中配有四个装卸区,设有一个机器人装卸区、一个人工装卸区、一个上料中转区和一个下料中转区,虽然也可实现操作者与机器人的协调对接,但是占用空间较大、停机换产占用时间较多,不利于工艺方案的转换。考虑整体匹配性,择优选定方案一。旋转工作台分为A工作面和B工作面,每个工作面上都对应分布着6个工装轴安装座,并且每个工作面上工装轴安装座序号按着从左到右由1依次递增到6。每次旋转工作台旋转结束后,都会进行机械定位调整,保证旋转工作台重复定位精度,配合机器人进行上下工件,图5为旋转工作台结构示意图。

图5 旋转工作台结构示意图

2.5 机器人选型与动作设计

为了减轻人工劳动强度,提高上下料效率,采用目前成熟的搬运机器人技术,将上下料搬运机器人应用到整套装备中是较优的方案。根据设备使用条件的限制,通过对机器人臂展范围、负载状态、动作复杂程度及经济性上考虑,采用六轴搬运型机器人。根据汽车行业中机器人应用的情况,选取汽车行业较为常用的最大负载在100~160kg之间的机器人,可降低成本和方便后期维护,由于加持负载在30~40kg左右,采用气动方式的卡爪较为经济实用,机器人第六轴前端卡爪采用气动重型平行卡爪,机器人通过对重型平行卡爪开合的控制,实现自动装卸工装的工作。

旋转工作台A/B面完成装料后,主机一给机器人上下料请求信号,机器人开始工作。机器人从待工位运动到旋转工作台,手爪夹持指定工装,将工装从旋转工作台A面上拔出后进行翻转,并装入主机一的主轴上;到位后,机器人给主机发锁紧请求信号。主轴气动夹紧机构对工装进行锁紧,并在锁紧后对机器人反馈信号,机器人根据选定的程序进行后续循环动作,依次将指定的工装安装到设定的主轴上。主机一装件完成后开始工作;PLC收到信号后,旋转工作台B面进入工作位置,主机二给机器人上料请求信号,机器人开始工作,机器人将指定工装按照顺序为主机二安装到位,同时人工为旋转工作台A面上料;上料完成后,主机一、二工作,旋转工作台保持原状;主机一工作完成后,给机器人下料请求信号,机器人从主机一的主轴上去下工装后,夹持工装到清洗箱中进行涮洗,刷洗完成后在半空停留几秒空水,然后再将工装放到旋转台上,其他轴工装按上面程序依次卸料,然后再从旋转工作台上取料向主机一中上料,主机一上完料后开始工作;主机二工作完成后,按主机二的程序先取件,再涮洗,然后放工装,最后向机床中上工装,依次循环。

2.6 水循环系统设计

为了处理在光整加工过程中摩擦磨损产生的磨料和金属混合污泥,提高磨液的使用效率,有效地排除各类杂质,保证加工效果,装备系统中应该设置满足一定要求的水循环系统。该水循环系统主要是采用一个气动隔膜泵将副水箱中的磨液打入单一袋式过滤器中,对光整用磨液进行固液分离,然后把过滤后的磨液送回主水箱中,以达有效地排除各类杂质。为了适用两台主机的使用及独立控制水量,增设了独立的水泵控制,可分别与对应主机相连,方便程序控制及设备维护。

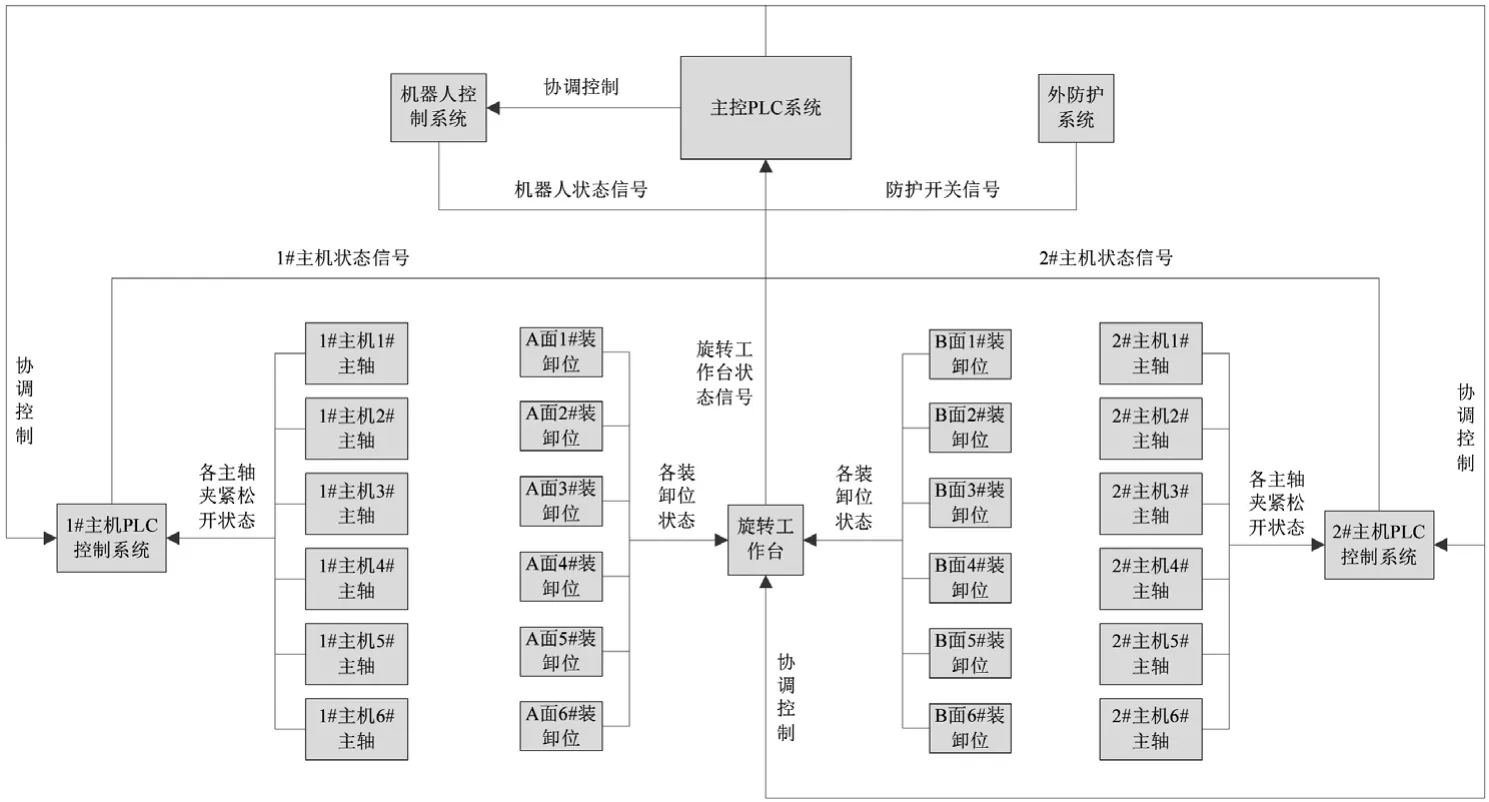

2.7 控制系统设计

由于新型旋流式滚磨光整加工装备各部分是分散式布置,并且要实现其自动控制,保证整体设备运行的稳定性,采用总线控制方式,将整套控制系统分为主控系统、1号旋流式滚磨光整加工设备子系统、2号旋流式滚磨光整加工设备子系统、机器人子系统、水循环系统、旋转台子系统等6大部分。主控系统可协调控制各个子系统,将原单一控制主机的方式更改成通过主控系统获取整套系统的状态信号,然后按照约定的限制条件,由主控系统向各子系统发送执行命令。通过总线控制方式,可在操作中协调统一控制装备各部分,确保装备工作的稳定性及可靠性,图6为控制系统流程图。

图6 控制系统流程图

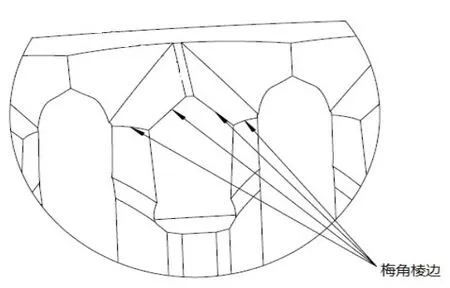

3 研发装备的实际应用

根据某变速器公司提供的同步器齿套梅角棱边倒钝要求,要求加工处尺寸精度控制在-0.02~-0.1mm之间,常见的加工手段都满足不了要求。同步器齿套外形图及同步器齿套梅角棱边放大图如图7和图8所示。

图7 同步器齿套外形图

图8 同步器齿套梅角棱边放大图

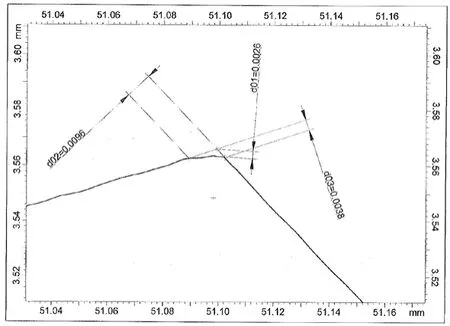

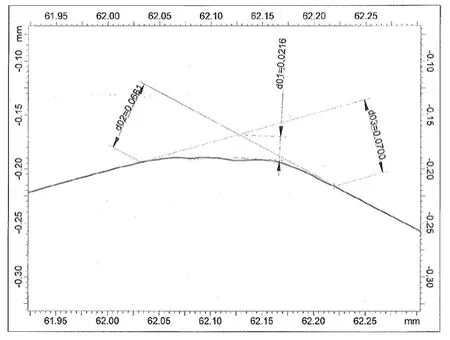

通过典型的旋流式滚磨光整加工设备对同步器齿套梅角棱边进行倒钝的工艺验证结果为:设备主轴速度在40~60rpm之间,滚筒速度在40~50rpm之间,并且利用设备主轴及滚筒的正反转相向运动对齿套进行加工时加工效果较佳,加工时间在10~20min之间。依据工艺试验参数研发的成套装备已在某汽车同步器厂投产使用,在批量化生产过程中对其产品随机抽检,加工合格率达到100%。图9和图10为某件齿套梅角加工前后检测情况。

装备投产使用过程中,依据现场实际情况及进一步完善需求,将在工件输送方面配备高效的物流输送系统,解决各工序间工件的传递功能,进而提高物料输送效率;加工后的工件随输送系统进入在线检测系统,对加工后的工件进行质量管控;对整套装备配备远程控制系统,可实时了解现场设备运行状态,以便更好的维护运行。

图9 滚磨光整加工前齿套梅角棱边测量数据

图10 滚磨光整加工后齿套梅角棱边测量数据