不同涂层刀具铣削退火H13钢加工性能研究

王 琰,赵中华,胡天宇

(上海工程技术大学,上海 201600)

0 引言

H13钢(4Cr5MoSiV1钢)是一种综合性能优良且应用广泛的热作模具钢,具有高的淬透性和韧性、优良抗热裂能力和中等的抗磨损能力,在高温下具有抗软化能力,经过热处理后变形较小,广泛应用于制作各种热锻模、热挤压模、有色金属压铸模和塑料模等[1]。退火后的H13钢硬度为22~23HRC左右,退火能够使材料有较好的高温强度和韧性,作为热作模具钢,需要与高温金属溶液接触,H13钢应有较高的抗热裂纹、抗整体开裂能力[2,3]。长期以来,人们一直采用铣削-磨削或者铣削-EDM(Electrical Discharge Machining)的方法实现对模具的加工,较低的材料去除率以及相对较差的表面完整性使磨削或EDM的应用范围受到限制[4]。随着超硬刀具材料、涂层技术、高性能机床和CAD/CAM技术的快速发展,高速切削技术从最初的航空领域扩展到了模具行业,并逐步发展成为硬态铣削技术,基本是对处于淬硬状态的模具钢进行高速切削加工。刀具材料从最初的PCBN发展到超细硬质合金刀具、涂层刀具、金属陶瓷刀具、CBN刀具等[5,6]。目前,国内外围绕微细机械加工的切削机理,在尺度效应、最小切削厚度、微切屑形态生成及切削力建模、表面质量方面展开了大量的研究,并取得了一定的进展[7,8]。试验采用不加任何冷却液的干铣削方式[9],采用涂层硬质合金刀具,有利于提高刀具本体的耐高温能力,减少刀具的磨损,提高刀具的切削能力。

为了研究不同涂层刀具对于退火H13钢的铣削加工性能,对三种Ti化物涂层刀具进行试验,通过分析在实验中产生的三向切削力、切屑形态以及刀具磨损情况,得到不同涂层刀具对铣削退火H13钢的特性,为实际加工生产中,涂层刀具铣削H13钢提供理论的基础和试验依据。

1 试验方案

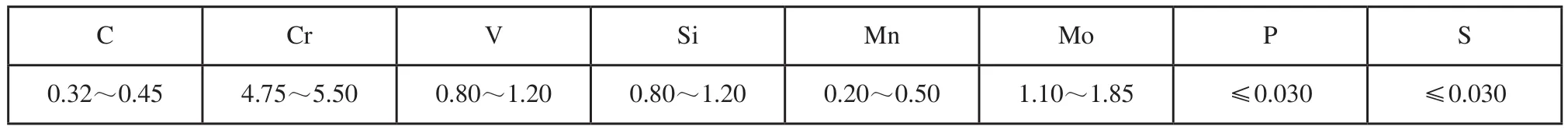

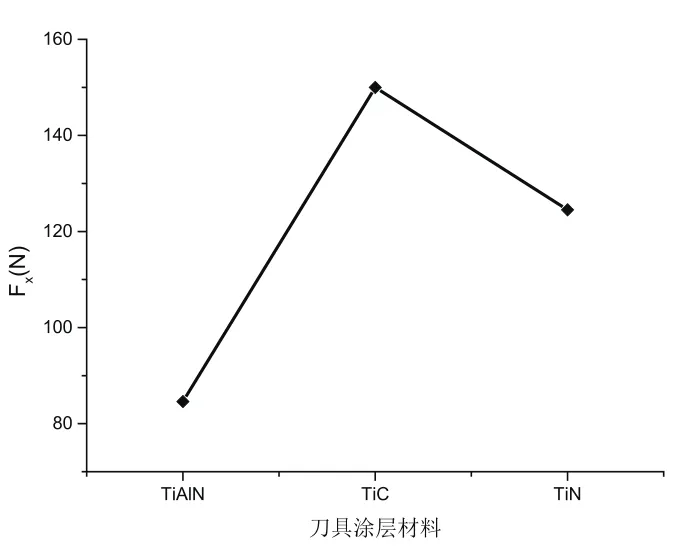

试验所用的刀具涂层分别为TiC涂层、TiN涂层以及TiAlN涂层。三种刀具均为直径10mm的标准刀具,试验采用的机床为精湛机具(上海)有限公司生产的PMC-10V20立式加工中心,该加工中心配有FANUC-21M系统。试验材料为退火H13钢,主要成分如表1所示,H13钢材料属性如表2所示。

表1 H13钢的化学成分(质量分数)%

表2 H13钢材料属性

试验中采用的测力系统主要包括三个部分,分别是KISTLER9272测力仪(采样频率100Hz~10KHz)、电荷放大器以及数据采集器。服务器装有ManuWare和HRsoft_DW软件,分别对测力仪进行配置和在试验过程中对切削力采集与分析,主要进行单因素试验,采用的切削参数为:n=800rpm,fz=0.025mm/z,ap=0.6mm。对试验后产生的切屑进行采集,最后将切屑与各涂层刀具放在显微镜下进行观察分析。测力系统与机床和服务器的连接使用顺序如图1所示。

图1 测力系统流程图

2 试验结果分析

2.1 切削力分析

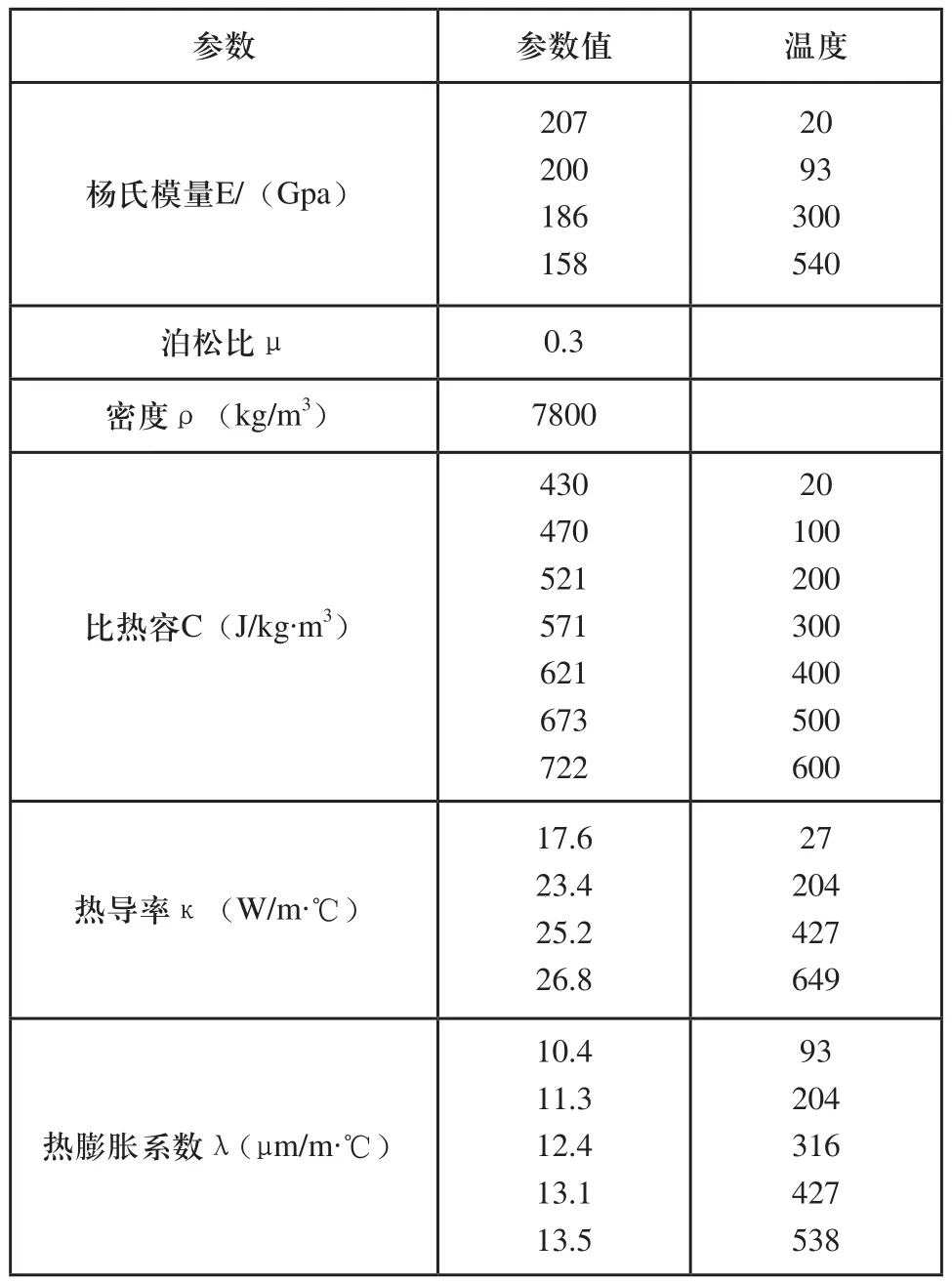

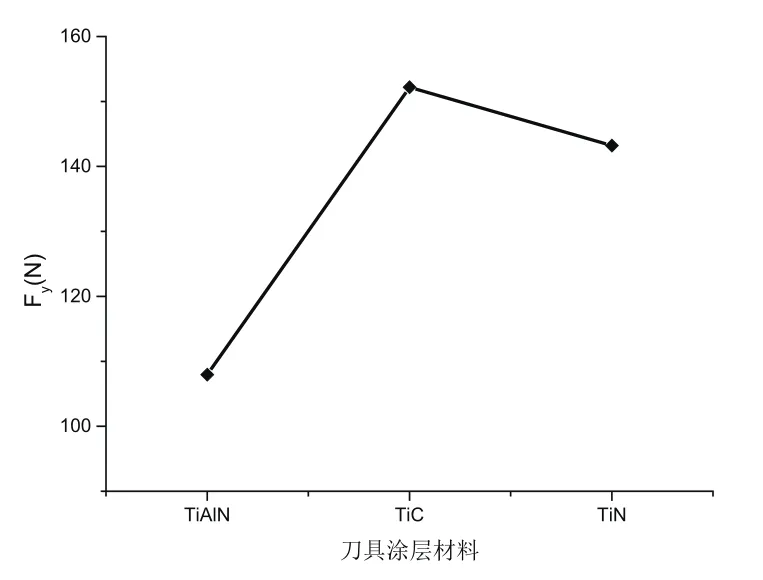

使用TiC涂层、TiN涂层以及TiAlN涂层刀具对退火后的H13钢进行铣削加工,在铣削过程中不加入任何类型的冷却液,使用KISTLER9272测力仪进行数据的采集,直接将待加工的工件材料装夹在测力仪上,在铣削过程中对数据进行实时采集,选取切削过程较为平稳的阶段,对数据进行处理,得到不同涂层刀具对应的三向切削力变化如图2所示。

图2 主切削力图

图3 径向力图

图4 轴向力图

在整个铣削过程中,每种涂层的主切削力都是最大的,其次是径向力,轴向力最小。三种涂层在同一切削参数下的铣削过程中,TiAlN涂层刀具的主切削力、径向力以及轴向力都是最小的,TiN涂层的轴向力比TiC涂层的轴向力稍大一些,但对结果分析并没有太大影响。从切削力来看,TiAlN涂层刀具的切削性能是最好的,其次是TiN涂层刀具,切削力最大的是TiC涂层刀具。

2.2 切屑分析

采用同一组切削参数,一把刀具完成一次走刀以后,对切屑进行收集。采用睿鸿电子目镜RR500,在电脑上安装看图软件,显微镜中观察到的图像便能在电脑屏幕上进行显示,根据切屑的大小不同,为了将其在整个视野内清晰地显示出来,对每种切屑的放大倍数进行调整。其中,图6放大倍数最大,其次是图7,放大倍数最小的是图5。

图5 TiAlN涂层刀具切屑

图6 TiC涂层刀具切屑

图7 TiN涂层刀具切屑

TiAlN涂层刀具切屑多数呈现细长的卷曲形状,而且带状切屑的长度适中,有较好切削加工性能,加工后的表面质量良好,切屑内表面相对光滑,外表面呈现毛茸状。切削过程较为平稳,切削力总体来说比较平稳。TiC涂层刀具切屑整体较细碎,外表面有明显的挤压堆积的纹路,切屑边缘有裂口,内表面呈现出细微的裂纹。TiN涂层刀具切屑相较于TiC涂层刀具切屑较长一些,并呈现半圆状态,切屑内表面较为光亮,外表面有明显的堆积纹路,切屑的边缘部分有毛刺,加工性能比TiAlN涂层刀具略次一些。

2.3 刀具磨损分析

金属的切削过程实质是金属材料受到刀具的挤压和切割后发生弹性和塑性变形,从而使金属材料发生脱离的过程。刀具高速旋转且相对工件运动,产生机械力与大量的切削热。退火后H13钢工件材料相比于淬火后的硬度小,切削加工较为容易些,在切削的过程中刀尖和刀具的后刀面仍有不同程度的磨损,实验参数采用:切削用量n=800rpm,fz=0.025mm/z,ap=0.6mm,切削退火后H13钢的三种涂层刀具的刀尖与后刀面磨损形貌如图8~图10所示。

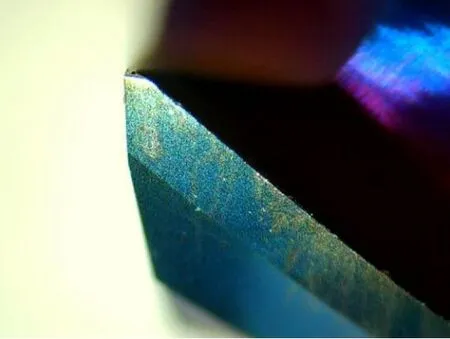

图8 TiAlN涂层刀具

图9 TiC涂层刀具

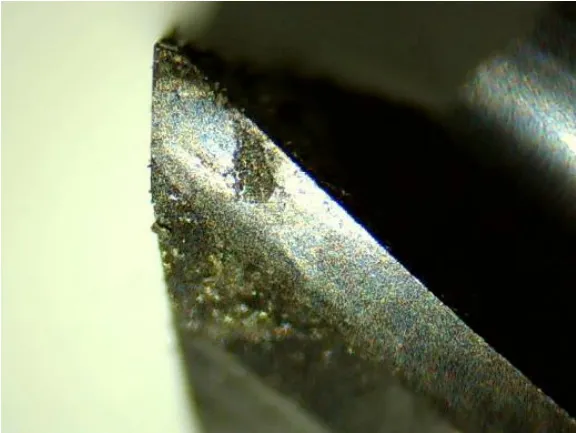

图10 TiN涂层刀具

涂层刀具的后刀面与加工工件表面直接接触,在高速旋转摩擦过程中,刀尖会出现崩刃的现象,同时后刀面会出现不用程度的磨损。由上图可以看出,由于涂层在切削机械应力与摩擦产生的热应力的共同作用下,都产生了剥落。刀具本体失去涂层的保护,硬度明显下降,刀具磨损就会加剧。尽管单一的TiC涂层刀具硬度很高,但其与基体的结合力较弱[10],脆性大而且容易脱落,在切削过程中后刀面大面积出现磨损,涂层划伤严重,直接影响切削加工性能;TiN涂层刀具硬度比TiC涂层硬度低一些,由于TiN与基体的结合力较大,涂层大面积剥落的现象较少,由于硬度较低,后刀面有点状凹坑,刀尖出现严重的崩刃现象;TiAlN涂层刀具是结合了上述两种涂层刀具的优势,既具有TiC涂层刀具的高硬度和高耐磨性,又具有TiN涂层与基体的强结合力,其抗氧化能力以及化学稳定性好,虽然刀尖和后刀面涂层也出现崩刃和磨损,相较于单涂层的两种刀具来说,损伤是最小的,该涂层比较适合用于高速切削以及干切削。

3 结束语

1)不同涂层刀具在切削过程中受到的三向切削力一般是不同的,在三向切削力中,Fy方向的力是最大的,其次是Fx方向的力,轴向力在切削整个过程中基本属于稳定持平的状态,对切削性能与工件加工质量影响较小,TiAlN涂层刀具相比于另外两种单涂层刀具,三向切削力都是最小的。

2)在相同的切削参数下,不同涂层刀具切削退火H13钢产生不同形态的切屑,TiAlN涂层刀具产生的切屑大多为长度适中的卷曲切屑,内表面较为光滑,切削性能较好,TiC涂层刀具切屑比TiN涂层刀具切削细碎,且内表面有细微的裂痕出现,外表面堆积纹路较多。

3)铣削过程中没有加入任何冷却液,采用相同切削参数,TiAlN涂层刀具刀尖崩刃,但涂层表面整体较为完整,少有大面积涂层磨损和划伤,后刀面未产生大量的点状凹坑,刀具磨损量相对较小。

4)TiC涂层硬度较大,但由于涂层与基体的结合强度不够,在切削过程中容易剥落,且后刀面出现大面积的损伤,TiN涂层与基体的结合强度较大,但其硬度不够,涂层表面出现大面积的点状凹坑,且刀尖崩刃严重,TiAlN涂层刀具结合上述两种涂层刀具的优点,刀具寿命最长,约为TiN涂层刀具寿命的3~4倍,在这三种涂层道具中,TiAlN涂层刀具最适合铣削退火H13钢。