基于小人法的MCM散热设计与仿真分析

徐晓婷,王 萌,李文强

(1.成都飞机工业(集团)有限责任公司,成都 610000;2.中国电子科技集团第29研究所,成都 610000;3. 四川大学 制造科学与工程学院,成都 610065)

0 引言

随着新技术和新器件的不断应用,航空机载雷达已逐渐成为一种复杂的电子集成系统,其电子设备组件的结构不断向小型化发展,同时各种电气元器件间的集成度也越来越高,成为典型的多芯片组件集成系统。该系统工作过程中会释放大量热,从而导致整个雷达系统的散热量越来越大,热流密度会倍增长。另一方面,由于航空机载相控阵雷达作为一种敏感设备,其中高密度集成的许多电子元器件对高温环境较为敏感,其在一般雷达所能允许的高温区环境条件下往往达不到应有的电性能指标。因此,针对具有高密度集成组件的航空机载雷达的热设计与常规雷达的散热设计有较大区别,也较常规雷达的散热设计更具复杂性和挑战性。如何有效解决航空机载雷达系统中高密度集成组件热设计问题,已是直接影响着整个航空机载雷达系统工作的稳定性和可靠性的关键问题,也是目前机载雷达系统研究的热点。

目前国内外研究机构和学者已从散热结构和散热方式两个方面,针对航空机载雷达系统的散热问题开展了积极研究。此外,随着计算机技术的快速发展及有限元法、有限差分法等数值分析方法的完善,基于数值分析方法的热分析软件也在不同领域得到大量使用。研究人员还针对热分析软件计算速度较慢、精度有偏差等问题,提出了许多有参考价值的热分析方法。如美国Rome空军发展中心为了提高电路板元件结点温度的计算效率,将热分析知识与专家系统相结合,使基本热分析知识缺乏的工程师也能够快速进行热分析计算[1]。梅启元针对目前广泛应用于各行各业的热管散热技术,讨论并分析了热管散热技术在雷达散热设计中应用的可行性[2]。秦灏卿对热管在机载雷达中的应用进行了初步研究,主要从环境适应性、结构形式等方面对雷达中的热管散热问题进行了分析、计算和实验[3]。宋永善针对MCM内部裸芯片的布局设计问题,提出了一种同时考虑MCM整体散热性能和局部(粘接剂)热应力两个方面的综合优化方法[4]。弋辉针对相控阵雷达子阵系统不同的结构方案,应用热设计仿真软件建立了系列热仿真模型[5]。钟剑锋针对有源相控阵雷达的T/R组件的结构设计过程中的一些散热问题进行分析,并对其结构设计趋势进行了分析[6]。方益奇针对外肋片冷却型雷达电子机箱进行了冷板肋片的换热计算,并对机箱和通过传导换热的印制板插件进行了热仿真分析[7]。答邦宁建议在设计电子产品时,可利用导热硅脂来帮助实现发热器件和散热板间有效的热传导,从而有效解决大规模集成电路的散热问题[8]。热分析技术不断成熟的同时,国外学者对热设计技术也进行了一系列研究,如自然冷却,强迫空气冷却,液体冷却等冷却方法也开始应用到实践中并逐渐成熟[9]。目前针对MCM的高密度集成组件的热设计问题,多是通过合理的选取组件冷却方式和散热结构设计来保证整个散热系统高效稳定的工作。

本文基于国内外在热分析技术和热设计技术的研究趋势,在系统性的分析了相控阵雷达系统中多芯片组MCM高密度集成组件的热源结构的基础上,提出了基于热源分布来对多芯片组件的各接收组件进行综合考虑的思路,通过对航空机载相控阵雷达系统子阵风道进行了热分析,并在分析基础上对子阵风道进行了相应改进,通过对系统进行仿真计算和校核,验证了本文设计方案的合理性。该方法可为目前我国MCM高密度集成组件子阵的热分析和热设计提供有益借鉴。

1 基于小人法的散热设计

1.1 基本热源分析的散热问题确定

航空机载相控阵雷达系统子阵是一个复杂的机电系统,它包括天线阵、接收组件阵、转接组件和电源阵等部分组成。其中,接收组件是集高、低频,大、小信号,以及数/模、模/数转换为一体的、复杂的电子产品集成体。接收组件作为雷达系统中主要的高密度集成组件系统,其是整个雷达系统中热源产生的主要区域。另一方面,为避免对雷达系统的电磁干扰,接收部件被设计为一个密封结构,所以如何快速将其中产生的热量及时带走,是影响整个系统散热系统的关键。所以,本文研究的重点工作是对接收组件进行散热结构设计。目前针对高密度集成组件的冷却方式主要采用强迫风冷却和液冷却两种形式。本文在综合考虑到成本和使用环境等各方面原因的基础上,对接收子阵外部选择为强迫风冷却方式,对接收子阵内部采用密封腔体内部强迫风冷却方式。本文将采用TRIZ理论[10]中的聪明小人法对接收组件进行问题分析并产生创新设计方案。

1.2 基于小人法的接收组件结构创新设计

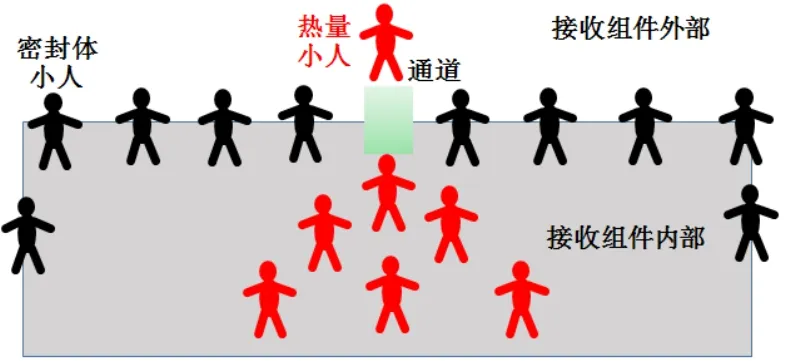

聪明小人法是一种有效克服工程师在解决问题时的思维惯性的创造性思维技法。而小人法解决问题的思路是将需要解决的问题转化为小人问题模型,利用小人问题模型产生解决方案模型,最终产生待解决问题的方案,有效规避了思维惯性的产生以及克服了对此类问题原有的思维惯性[11],该方法已在多个工程问题解决过程中发挥了有效作用[12]。利用聪明小人法的问题分析过程,本文建立问题模型中两类冲突小人分别为密封接收组件内部空间需要及时导出的热空气小人,以及密封接收组件封闭体小人。封闭体小人要阻止里面的热空气小人快速从内部移动到外部,这是问题中的根本矛盾和原因。通过将问题系统中的热空气小人用红色表示,密封体小人用黑色表示,黑色小人阻挡红色小人从内部空间移动到外部空间,建立如图1所示此时小人问题模型,它也是当前出现问题时或发生矛盾时的模型。根据聪明小人法的解决问题思路,突破设计人员的思维定式,将小人拟人化,根据问题的特点及小人执行的功能,将两组小人想象成无所不能的小人,建立一种理想状态既是:黑色密体小人可为红色热空气小人搭建一个移动通道,可以帮助红色热空气小人快速移动,并促使封闭体内部的热空气小人向这个通道聚集。

图1 基于小人法的问题分析过程

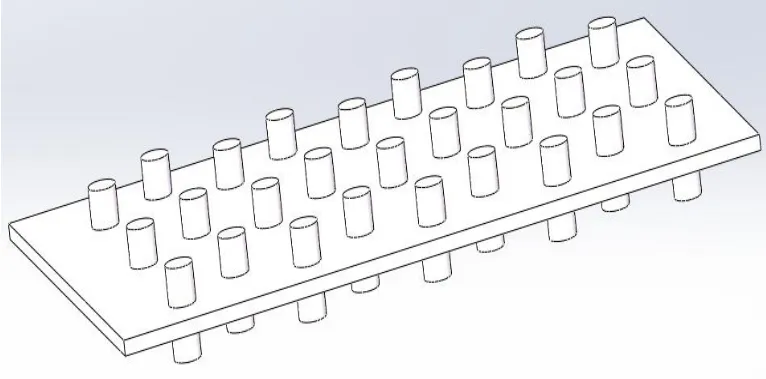

如何从这种理想解决方案模型过渡到实际方案,我们寻找到比密封体热传导率更高的银质合金材料作为热传导通道,并将其设计为一系列的导热柱布置在密封体结构上,导热柱贯穿密封体,如图2所示,这样可以更利于密封体内部的热空气向高传导率的导热柱聚集,并快速通过导热柱将热量传递到密封体外部,让热源的热量传导至冷板表面。

图2 基于小人法的创新方案

基于设计的接收组件散热结构,本文还对所设计的结构进行相应热分析和仿真,从而验证设计方案的有效性。

2 接收组件散热结构的热分析

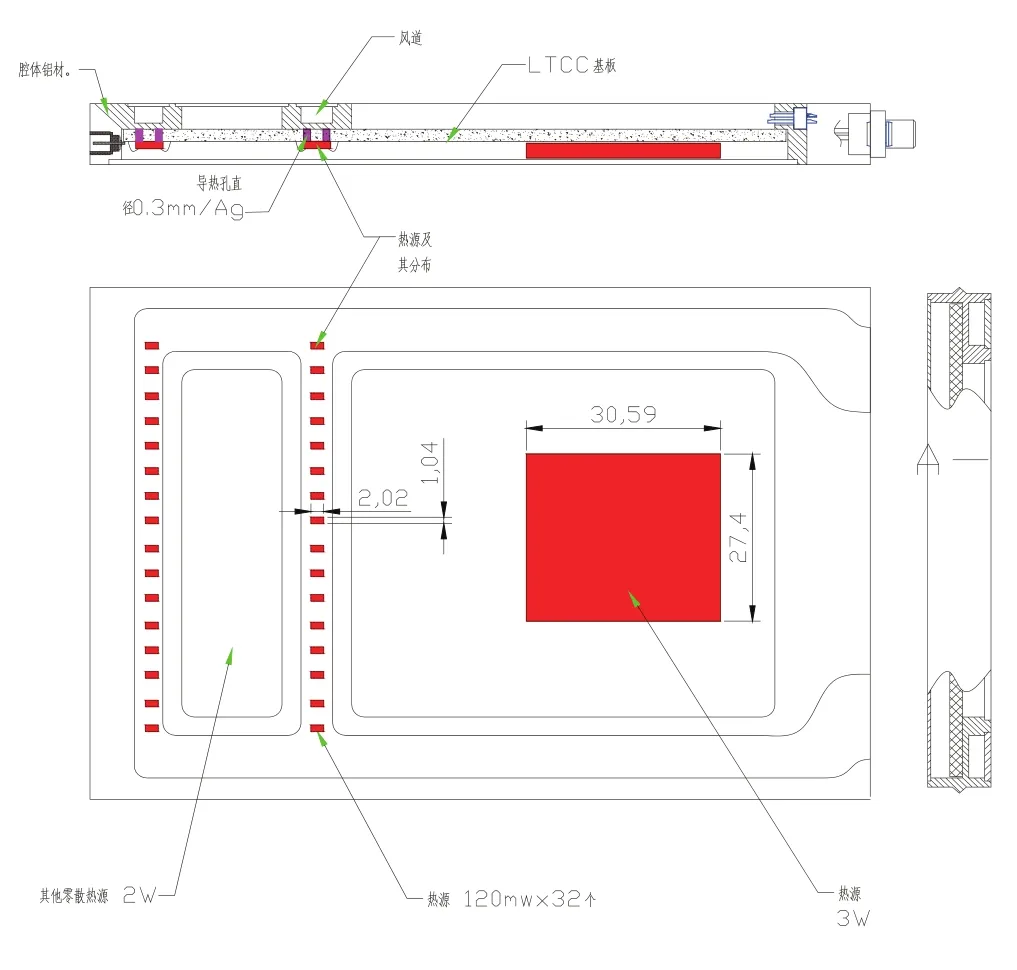

所设计的接收组件散热结构外壳是由铝制壳体和壳盖焊接而成的密闭腔体,器件内含有多个集成芯片热源。热源与散热风道间隔有一定厚度的LTCC基板(低温共烧陶瓷)和PCB板,其中LTCC板热传导率只有2W/mk。考虑到LTCC基板导热率较差并结合电路结构的具体情况,为有效实现散热目标,本文在热源下分布放置直径为0.3mm的银质合金导热柱,其传导率为60W/mk,让热源的热量直接传导至冷板表面。同时接收组件的风道开口采用一定的平滑设计,有效避免了冷却空气流经转接组件与接收组件时风道截面积突变所引起的局部阻力过大问题。具体接收组件如图3所示。

图3 设计接收组件结构平面图

基于上述设计结构,本文还应用热场理论并结合Icepak热仿真对所设计的接收组件进行了相应热分析。

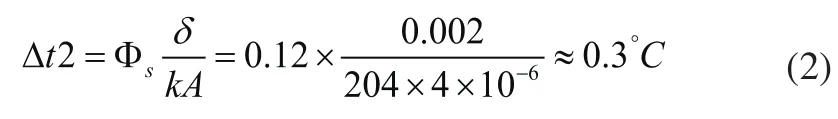

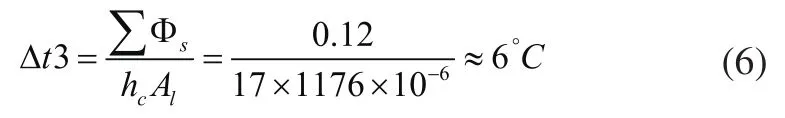

2.1 单个热源表面温升计算

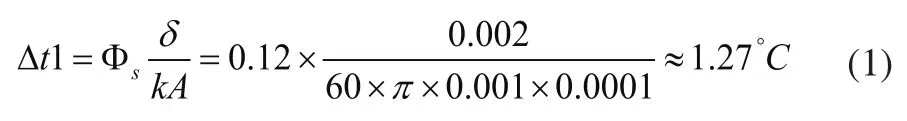

为更准确的对接收组件散热结构进行热场分析,本文采用由内向外逐层分析的方法,将所得设计方案从热源至冷却风的传热路径上的温升过程分解为四个阶段。分别为:热源表面至导热柱表面的温升t1;导热柱表面至冷板表面温升t2;冷板表面至流动空气对流层温升t3;冷却空气流经冷板时吸收引起的温升t4;根据热力学理论计算各部分温升过程如下:

3)判断流体在风道内流动状态:

5)热源表面温度理论估算值为:

通过计算分析,可得设计方案的最终理论估算单个热源表面温度为90.74℃。

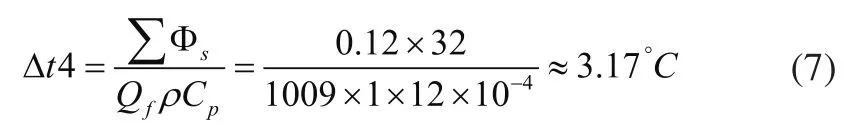

2.2 接收组件热场仿真与分析

本文应用Icepak热分析软件对整个接收组件散热结构进行了模型简化和热分析后得到如图3所示热源温度云图和图4所示速度场矢量示意图。

通过图5可以看出所有热源的温度分布都在86.25℃~91.64℃之间,这与理论计算的90.74℃较为接近。因此,可以看出该散热方案整个系统内温度梯度较低,且最高温度低于器件表面工作极限温度。

图4 速度场矢量示意图

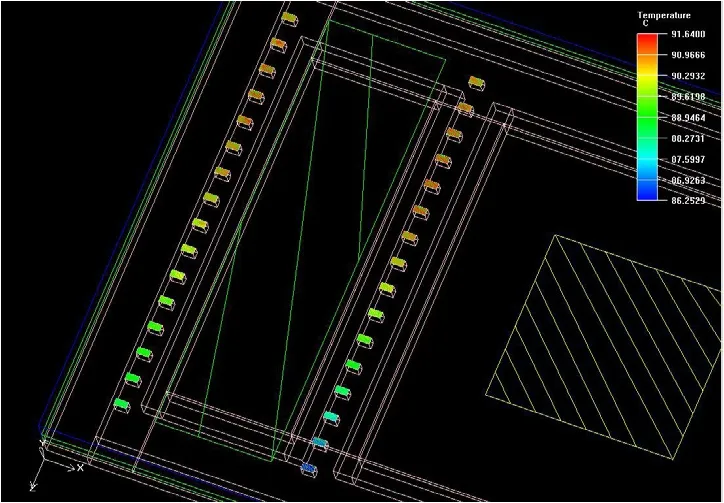

3 转接组件与风道压力仿真计算

由于航空机载雷达系统接收子阵体积较小,所以要想满足接收子阵的散热条件,其整个风道的系统风压校核和8个接收组件的压力分配是两个重要因素。本文利用Fluent软件对转接组件与接收组件散热结构所够成的风道流域进行仿真,设计一种如图6所示转接组件与接收组件阵列风道流域,其中转接组件的风道采取了漏斗式分风设计。

图5 热源温度云图

图6 阵列风道流域三维实体图

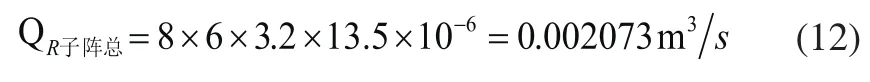

通过对转接组件与接收组件构成的子阵进行散热风量进行估算,假设空气物性参数按照标准大气压下20℃干空气热物理性质取值,因此可得:

接收组件的总功率为:

这里我们取VR组件入=6m/s。

根据质量守恒定律可知整个系统内质量守恒,由此可以得出Q8R总=QU总。分析可知 接收组件与转接组件组成的系统压力至少要满足以下条件风冷系统才可正常运行:

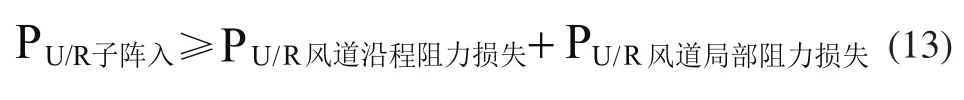

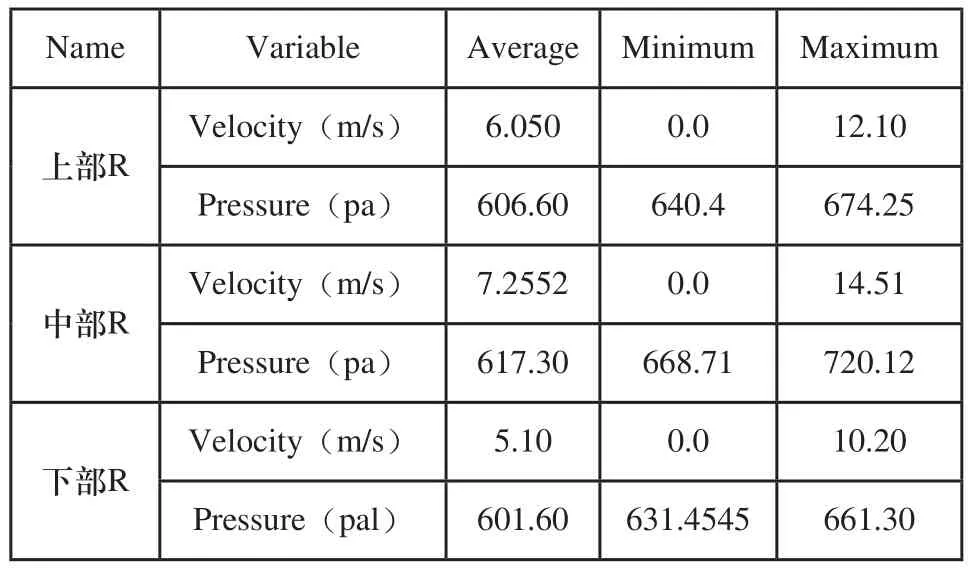

以下我们假定入口供风量为0.002m3/s时结合Fluent软件进行仿真分析,可得整个系统的仿真结果。如图5所示阵列风道压力分布图和图7所示阵列入口矢量压力分布图及表1上中下接收组件内风压与风速统计表。

图7 阵列风道压力分布图

图8 阵列入口矢量压力分布图

表1 上中下接收组件内风压与风速统计表

通过图7、图8和各个接收组件仿真数据表,不难看出在8个接收组件的风道内压力和速度分布是比较均匀的,且每个接收组件内冷却空气的流速是基本符合散热需求的。但是由于整个系统体积较小,要想满足系统散热需求,系统入口的最大压力值应为1175.43Pa。该压力数值相对较大,对风机的选择带来一定难度。

4 结论

本文在分析航空机载相控阵雷达系统MCM高密度集成组件热源结构基础上,采用小人法对散热结构进行了问题分析并建立了相应创新方案。采用理论计算和Icepak和Fluent热分析软件相结合,对相控阵雷达中高密度集成组件中的接收子阵的散热创新方案进行了热分析和系统压力校核。通过计算结果证明所建立的创新设计方案满足接收组件的散热需求,且整个系统内通过有效的结构设计达到了均匀分配风压的效果。该方法可辅助设计人员开始分析并获得较好的设计方案,通过仿真分析可有效缩短产品生产周期、提高产品可靠性。