水力压裂技术在煤矿坚硬难垮顶板中的应用

苏 波

(天地科技股份有限公司 开采设计事业部,北京 100013)

我国煤层赋存条件较为复杂,其中坚硬难垮顶板的煤层约占三分之一左右[1]。该类顶板的特点是:岩石强度高、节理裂隙不发育、厚度大、整体性强、自承能力强[2],煤层开采后很难垮落,形成大面积悬顶,一旦垮落将形成飓风,有强烈的动力显现,造成人身安全和财产损失。

从20世纪50年代开始,我国众多学者针对坚硬难垮顶板展开了大量理论与试验研究[3-8],积累了大量的宝贵经验。目前常用的方法如下:炸药爆破;CO2预裂;固体产气压裂剂;高压蓄能气体;定向水力压裂。其中用炸药爆破的方式,在装药和放炮过程中安全隐患较大,污染井下环境,对浅埋深煤层的地面建筑构成危险等。用CO2、高压储能气体和固体产气压裂剂预裂的方式对完整、致密的顶板效果不佳,固体产气压裂剂预裂是用点燃的方式进行气体的释放,存在较大的安全隐患,在高瓦斯矿井无法推广。定向水力压裂技术是一项安全、有效的控制坚硬难垮顶板的技术[9-11],该技术通过跨式膨胀性封孔器对压裂段进行封闭,利用高压水将封闭段进行压裂,将顶板不同位置岩体进行压裂,生成多条裂纹,最终形成裂纹网络,从而达到弱化顶板的目的,随着工作面的推进,实现顶板分层、分次垮落,减弱老顶初次来压强度,保证工作面安全。本文以神府煤田的何家塔煤矿为例,分析定向水力压裂技术在控制煤矿坚硬难垮顶板方面的优越性,以期为我国煤矿在坚硬难垮顶板的控制方面提供一种新的方法。

1 定向水力压裂技术

通过对施工地点的钻孔柱状图结合井下现场钻孔施工时顶板不同层位岩性情况的综合分析,选取压裂位置,利用切槽钻头对选取段的岩体进行横向切槽,用跨式膨胀性封孔器对切槽位置进行封闭,通过封孔器之间铁管处的出水孔进行高压水加压,当水压达到一定值时,裂纹在横向切槽端部起裂并扩展,其扩展方向及扩展长度与水压、流量、地应力的大小及方向和岩石的弹性参数及断裂韧度有关[12],在同一钻孔内,多次选取不同的压裂位置进行压裂,产生多条裂纹,从而形成裂纹网络,破坏顶板的完整性,改变钻孔周围的力学环境,削弱顶板的承载能力,最终实现随着工作面的推采,采空区顶板逐渐分层、分次的垮落,降低老顶初次来压强度,避免采空区大面积垮落形成的飓风对人员、设备的危害。

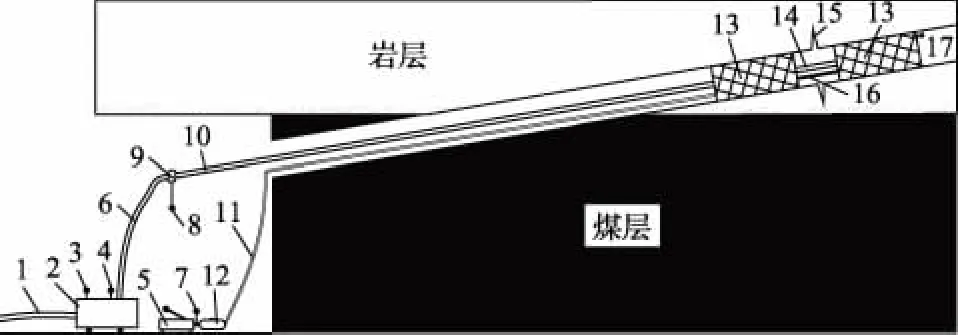

1—进水管路;2—高压水泵;3—水泵压力表;4—流量计;5—手动泵;6—供水胶管;7—手动泵压力表;8—水压仪;9—接头;10—注水钢管;11—树脂管;12—储能器;13—封孔器;14—压裂钢管;15—预裂缝;16—下封孔器注水管;17—钻孔图1 水力压裂系统布置示意图

2 工作面地质力学性质概况

2.1 工作面概况

何家塔煤矿位于陕西省榆林市神木县北部,神府煤田中部何家塔村附近,采用综合机械化采煤方法,全部垮落法管理顶板。50109工作面切眼沿5-2煤层底板掘进。倾向长度为245m,煤层顶底板岩性见表1。地面标高为1160m,煤层底板标高为965~990m。工作面四周都是未开采的实体煤,没有老空水。老顶为致密坚硬的细粒砂岩,直接顶岩性为粉、细砂岩,致密坚硬,含少量孔隙水,大部分顶板属于中等冒落~难冒落顶板。

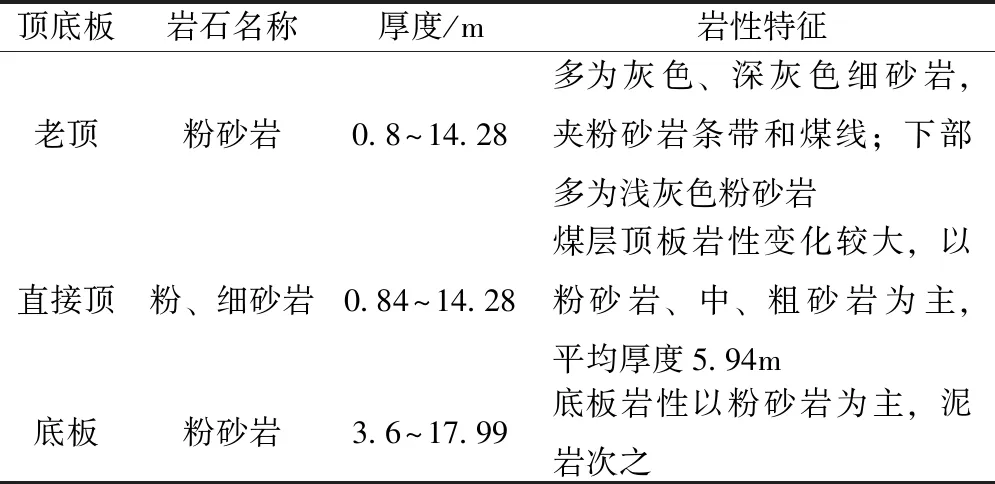

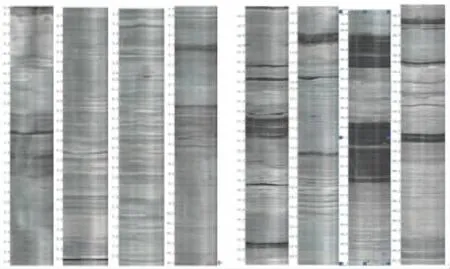

表1 煤层顶底板岩性情况

2.2 地质力学性质

2.2.1 钻孔窥视

在50109工作面切眼内选取了具有代表性的地点进行钻孔内岩体结构观测,如图2所示。

图2 钻孔窥视图

从窥视孔可以看出顶板岩层较为完整。顶板以上0~8.9m为中粒砂岩,灰白色或灰黑色,砂质胶结,水平层理,夹砂岩条带,其中1.3m、5.2m、8.0m和8.3m处为夹层,岩层整体完整性较好;8.9~13.9m为粉砂岩,砂质胶结,中厚层状,其中在9.1~9.3m处破碎,岩层完整性一般;13.9~16.0m为细砂岩,灰白色,砂质胶结,岩层较完整。16.0~16.4m为煤;16.4~16.9m处为粉砂岩,岩层较完整;16.9~17.5m为煤;17.6~21.0m为粉砂岩。

2.2.2 岩层强度

在上述钻孔10m范围内利用WQCZ-56型围岩强度测定装置进行强度测试得出:顶板以上0~8.9m为中粒砂岩,局部有夹层,岩层单轴抗压强度平均值为37.39MPa;8.9~10m为粉砂岩,岩层强度平均值为30.27MPa。

2.2.3 地应力测试

利用SYY-56型水压致裂地应力测量装置对施工地点附近进行地应力测量,何家塔煤矿最大水平主应力为10.03MPa,最小水平主应力为5.44MPa,垂直应力为4.66MPa;可以判断测试区域地应力场在量值上属于中等值应力区。

从测试结果来看,测站最小水平主应力均大于垂直应力,应力场类型为σH>σh>σV型,构造应力占绝对优势。何家塔煤矿所测测站最大水平主应力方向为N47.0°W。

3 50109工作面切眼顶板水力压裂设计

3.1 设计依据

50109工作面老顶厚度较大,整体性强、稳定性好,初次垮落需采取强制措施。根据现场及周边环境的调研和煤、岩层厚度,围岩结构、强度和地应力大小、方向等参数,得出水力压裂钻孔的深度、角度、排距、裂纹起缝压力、扩展压力等参数。

3.2 压裂设计

为了保证垮落效果,故设计L、S、A、J四种钻孔,且L、S、J孔为压裂孔,A孔为备用孔。切眼水力压裂钻孔布置如图3所示。其中,压裂钻孔L长度37m,倾角为25°;压裂钻孔S长度34m,倾角为45°;压裂钻孔A长度42m,倾角35°;压裂钻孔J长度25m,倾角50°。

图3 50109切眼水力压裂施工图

3.3 压裂效果分析

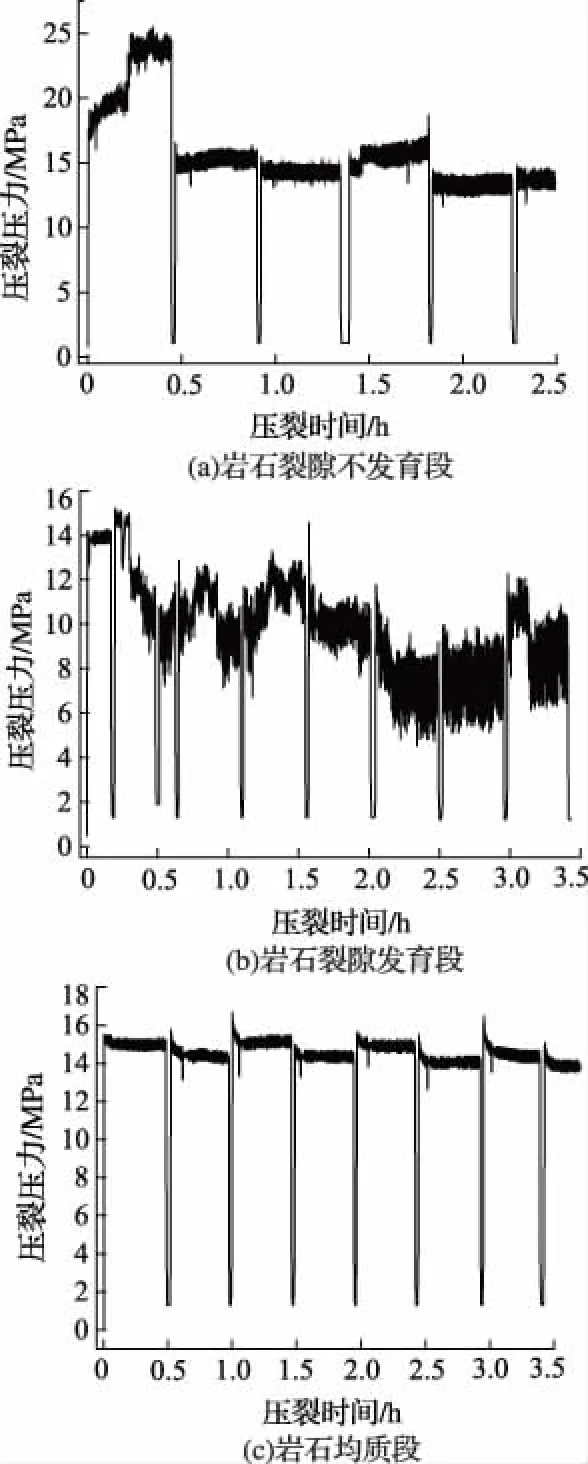

50109切眼水压曲线如图4所示,由图4可看出,在高压水的作用下当水压大于岩体该处的抗拉强度时,岩体将发生破坏,在该处产生裂缝,并逐渐扩展,可以从图中直观的读出,裂缝的起缝压力和扩展压力。压裂曲线呈现分段状,这是表明压裂位置是分段移动的,达到分层压裂的目的。随着压裂位置逐渐靠近孔口,岩体的受力环境改变,抗拉强度降低,水压逐渐减小,如图4(a)所示。裂缝能够在相对恒定压力的作用下不断扩展,曲线呈现极其紧密的锯齿状,表明裂缝每次都以相对较小的尺寸不断扩展,如图4(a)、(c)所示,但也不尽相同,有些压裂过程,如图4(b)所示,曲线呈现出明显的波浪形,压力有升有降,可能是由于岩层的不均匀性或是岩层的渗透率不同导致的;还有一些压裂,在裂缝扩展过程中压力变化剧烈,可能是由于裂缝扩展过程中遇到了原生裂隙或结构面所致,或是由于局部地应力场发生变化引起的。

图4 50109切眼水压曲线

从现场压裂效果看出,距施工地点10m附近的钻孔及此范围内的锚杆、锚索均有水流出,可以判定压裂裂缝的扩展范围约为10m,形成裂缝网络结构,对顶板的完整性进行了破坏,强度进行了弱化。

3.4 垮落效果

50109切眼推进约10m位置时,切眼中部顶板开始冒落,随后向两端移动,随着工作面的继续推进,顶板逐渐分层分次依次垮落,推进约20m位置时,采空区已冒落严实,待工作面推进至50m时,老顶初次来压,来压较为缓和,仅有少数支架安全阀开启,达到预期效果。

4 结 论

1)水力压裂设计中的钻孔长度、角度、开裂压力、扩展压力等参数,必须建立在对现场环境的调研和对煤、岩层厚度,围岩结构、强度和地应力大小、方向等力学环境充分掌握后确定的。

2)在选取好钻孔内压裂位置后,先用切槽钻头进行切槽,随后将跨式封孔器进行封闭,利用高压水进行压裂,随着相邻多个钻孔分层、分次的压裂,形成裂隙网络,从而达到弱化坚硬难垮顶板的目的。

3)压裂曲线呈现出不同形态,与压裂工艺本身有关,也可能是由于岩层的不均匀性或是岩层的渗透率不同导致的,再则可能是由于裂缝扩展过程中遇到了原生裂隙或结构面所致,或是由于局部地应力场发生变化引起的。

4)压裂裂缝的扩展情况,可以通过现场相邻钻孔和附近锚杆、锚索的漏水情况得出。

5)通过该技术预裂顶板后,随着工作面的推进,实现顶板分层、分次垮落,减弱老顶初次来压强度,保证工作面安全推采。