顺层长钻孔超高压水力割缝设备及技术研究

左小康,邢玉忠

(太原理工大学 矿业工程学院,山西 太原 030024)

我国的煤层大部分为低渗透煤层,瓦斯抽采困难,因此寻求一种快速卸压增透的措施是大多数低渗透煤层开采所面临的难题[1,2]。近年来,随着高压水射流技术的发展,利用高压水在已施工的钻孔中对煤体割缝、钻扩孔等方法有一定的成效[3-7]。虽然通过水力割缝技术形成钻孔直径较大,增加了抽放效果,能够起到煤层卸压增透的效果[8,9],但分析不难发现,目前水力冲孔压力一般在3~20MPa、高压水力割缝压力30~60MPa,低压扩孔后半径200~400mm、高压水力割缝深度500~800mm左右,同一钻孔采取措施相对单一,且需要钻孔施工完成后退出钻杆再进行扩孔、割缝,还不能实现不退钻杆边钻进、边割缝的功能,未形成系统的水力化措施体系;同时在研究解决钻孔排渣问题上明显存在不足,而排渣效果好坏直接影响到成孔长度、抽采效率以及该工艺的推广应用。

高河煤矿3#煤煤质松软、瓦斯含量高,钻孔施工量大,抽采效率低,抽采达标时间长,严重制约了矿井采掘接替。因此,为保证+450m水平北翼进风大巷安全、快速掘进,寻求一种快速卸压增透的措施是矿井当前面临难题。基于此,在高河矿3#煤层+450m水平北翼进风大巷掘进工作面进行超高压水力割缝,以期能够缩短瓦斯治理时间、提高煤层透气性,并为后续开采提供重要的技术参数。

1 工程概况

高河井田位于长治市以西约4km处,其+450m水平北翼进风大巷设计长5958m,现已施工2962m。+450m北进风大巷巷道断面形状为矩形,净宽5.0m,净高3.7m,净断面积8.5m2。北进风大巷掘进过程中单个循环最大落煤瓦斯涌出量为1.0m3/min,煤壁每百米瓦斯涌出量为0.6m3/min。安装四台FBDNo7.1型局部通风机,功率为2×45kW,单台供风量为850~400m3/min,风压为800~7000Pa。风筒采用两路高强阻燃风筒供风,主风筒为Φ1000mm,副风筒为Φ1000mm。

2 GF-100型超高压水力割缝技术及装备

2.1 装置结构及原理

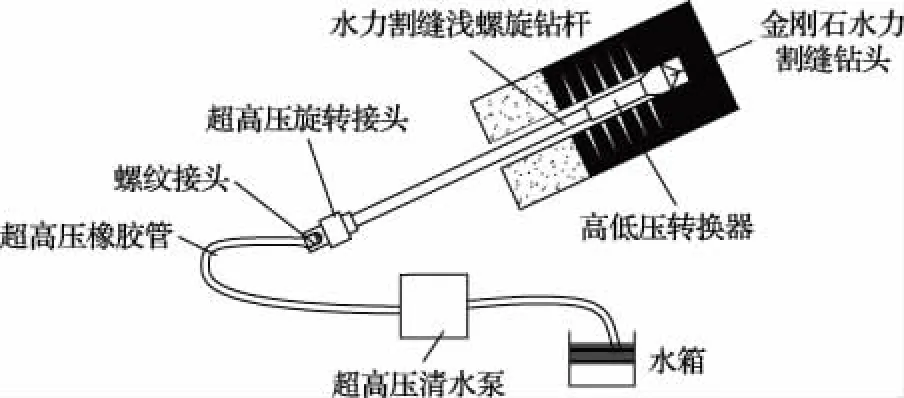

1)装置结构。结合高河煤矿试验区条件,研究选用适用于矿井3#煤特征的GF-100型超高压水力割缝装置,主要由金刚石复合片钻头、水力割缝浅螺旋整体钻杆、超高压旋转水尾、超高压清水泵、高低压转换割缝器、超高压软管等组成。装置主要技术参数见表1。

2)工作原理。高压旋转水射流割缝增加了煤体暴露面积,给煤层内部卸压、瓦斯释放和流动创造了良好的条件,缝槽上下的煤体在一定范围内得到较充分的卸压,增大了煤层的透气性[10]。缝槽在地压的作用下,周围煤体产生空间移动,扩大了缝槽卸压、排瓦斯范围。在高压旋转水射流的切割、冲击作用下,钻孔周围一部分煤体被高压水击落冲走,形成扁平缝槽空间,增加了煤体中的裂隙,可大大改善煤层中的瓦斯流动状态[11,12],为瓦斯排放创造有利条件,改变了煤体的原始应力和裂隙状况,缓和煤体和围岩中的应力紧张状态,既可削弱或消除突出的动力,又可提高煤层的强度,起到防突作用,并提高透气性和瓦斯释放能力。超高压水力割缝工艺系统如图1所示。

图1 超高压水力割缝工艺示意图

2.2 装置适用范围

GF-100型超高压水力割缝装置装备适用于高地应力、高瓦斯、低透气性煤层(煤层硬度f>0.5)工作面顺层钻孔、穿层钻孔及石门揭煤卸压增透、冲击地压防治等,顺层钻孔割缝深度80~100m,穿层钻孔割缝深度80~100m。

2.3 装置性能指标和技术特点

1)性能指标:①切割半径可达1500~2000mm;②切割缝隙宽度可达6~10mm;③系统具有远程压力输送能力,其输送距离为80~200m。

2)装置技术特点:①该装置操作简便、实用、效率高、工艺流程时间短;②采用的超高压清水泵体积小,便于井下安放;③割缝钻杆采用双密封,钻杆、水尾及高压胶管承压100MPa以上;④该装备能解决顺层钻孔水力割缝增透的问题;⑤割缝半径可达1500~2000mm,减少钻孔工程量,缩短抽采时间。

3 技术可行性分析及实施方案

3.1 技术可行性分析

通过对高河煤矿的相关基础资料的分析可知,3煤层最大瓦斯含量为16.03m3/t,原煤残存瓦斯含量为2.39m3/t,钻孔瓦斯流量衰减系数为0.1833~0.4389d-1、透气性系数为0.0001597~0.2621m2/(MPa2·d)。同时根据高河煤矿抽采经验可知3#煤层抽采3个月的平均百米钻孔抽放量约为0.1392m3/min,两年里3#煤平均百米钻孔抽放量约为0.0146m3/min,3#煤瓦斯放散初速度ΔP为12~13,3#煤的坚固性系数为0.38~0.43,3#煤的视密度为1.33t/m3,孔隙率为6.738%。

+450m水平北翼进风大巷所处3#煤煤质松软、瓦斯含量高,钻孔施工量大,抽采效率低,抽采达标时间长,严重制约了矿井采掘接替。因此,为了提高顺层钻孔瓦斯抽采效率,缩短瓦斯抽采达标时间,保证+450m水平北翼进风大巷安全、快速掘进,在+450m水平北翼进风大巷掘进工作面迎头进行顺层钻孔超高压水力割缝增透试验研究。

从试验区煤层硬度分析,正常情况下煤层坚固性系数为0.38~0.43,采用水力排渣施工顺层长钻孔具有可行性,矿井在顺层长钻孔采用水力排渣施工钻孔最大可达150m,故采用水力排渣施工顺层长钻孔进行水力割缝具有可行性。从顺层长钻孔设计施工角度分析,在+450m水平北翼进风大巷掘进工作面迎头向前施工顺层长钻孔,钻孔倾角在+1°~+1.5°之间,超高压水力割缝下向孔排渣相对困难,小角度水平孔在螺旋钻杆和水的作用下,割缝排渣亦具有可行性。

综上分析,高河煤矿3#煤整体硬度0.38~0.43,煤层顺层长钻孔设计施工为近水平钻孔,试验区客观上具备高压水钻进、割缝一体化的条件。

对照组患者采用传统固定方法。取仰卧位给予脊柱损伤患者全身麻醉处理,以经椎弓根中心点为切点进行纵向切开,暴露出患者皮下深筋膜,切开之后进行电凝止血处理。然后通过正位X线透视观察患者骨折位置,确定克氏针进针方向,结合脊柱损伤患者受伤位置调整进针位置与进针方向,方便固定治疗。

3.2 试验割缝钻孔设计

+450m水平北翼进风大巷沿3#煤掘进,煤层厚度6.41m,大巷净宽5.0m,净高3.7m,净断面积8.5m2。设计长5958m,现已施工2962m。+450m水平北翼进风大巷掘进前在迎头布置掘前预抽钻孔,钻孔分为双排三花眼布置两帮钻孔控制巷道外轮廓15m范围。钻孔设计深度150m;迎头分上下两层各打六个钻孔,两层钻孔开口位置距底板高度分别为2.0m、2.5m,两边钻孔与巷道中线夹角为2°,中间四列钻孔垂直巷道断面施工,钻孔仰角均为1°~1.5°;钻孔直径均为Φ94mm,孔口扩孔深度17m,扩孔直径为Φ133mm。由于3煤层原始瓦斯含量高、煤层透气性低,瓦斯抽采达标时间较长,制约矿井采掘接替,为了加快+450m水平北翼进风大巷掘进速度,因此选择在+450m水平北翼进风大巷进行超高压水力割缝试验。针对目前+450m水平北翼进风大巷已施工的顺层抽采钻孔,直接进行水力割缝二次增透。

结合矿方瓦斯预抽钻孔设计施工实际情况,在+450m水平北翼进风大巷已施工的顺层长钻孔中,拆除现有封孔装置后对所有钻孔直接进行水力割缝,割缝间距3m左右一刀,每个钻孔割缝40刀左右,留20m超前距,如图2所示。

图2 顺层长钻孔水力割缝钻孔设计断面图(mm)

3.3 实施流程

1)依次连接钻头(Φ113mm)、高低压转换割缝器、水力割缝浅螺旋整体钻杆、利用矿方正常钻进的普通水尾及低压水管路,按割缝钻孔设计参数施工至设计深度。要求对所有超高压钻杆连接前进行内外冲洗并确保钻杆内无煤屑等残留物。

2)根据煤孔段长度,按3m割一刀,计算该钻孔所需割缝刀数,割缝至距离孔口20m。

3)将高低压转换割缝器停在指定割缝位置,关闭静压水,换接超高压旋转接头,连接超高压管路,不相关人员撤离至警戒线外。再次检查确认施工环境及设备安全后,先开启钻机带动钻杆以适当速度旋转,然后再开启超高压清水泵,首次启动空载2~3min以上,待孔口返水后,通过调压阀,泵压由低到高缓慢、匀速增压:10MPa→15MPa→20MPa→30MPa→50MPa→80MPa→90MPa→100MPa,水经过超高压软管进入钻杆内,最后从高低压转换器上的喷嘴射出,对煤层周边煤体进行切割,每刀割缝时间为2~5min。

4)割缝过程中若遇堵孔、憋孔现象,先缓慢将高压泵压力降低至10~15MPa,低压冲洗2~3min,待孔口返水正常后在缓慢调压至100MPa,继续割缝作业。割缝过程若遇喷孔或瓦斯超限现象,立即停止作业,分析喷孔或瓦斯超限原因,处理完成并恢复正常后方可继续割缝作业。

5)切割一刀结束后,先将超高压清水泵泵压回零,在关闭超高压清水泵,开启钻机,撤卸3根钻杆,重新连接超高压旋转接头及超高压管路,再次开启超高压清水泵,控制调压螺母,将泵压缓慢、匀速增加至100MPa,继续进行割缝作业。

6)重复上述3、4、5步骤,完成预计割缝刀数。

7)钻孔割缝完成后,孔内返水正常且无憋孔、堵孔等异常现象,先将超高压清水泵泵压缓慢回零,再关闭超高压清水泵,切断电源,撤卸钻杆并堆放整齐,高低压转换器、金刚石水力割缝钻头、超高压旋转接头妥善保管。

4 效果考察

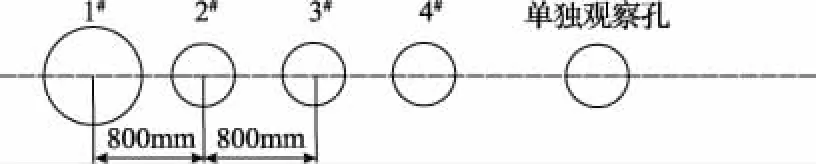

在前期对1#钻孔进行水力割缝后,再进行水力割缝效果初步考察,采用打观测孔的方法来测定割缝孔的影响半径,如图3所示。其中,1#为水力割缝孔,2#、3#、4#为普通顺层抽采钻孔,作为测试孔,然后再施工一个单独观察孔,使其不在抽采钻孔和割缝孔抽采半径范围。以单独观测孔的瓦斯流量为标准,超过单独观测孔流量10%即认为割缝孔对抽采孔的瓦斯流量有影响。

图3 割缝孔影响半径考察施工图

瓦斯流量如图4所示。由图4可以看出,在1#孔进行水力割缝后,2#、3#、4#孔的瓦斯流量均处于10%标准线上方,4#测试孔与10%标准线差距较小,因此可以认为水力割缝孔的影响半径为2.4m,在普通钻孔以往的抽采数据中可知普通顺层钻孔的抽采半径为1.3m左右,由此可以推算出实行水力割缝技术可以减少近50%的施工量。

同时对1#割缝孔和在抽采影响半径外的5#顺层抽采孔的瓦斯流量进行统计,结果如图5所示。由图5可以看出,1#割缝孔的最大瓦斯流量为0.68m3/min,抽采26d后的瓦斯流量为0.29m3/min;5#钻孔开始时的钻孔瓦斯流量为0.36m3/min,在抽采26d后的瓦斯流量为0.08m3/min。通过割缝孔和普通抽采钻孔瓦斯流量对比可以发现,水力割缝可以使得单孔瓦斯抽采量提高1.8~3.6倍,从而大大提高了瓦斯抽采效率。

图5 瓦斯流量对比图

5 结 论

1)研发了GF-100型超高压水力割缝装置,割缝半径大,输送距离远,能够实现工作压力达到100MPa的超高压水力钻割,有效地解决了顺层钻孔水力割缝增透的问题,减少钻孔工程量,缩短抽采时间。

2)高河煤矿3#煤煤层顺层长钻孔设计施工为近水平钻孔,试验区客观上具备高压水钻进、割缝一体化的条件,因此可以在+450m水平北翼进风大巷已施工的顺层抽采钻孔基础上,直接进行水力割缝二次增透。

3)通过对实施水力割缝后的效果考察,发现水力割缝孔的抽采影响范围为2.4m,实行水力割缝技术可以减少近50%的施工量,并且通过水力割缝增透措施可以使得单孔瓦斯流量提高1.8~3.6倍,有效地提高了瓦斯抽采效率,对低渗透煤层瓦斯抽采具有重要意义。