基于顶板周期来压规律的高位抽采钻孔参数确定研究

王 震,李晓疆,娄 芳,贾永勇

(1.新疆煤炭科学研究所,新疆 乌鲁木齐 830091; 2.新疆煤与煤层气工程技术研究中心,新疆 乌鲁木齐 830091)

综放工作面包括采煤机割煤及放煤等环节,煤炭产量高、开采强度大,易导致工作面瓦斯涌出量增加,从而引起工作面上隅角瓦斯超限,威胁煤矿安全生产。一直以来,许多专家及学者致力于解决综放工作面上隅角瓦斯超限的理论及技术研究,并取得了诸多成果,其中,高位钻孔瓦斯抽采技术由于成本低、效果好、施工简单的特点,在许多矿区得到了良好应用[1-10]。高位钻孔抽采效果取决于钻孔参数的合理与否。本文在对11B801综放工作面回采过程中呈现“大、小周期”来压规律的基础上,研究了“大、小周期”与瓦斯运移及聚集关系,并基于“大、小周期”来压步距确定了高位钻孔有效抽采长度,反推计算出钻孔孔深、仰角、压茬距等参数,现场实践表明利用该方法设计抽采钻孔参数的合理性。

1 矿井概况

11B801综放工作面位于塔河煤矿一采区,主采B8煤层,煤层倾向在北东15°~20°之间,倾角24°~28°,工作面内无褶皱和断裂构造。B8煤层为一结构较简单的厚煤层,厚度在0.84~9.10m之间,平均为5.23m。煤层平均埋深411.5m。煤层直接顶为粉砂质泥岩,厚度7.0m;老顶为粉砂岩与细砂岩互层夹杂砂质泥岩,总厚度34.5m,其上部有一层厚度38m的中硬粗砂(关键层)。岩煤层直接底板岩性为泥质粉砂岩,平均厚度为2.4m;煤层老底为细砂岩局部夹杂煤线,平均厚度20.06m,岩层柱状图如图1所示。11B801综放工作面走向长度1900m,倾斜长为120m,采放比1∶1.7。B8煤层平均瓦斯含量8.62m3/t。工作面回采前,计划采用高位抽采钻孔来解决瓦斯超限问题。

图1 岩层柱状图

2 采动覆岩破断特征相似模拟

2.1 相似模拟实验方案

根据矿井实际地质条件及相似定理设计本次模拟实验,实验分走向和倾向两部分,走向模型尺寸3000mm(长)×200mm(宽)×(高)1100mm,倾向模型尺寸2000mm(长)×200mm(宽)×1300mm(高)。模型几何相似常数为100,容重相似常数为1.7,应力及强度相似常数为170。根据各岩层物理力学参数配制符合要求的模拟材料,模型铺设完成晾干后,在模型表面设置4条测线,采用远景摄影测量系统观测位移变化。

2.2 工作面走向覆岩破断特征

工作面沿走向不同推进距离上覆岩层破坏情况如图2所示。工作面推进30m,顶板初次来压,顶板覆岩破坏高度约17.5m,其上部形成的“空洞”高度约3.0m,如图2(a)所示;工作面推进42m,老顶破断,发生第1次周期来压,来压步距12.0m,覆岩破坏高度23.1m,其上部形成的“空洞”高度增大到4.4m,如图2(b)所示;工作面推进62m,顶板第2次周期来压,来压步距20.0m,覆岩破坏高度35.5m,其上部形成的“空洞”高度增大到6.9m,如图2(c)所示;之后随着工作面的推进,“空洞”高度不断增加,但增幅越来越小,工作面推进76m,顶板第3次周期来压,来压步距14.0m,覆岩破坏高度39.5m,其上部形成的“空洞”高度增大到7.7m;工作面推进91m,顶板第4次周期来压,来压步距15.5m,覆岩破坏高度42.0m,其上部形成的“空洞”高度已趋于稳定,为7.9m;工作面推进95m时关键层由于悬露距离超过其极限跨度而发生破断,关键层所控制的上方岩层弯曲下沉量迅速增大,将其下方“空洞”的高度急剧压缩,如图2(d)所示。之后,由于老顶破断引起第5、第6、第7次周期来压,在此期间,“空洞”又逐渐形成并扩大,工作面推进160.0m,关键层再次破断,“空洞”再次被压缩,如图2(e)所示。

工作面回采完毕,覆岩破坏高度为46.5m,其中距离采空区顶板0~12m为不规则冒落带,12~18.6m为规则冒落带,18.6~46m为裂隙带。

经过对试验数据分析,将由于老顶破断导致的顶板来压叫“小周期”,将关键层破断产生的顶板来压叫“大周期”,则小周期平均来压步距约15.5m,大周期平均来压步距约65.0m。大、小周期与瓦斯的富集场所“空洞”发育及瓦斯钻孔有效抽采长度密切相关。

2.3 工作面倾向覆岩破断特征

倾向模型覆岩破坏特征如图3所示,由图3可知,倾斜方向煤层回采后覆岩最大破坏高度约48m,其中冒落带高度约20.5m,工作面上端头垮落角约为53°,下端头垮落角约为60°。

在煤层顶板岩层上沿倾向设置4条测线,分别距顶板10m、20m、30m、40m,四条测线位移下沉量变化曲线如图4所示。由图4中各测线的间距变化可知,从上端头沿工作面倾向方向向下,顶板破断岩层的压实度越来越大,这是由于岩层倾角的存在,上端头侧破断岩块在自重的作用下沿倾向方向滑移,导致下端头顶板覆岩载荷增加的结果。在上端头侧30~60m的范围,测线间距明显比其他处大,是裂隙发育区,为瓦斯运移提供了良好通道,抽采钻孔的平距应分布于此范围。

图4 倾向模型四条测线下沉量变化曲线

3 钻孔参数确定

3.1 钻场布置

将高位钻场布置在11B801工作面回风巷实体煤一侧,沿巷帮起坡45°角掘进至煤层顶板,钻场长4m,宽3.6m,高2.6m。钻场设置上、下两排钻孔,每排4个钻孔,上排孔距离钻场底板2.0m,下排孔距钻场底板1.5m。

3.2 钻孔参数反推计算

结合前文的分析,将上排孔终孔层位上限设为关键层底部,下排孔终孔层位设为规则冒落带顶部。钻孔的有效抽采长度相当于大周期来压步距L(L=65m),规则冒落带顶部至关键层高度H(H=44m),则推算出上排孔仰角θ=arctan(H/L)=21.8°;利用钻场至规则冒落带顶部的高度h(15.4m),可计算出钻孔压茬长度L0=h/tanθ=37.3m;钻场间距L1等于大周期来压步距L,L1=L=65m;通过钻孔仰角θ,又可以计算出上排孔孔深L2=109.4m。下排孔参数采用类似的计算方法。

钻孔平距合理范围为距回风巷5~25m,考虑到钻孔平距及煤层倾角因素,反推计算钻孔参数如图5所示,最终计算出钻孔的布置参数见表1。

图5 钻孔布置参数示意图

类型孔号孔深/m垂高/m平距/m仰角/(°)下排孔178.4 17.0 6.0 15.9 277.8 18.5 12.7 16.2 380.2 17.2 16.9 15.7 484.2 18.0 20.0 17.4 上排孔5110.5 42.0 5.0 23.16114.3 39.5 10.0 21.9 7118.5 41.014.824.4 8116.2 39.8 19.5 22.9

4 高位钻孔抽采效果验证

4.1 大小周期来压钻孔浓度变化

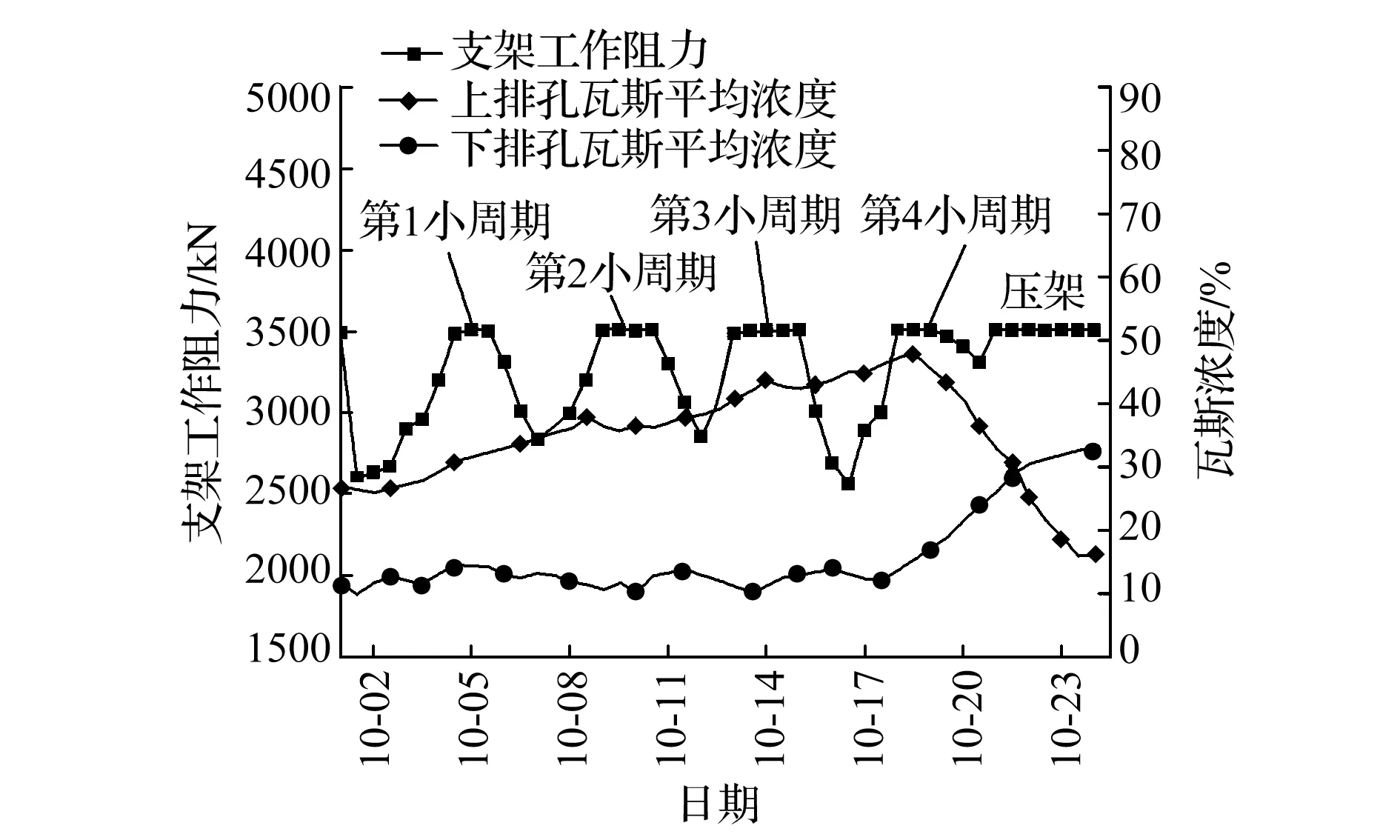

为了验证钻孔参数是否合理,11B801工作面回采过程对液压支架工作阻力及钻孔抽采浓度进行了实时监测,后期通过对监测数据梳理,得到上、下排钻孔平均抽采浓度变化与大、小周期来压的关系,如图6所示。

图6 大、小周期来压期间抽采钻孔瓦斯浓度变化曲线

由图6可知,2016年10月1日—18日,顶板产生了四次小周期来压,上、下排钻孔瓦斯平均浓度稳步上升,上排孔浓度峰值达到50%左右,下排孔由于层位较低,规则冒落带含有大量空气且不易于瓦斯聚集,因此下排孔抽采浓度在20%以下。2016年10月19日,工作面发生压架事故,推测原因是关键层破断产生的大周期来压导致的,在处理压架事故期间,上排孔抽采浓度呈明显下降趋势,而下排孔浓度则上升到30%,超过上排孔,这是由于关键层的破断使上位瓦斯储集场所“空洞”及裂隙空间被压实,瓦斯向上运移聚集过程受阻导致的。

4.2 瓦斯治理效果分析

11B801综放工作面实施高位钻孔进行瓦斯抽采后,工作面上隅角及回风巷中瓦斯浓度的变化情况如图7所示,上隅角瓦斯最大浓度为0.47%,回风巷瓦斯最大浓度为0.35%。可见,利用高位钻孔抽采瓦斯,将工作面上隅角、回风巷最大瓦斯浓度均控制在安全范围以内,保障了11B801工作面安全高效生产。

图7 上隅角及回风巷瓦斯浓度变化曲线

5 结 论

1)11B801综采工作回采过程中存在“大、小周期”来压现象,小周期平均来压步距约15.5m,大周期平均来压步距约65.0m,“大、小周期”与瓦斯运移通道及聚集场所的发育密切相关。

2)基于“大、小周期”来压步距确定了高位钻孔有效抽采长度,并反推计算出钻孔孔深、仰角、压茬距等参数。

3)通过对工作面回采过程中顶板来压及钻孔抽采浓度监测数据分析,验证了利用“大、小周期”来压步距反推计算钻孔参数的合理性;高位钻孔的实施,使工作面上隅角瓦斯控制在0.47%以下,保证了11B801综放工作面安全高效生产。