复合材料转向架构架及其疲劳损伤分析方法研究综述

王 曦,付 晨

(北京交通大学 机械与电子控制工程学院,北京 100044)

自20世纪80年代起,国外就开始尝试将复合材料技术应用于轨道交通车辆上,欧盟、日韩等国已完成复合材料转向架、车体、头罩、受电弓、内饰等结构的工程化应用,而中国在此方面的研究起步较晚,但发展迅速,目前已将复合材料设备舱、头罩、内饰、司机室等结构投入实际使用,对于复合材料车体和转向架结构的研发也在进行中[2-7].总的来说,复合材料在轨道列车上的应用由零部件向大型结构扩展,从非承载、次承载结构向主承载结构延伸,主承载结构以使用纤维增强复合材料为主.但中国缺乏设计复合材料车体、转向架这种大型复杂承载结构的经验,开展此方面的深入研究相当必要.其中,转向架的重量约占整车重量的三分之一,它是支撑轨道车辆车体的部件,承受着轮轨和车体之间的各种载荷,同时必须具有良好的减振特性,以保证车辆运行的平稳性与安全性[8].因此,复合材料技术在转向架结构上应用的综合效益十分突出,针对其开展研究将为复合材料转向架的结构设计工作提供有力的技术支持,并可在一定程度上减少结构设计阶段所需试验数量,缩短研制周期,降低研发成本,提高复合材料转向架的综合性能.

转向架构架在服役过程中承受着多种随机交变载荷,虽然复合材料相比于金属材料具有优良的疲劳性能,但复合材料转向架构架在复杂载荷作用下必将发生疲劳失效,预测复合材料转向架构架的疲劳寿命成为设计者必须关注的问题.与金属材料不同,复合材料是各向异性材料,其疲劳损伤机理更加复杂,具体表现在复合材料在疲劳载荷作用下,会出现基体开裂、纤维-基体界面脱粘、分层、纤维断裂等多种损伤形式,不同形式的损伤萌生机理与演化规律不同,并且不同形式的损伤之间有一定的相互作用.同时,复合材料中的损伤和疲劳是多尺度问题,即宏观结构的破坏起源于组分材料的细观损伤,复合材料的宏观性能与组分材料的性能和细观特征密切相关.由于复合材料疲劳损伤机理的复杂性,目前还没有一套完整的能够准确预测复合材料疲劳损伤与寿命的模型.大量使用复合材料的航空界在设计复合材料结构时,一般采用“静力覆盖疲劳”的设计理念,即选取较大的安全系数,保证所设计的复合材料结构具有足够的安全裕度,这导致工程设计当中不能充分发挥复合材料优越的力学性能以及在结构减重方面的巨大潜力,因此,对疲劳载荷作用下复合材料结构的损伤机理与寿命预测进行深入研究具有重要的科学价值和实际工程意义.本文作者以复合材料转向架构架为背景,综述了纤维增强复合材料层合板的疲劳损伤分析方法,讨论了目前研究中存在的问题及发展方向.

1 复合材料转向架构架研究进展

欧洲国家针对复合材料转向架技术的应用研究开始得最早,德国设计制造了世界上首个由先进玻璃纤维复合材料制成的转向架构架,如图1所示.该转向架构架的设计目标是减轻转向架重量、减少零件数量、提高运行性能(主要指舒适性和受力程度)、减小声扩散以及降低维修成本.最终完成的转向架构架重量约为500 kg,可使每节车厢在转向架上减轻3 t重量.对该转向架构架进行了静态试验、疲劳试验、最高时速250 km/h的线路试验和最高速度350 km/h的稳定性试验,试验结果满足相关要求.1988年,该复合材料转向架构架被装在一列城际列车上进行线路运营考核,经过3年上百万千米的运行,没有发现任何损坏、磨损或断裂.尽管试验和试运营结果初步证实了复合材料应用于转向架结构的可行性,但鉴于成本缺乏竞争力,该技术没有在后续的现车产品中得到推广和应用[9-12].英国设计制造了一种由玻璃纤维增强复合材料制成的转向架构架——GRP25,如图2所示,这个转向架用于25.5 t轴重的客车,整个转向架构架玻璃纤维的体积分数约为46%,总重量比安装有相同制动系统的钢转向架构架轻了1 t.Hou等[13]使用有限元软件Marc分析了该转向架构架在横向、垂向、纵向、扭转等静载荷条件下的刚度和应力水平.分析结果显示,构架大部分应力是由垂直载荷引起的,由纵向、扭转载荷引起的应力变化非常小,并且与材料强度相比,各个方向的应力水平都较低.Chvojana等[14-15]对该转向架构架进行了静态、扫频和谐振试验,并开发了一种振动试验台,使用电动-液压测试系统来获得整个轨道车辆在不同工况以及使用不同悬架参数时的性能,测试评估包括阻尼系数、固有频率以及梁应变和变形等参数.法国阿尔斯通公司的Maurin等[16]研究了复合材料转向架构架侧梁的机械可靠性,并对该转向架构架进行了1 600万次循环的疲劳试验,试验结果满足要求.

图1 德国复合材料转向架[12]Fig.1 German composite bogie[12]

图2 GRP25转向架[13]Fig.2 GRP25 bogie[13]

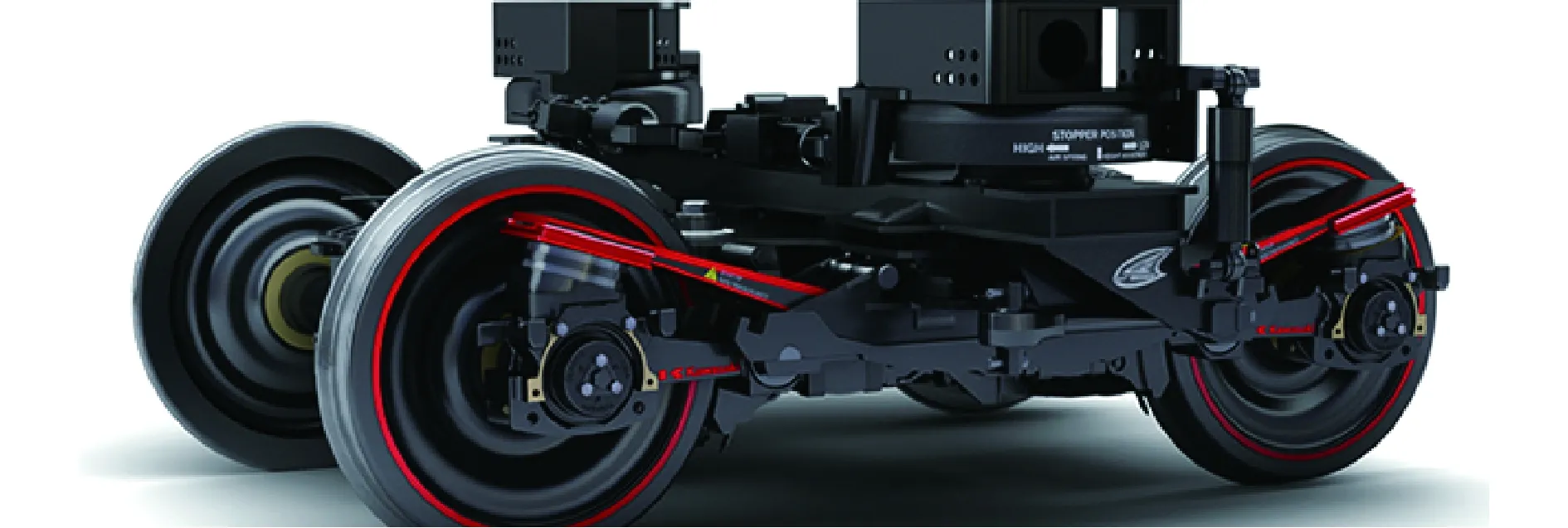

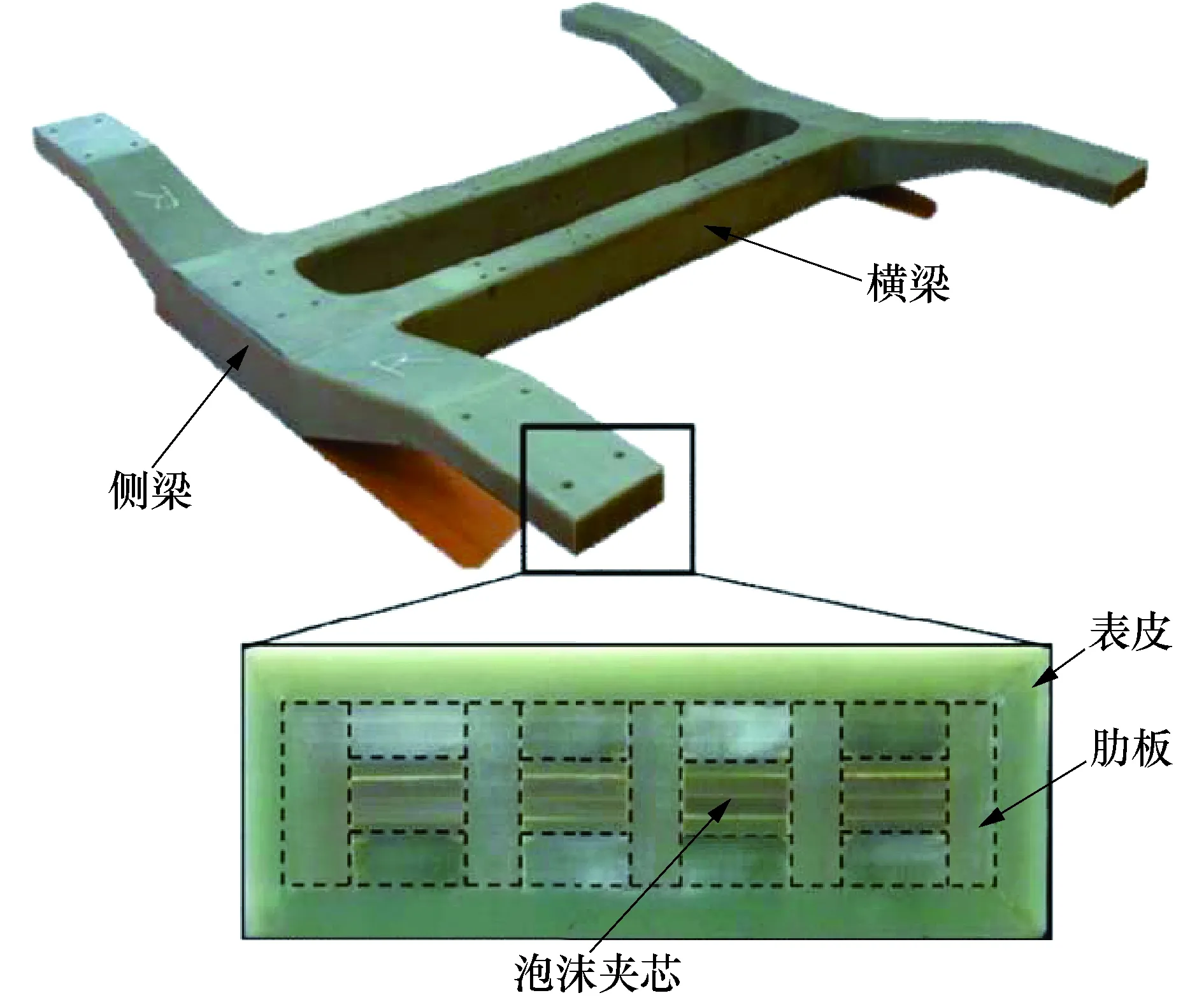

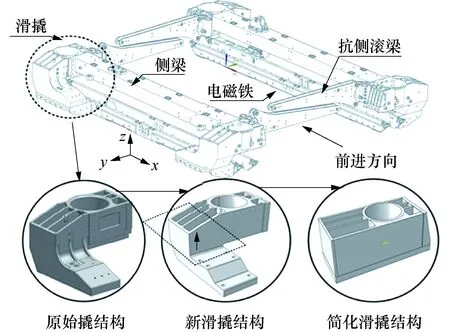

亚洲国家中,日本的川崎重工公司于2013年6月发布了其研发的efWING转向架,如图3所示,该转向架采用碳纤维增强复合材料(Carbon Fiber Reinforced Plastics, CFRP)制造,并对转向架结构做了重大改进,通过采用弓形弹簧的结构形式,efWING将传统车辆采用的钢制侧架和螺旋弹簧这些单独组件的功能结合起来,以简化设计.与传统钢转向架相比,CFRP转向架减重了40%,设计寿命为40年,对这个转向架进行了滚动台、防火、线路试验,结果均满足要求[12,17].efWING转向架的创新结构设计给了从业者很大的启发.韩国铁路研究院的Jung等[18]设计制造了玻璃纤维增强复合材料(Glass Fiber Reinforced Plastics, GFRP)转向架构架见图4,并针对该复合材料转向架构架进行了大量研究.Kim等根据JISE 4207和UIC 515/615-4标准,利用蔡-吴失效准则和Goodman图,评价了GFRP复合材料转向架构架的疲劳强度[19];通过模态测试评估了复合材料转向架构架固有频率,并使用有限元方法验证了测试结果[20];比较了3种不同转向架结构:常规钢、无一系悬挂的复合材料和具有锥形橡胶一系悬挂的复合材料转向架的动态特性;利用高压釜固化方法(Autoclave Curing Method,ACM)制造了复合材料转向架材料构架,在临界垂向、扭转载荷下进行了静态试验,评估了横梁和侧梁之间连接区域处的应力和挠度[21];使用有限元方法评估了2个具有不同侧梁高度的复合材料转向架构架的结构静态和疲劳安全性[22];并分别采用高压釜固化法和树脂传递成型法(Resin Transfer Moulding Method, RTM)制造了复合材料侧梁,比较了它们在垂向载荷条件下的变形、总重以及疲劳性能[23];分析了弯曲载荷下复合材料转向架构架中使用的两种T型接头的极限强度和失效模式[24].韩国研究者对复合材料转向架的研究方法以试验为主,仿真验证参考传统金属材料转向架的评价标准,未能针对转向架的结构特点和复合材料的特殊性能提出具有创新性的方法.北京大学的姚凯等[25]设计了一种用于城市磁悬浮列车转向架构架的复合材料滑撬,结构见图5,介绍了具体的模具设计和制造过程,并分别进行了3点弯曲试验和有限元分析以评估该结构的静态强度,试验结果表明,与传统金属材料相比,玻璃纤维增强复合材料滑撬可满足承重要求,重量减轻约30.9%.在2018年柏林国际轨道交通技术展上,中国中车(CRRC)发布了新一代碳纤维地铁车辆“CETROVO”,该地铁车辆采用先进的碳纤维复合材料技术,车体、转向架构架、司机室、设备舱及设备机体等均使用碳纤维复合材料制造,其中,转向架构架减重40%,结构如图6所示[26].

图3 日本efWING转向架[17]Fig.3 Japanese efWING bogie[17]

图4 韩国GFRP转向架构架Fig.4 Korean GFRP bogie frame

图5 磁悬浮列车转向架构架及其滑撬结构Fig.5 Configuration of maglev train bogie frame and coasting block

图6 中国中车碳纤维复合材料转向架构架Fig.6 CRRC CFRP bogie frame

复合材料在转向架构架上应用的尝试已有30余年历史,但至今各国大都处于理论研究与试验验证或小范围试用阶段,未能投入大规模实际应用,也未形成统一可靠的行业设计与验证规范,复合材料转向架的设计验证工作多以航空界复合材料结构标准或设计金属材料结构的经验为参考,采用试验为主、仿真为辅的手段,因此,为了最大限度地开发复合材料的潜能,降低研发成本,完善复合材料转向架构架结构设计的技术手段,需要针对转向架服役环境和载荷条件,特别是疲劳载荷,广泛深入地开展纤维增强复合材料结构的理论研究.

2 复合材料层合板疲劳分析方法

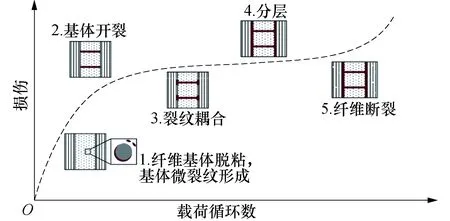

复合材料具有各向异性与不均匀性,与金属材料相比,复合材料在疲劳载荷作用下的损伤机理十分复杂,如图7所示,具体区别表现在[27]:

1)与金属相比,复合材料表现出更好的抗疲劳性.复合材料的疲劳率(拉-拉疲劳强度与静态拉伸强度的比值)一般大于0.4,CFRP可以达到0.9,而金属一般小于0.5,铝只有0.3;

信贷扶贫资金管理方面主要的创新有:第一,借款主体的创新,先后尝试了直接贷款到户、扶持经济实体、支持地方主导产业和龙头企业,以及直接贷款到户与委托帮扶贷款相结合等方式;第二,贷款方式创新,1986年以来尝试了政府信用下的经济实体贷款、依托社会信用的小额贷款、抵押和担保为基础的企业或政府贷款等;第三,贴息方式创新,尝试了贴息给承贷银行、贴息给借款人等方式;第四,承贷机构选择,先后尝试了商业银行承贷、政策银行承贷、地方政府选择等方式。

2)复合材料对压缩疲劳载荷更加敏感,某些复合材料在压缩载荷下的疲劳率可低至0.3,复合材料在压-压状态下的疲劳强度远低于拉-拉状态的,而金属则相反;

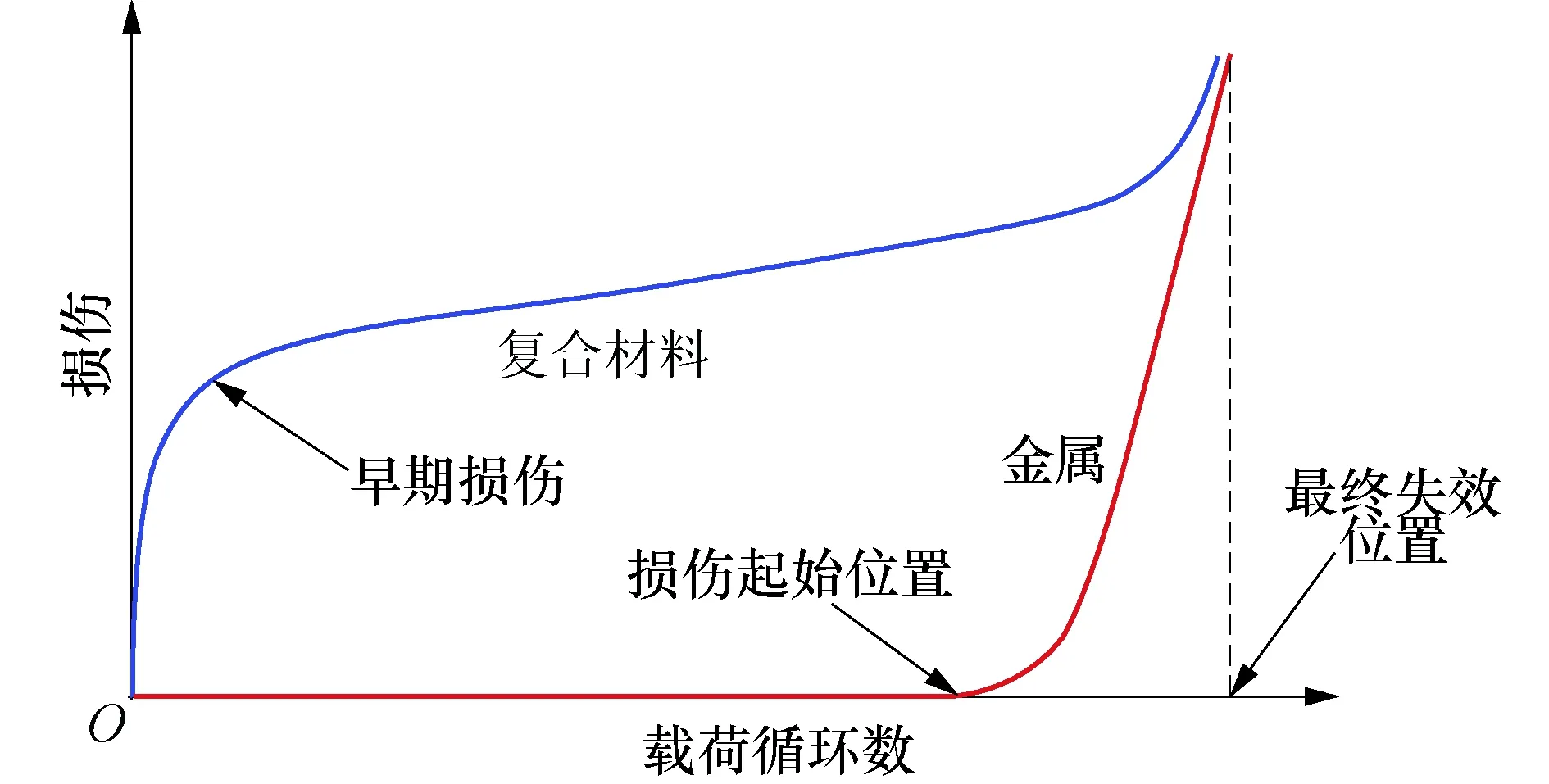

3)损伤累积过程不同,如图8所示,金属总疲劳寿命中的相当大一部分为逐渐失效且损伤不可见的阶段,金属刚度在疲劳过程中没有显著降低.但在复合材料疲劳过程中,仅需几百次加载循环便会出现损伤,甚至在高应力水平的第一次加载循环中就会出现损伤,这种早期的破坏之后是材料性能逐渐退化的第二阶段,第三阶段则出现更严重的破坏类型,如不稳定的分层扩展和纤维断裂,最终结构整体失效.

图7 复合材料层合板在循环载荷下的损伤机理[28]Fig.7 Damage mechanisms in composite laminate under cyclic loading[28]

图8 复合材料和金属在疲劳载荷下损伤演化过程比较[29]Fig.8 Comparison of the damage evolution process of composites and metals under cyclic loading[29]

影响复合材料层合板疲劳性能的因素很多,包络纤维和基体类型、纤维方向、纤维体积分数、平均应力与应力比、加载频率、环境因素(湿热)等,Ansari等[30]详细论述了这些条件的具体影响.为了准确描述复合材料的疲劳损伤和寿命,各国学者们开展了大量研究,可将针对复合材料层合板疲劳行为的分析方法分为3种[31]:疲劳寿命模型,基于剩余刚度或剩余强度的唯象模型和渐进损伤模型(机理模型).

2.1 疲劳寿命模型

疲劳寿命模型没有考虑实际的复合材料退化机制,而是根据S-N曲线[32-40]或Goodman型图表[41-43]来确定疲劳失效准则,这些基于大量实验的模型只针对某些特定类型的复合材料,并且在其公式中没有考虑损伤机理,难以向更一般的加载条件延伸.

2.2 剩余刚度/强度模型

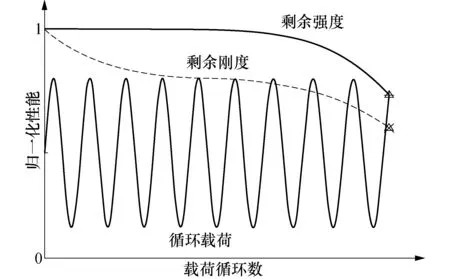

剩余刚度或剩余强度模型使用一个宏观的描述刚度或强度逐渐退化的演化规律,如图9所示,来表征复合材料的疲劳过程[28-29,31,34,44-46].但剩余强度不能通过无损检测方式测量,且剩余强度的退化对于损伤累积不敏感[47],它在开始时变化非常缓慢,在临近失效时快速下降,Chou等[48]引入了一个术语“突然死亡(sudden-death phenomenon)”来描述这种现象.剩余刚度模型需要大量的拟合参数,这些参数没有实际的物理意义且需要通过大量实验获得[34],剩余强度和剩余刚度模型的显著缺点是它们无法考虑复杂的加载模式,并且无法在多轴应力场下预测复合材料的寿命[49].

图9 复合材料强度和刚度在常幅疲劳载荷下的退化[50]Fig.9 Degradation of composite material’s strength and stiffness during constant amplitude fatigue loading[50]

2.3 渐进损伤模型

渐进损伤模型使用一个或多个与可观察的损伤机理(如横向基体开裂,分层)有关的损伤变量表示损伤扩展和疲劳寿命,是目前最受关注的疲劳分析方法.渐进损伤模型包括宏观模型和微观模型.

宏观模型中,基于Lee等的内部状态变量法[51],Harris等[52-53]利用连续损伤力学和有限元方法考虑了层合板的渐进损伤过程,采用“单层到层合板”的方法预测具有任意铺层顺序的复合材料层合板的寿命、强度和刚度.Shokrieh等[54-55]最先提出了完整的疲劳渐进损伤方法,他们先将正则化剩余强度模型和正则化疲劳寿命模型相结合,发展了广义材料剩余性能退化模型,该模型将单层板各主轴下的材料参数用于多轴应力状态,在一定程度上减少了确定材料参数所需的试验数量,避免了多项式失效准则只能应用于某些应力状态和应力比的严格限制.在随后的研究中[56-57],他们建立了基于Hashin类静态失效准则的渐进损伤模型,这个模型引入了与每种损伤模式相对应的失效准则以及强度和刚度渐降准则,并用于分析复合材料销钉和螺栓加载层合板的疲劳破坏,可以确定不同疲劳载荷水平和不同疲劳周期的损伤状态,并预测具有任意几何形状和铺层的复合材料层合板的剩余刚度、剩余强度和疲劳寿命.为了缩短计算时间,他们又对模型进行了简化[58],提出了二维疲劳渐进损伤模型.为了进一步减少所需试验数,Taheri-behrooz等[59-60]提出了新的模型,该模型分别考虑了横向的刚度退化和纵向的强度退化,使用单层板纵向和横向的单轴疲劳数据,基于最大应力准则预测了拉-拉疲劳载荷下层合板的疲劳行为.为了考虑疲劳寿命中的强度和刚度退化,Shokrieh[61]随后又提出了一种基于能量的方法预测正应力比下复合材料疲劳寿命的模型,Mejlej等[62]对Shokrieh的疲劳模型进行了改进,可以预测单向复合材料层合板在正负应力比下的疲劳寿命.Naderi等[63]在Shokrieh模型的基础上,提出了1个二维疲劳渐进损伤模型,使用了高斯分布函数随机生成层合板的刚度和强度,模型可以在一定程度上减小计算量,但在预测高应力状态下的层合板疲劳寿命时误差较大.Papanikos等[64]发展了自己的疲劳渐进损伤模型,该模型基于Hashin类失效准则和静态分层准则,预测了拉-压疲劳载荷下层合板的疲劳寿命和损伤累积过程,发现低应力水平时的主要失效模式为分层,高应力水平时为纤维拉伸失效和纤维屈曲,仿真结果与实验结果吻合较好,但该模型的剩余强度和剩余刚度模型没有考虑应力状态和应力比的影响.随后他们又对模型进行了改进[65],结合静态三维渐进损伤模型来评估CFRP的剩余强度,并考虑了初始缺陷的影响与分层损伤的扩展.Eliopoulos等[66-67]提出了一种可以预测多轴变幅循环载荷下复合材料层合板剩余强度、刚度和寿命的渐进损伤模型,该模型考虑了材料的非线性本构关系,使用了线性的强度退化模型,并考虑了不同应力比和不同载荷状态的影响,但没有考虑纤维方向的刚度退化和分层破坏,且只针对二维应力状态,忽略了应变率、加载频率和湿热效应的影响.Nikishkov等[68]提出了一种预测基体裂纹和分层萌生及扩展的模型,分别采用LaRC准则和Hashin准则的预测结果进行了比较,结果表明LaRC准则的预测精度更高.Dong等[69]提出了一种针对具有任意铺层纤维增强复合材料层合板的疲劳破坏理论,该理论将非线性剩余强度和剩余刚度模型与改进的包含就地效应的Puck失效理论相结合,可以预测层合板在多轴载荷下的疲劳寿命、剩余强度和失效包络线.

微观模型中,最初Reifsnider等[70-72]提出了代表性体积单元方法(Representative Volume Element, RVE)和临界单元模型来预测复合材料开孔板的疲劳行为.Qian等[73-74]提出了一种多尺度疲劳建模方法,仅使用纤维和基体的材料特性表征单向玻璃纤维增强复合材料的轴向拉-拉疲劳行为.Sevenois等[75]首次提出了一种包含较完整条件的预测基体疲劳裂纹萌生的标准,该标准基于S-N曲线,可以预测在所有应力比下承受多轴疲劳载荷(拉-拉,压-压和拉-压)的单向复合材料层合板的基体疲劳裂纹萌生.但是,对于拉-拉,压-压和拉-压载荷损伤现象之间的协同效应以及塑性对疲劳裂纹萌生的影响还有待进一步研究.Krause等[76]基于微观模型研究了疲劳载荷下纤维增强聚合物的损伤萌生和扩展,这项工作的假设是复合材料的疲劳行为受其基体控制,即纯聚合物的疲劳行为足以描述复合材料在微观水平上的疲劳行为,通过对纯聚合物基体的准静态和疲劳行为进行表征和建模,可以在微观力学水平上研究复合材料在疲劳载荷下的横向裂纹萌生和演化.Zhao等[77]把剩余应变与剩余刚度模型相结合,用来表示疲劳循环过程中的材料逐渐退化,采用基于微观力学的材料退化规则来表征1个疲劳循环中的材料突降退化,并应用扩展的最大应变准则预测复合材料的疲劳寿命和剩余强度.与传统疲劳渐进损伤模型中的剩余强度模型相比,剩余应变模型具有与剩余刚度模型一致的参数,均可以通过非破坏性试验获得.但模型没有考虑不同应力比的影响,也没有讨论损伤的累积过程与损伤机理.Kordkheili等[78]采用断裂动力学理论的基本方程来计算循环加载过程中纤维和基体的损伤参数,使用具有2个可变损伤参数的桥联模型将宏观应力与组分中的微观应力联系起来,只需要对0°和90°单向复合材料进行疲劳试验就可分别获得纤维和基体动力学理论公式中的未知参数,并以此来预测偏轴单向板和层合板在多轴载荷下的疲劳寿命,但模型只考虑了纤维和基体的损伤.Sayyidmousavi等[79]将简化单胞微观模型与有限元方法结合,提出了一种多尺度渐进损伤疲劳模型,但模型没有考虑分层损伤模式.Li等[80]利用微观力学失效理论(Micro-Mechanics of Failure, MMF)分析了CFRP螺栓连接的疲劳渐进损伤过程,但只关注了基体和纤维的失效,没有考虑组分的退化.Xiao等[81]将n相圆柱模型与基于连续损伤和离散裂纹的疲劳损伤起始和扩展模型耦合,提出了一种新的多尺度疲劳损伤建模方法,这种方法的主要目标是捕捉纤维-基体尺度下基体微损伤对复合材料整体刚度退化的影响,分析宏观尺度下应力的重新分布以及基体开裂的演变和分层机理.

复合材料中的损伤和疲劳是多尺度问题,即宏观结构的破坏起源于组分材料的细观损伤,复合材料的宏观性能与组分材料的性能和细观特征密切相关,微观尺度的分析和理解对于表征试验方法无法获得的材料特性和变形行为(例如界面特性)非常重要,多尺度分析有助于理解潜在的损伤机理并提出更合理可靠的疲劳模型[76,82-83].

3 层合板分层疲劳损伤分析方法

分层是复合材料层合板在疲劳载荷下一种最常见的次临界损伤模式,分层可能由不同的来源引起,例如基体裂纹、自由边处的奇异应力,外部冲击或制造缺陷,它不会导致结构的直接失效,但会造成结构的刚度损失和局部不稳定,这反过来会导致结构最终失效,对于分层疲劳损伤机理的研究十分重要.预测疲劳作用下复合材料层合板分层损伤的方法可以分为4类[84-87]:

1)基于应力/应变的模型,利用材料的应力或应变来描述分层扩展[86].

2)基于断裂力学的方法[88-89],以线弹性断裂力学为基础,将分层扩展与断裂力学性质(如应力强度因子或应变能释放率)联系起来,形成类似Paris准则的形式,一般使用虚拟裂纹闭合技术[90](Virtual Crack Closure Technique, VCCT)计算应变能释放率.

3)内聚力模型(Cohesive Zone Model,CZM)[91-104],将层合板两层之间的界面用内聚力单元来建模,这些单元不具有恒定的刚度,其本构关系由牵引力-位移模型描述.引入损伤参数用于逐步降低单元的刚度,模拟损伤的增长.

4)扩展有限元方法(EXtended Finite Element Method, XFEM)[105-109],是一种“无网格”有限元技术,可以更灵活地模拟裂纹扩展,即可以在任意位置对分层进行建模,而无需预设裂纹面或裂纹路径.

在结合有限元软件进行复合材料层合板疲劳分层分析的方法中,基于内聚力模型的方法的研究最为广泛.Amiri-Rad等[96]提出了预测高周循环载荷下层合板疲劳裂纹扩展的二尺度损伤模型.Jimenez等[94]研究了高周分层疲劳内聚力模型对参数如形状、强度、刚度的敏感性.Nixon-Pearson等[91-92]利用试验和仿真方法研究了准各向同性碳纤维/环氧树脂开孔层合板在疲劳载荷下的损伤起始和扩展行为,损伤形式只考虑了基体裂纹和分层,仿真过程中利用基于Paris准则的内聚力单元模拟基体裂纹和分层以及它们的相互作用.Tao等[95]提出了一种改进的四积分点内聚力模型,用于复杂三维情形下的疲劳损伤模拟.Iarve等[108-109]建立了一种完整用于模拟层合复合材料中复杂基体开裂和分层的三维分析方法,利用正则化有限元方法来插入基体裂纹,利用内聚力单元模拟分层.Fang等[110]利用结合了连续损伤和离散裂纹的方法,用于带孔复合材料元件的疲劳损伤表征和的疲劳剩余强度预测.Nojavan等[103]提出了一种不基于Paris准则的疲劳内聚力模型,可以预测复合材料在有无初始裂纹或应力集中时的疲劳裂纹萌生和扩展,提供了一种将裂纹萌生机制纳入现有内聚力方法而无需调整内聚力参数(如韧性和内聚强度)的新途径.

但是上述方法几乎都是唯象的,即基于观察到的宏观材料行为,而不是基于对分层扩展微观机理的理解,它们的核心理念都是对Paris准则的扩展,必须通过曲线拟合确定参数.未来的工作不应集中于在基于Paris准则的模型中添加更多参数以使其与实验数据更接近,而是要阐明分层所涉及的物理过程与由此产生的宏观行为之间的联系.

4 结论与展望

复合材料转向架构架的应用是轨道交通领域追求新技术、新材料、低能耗的必然趋势,但这种复合材料大型主承载结构的疲劳损伤分析与寿命预测工作仍面临着诸多困难与挑战,主要包括以下几点:

1)复合材料层合板结构在疲劳载荷下的损伤表征和寿命预测方法以宏观唯象模型为主,这些模型之间的区别在于表征失效起始以及性能(剩余强度和刚度)退化的方法不同.这些模型中的大多数主要集中在层内疲劳损伤累积而不考虑层间疲劳损伤,并且仅基于平均宏观应力估计渐进损伤,而没有进一步探讨微观层面的损伤发展机制,难以准确地描述各种损伤模式的形成机理、相互作用以及失效顺序,且对通过实验获取参数的依赖性较强,虽然基于多尺度方法的模型可以部分解决上述问题,但是目前的研究还不成熟,因此,需要发展能完整地考虑全部失效模式及其相互作用,并可以量化微观损伤对宏观响应影响的可靠模型.

2)一直以来对疲劳分层萌生现象的研究较少,分层萌生一般用宏观唯象的S-N曲线来描述,但为了解决分层萌生问题,需要通过细观力学分析来研究基体裂纹与分层萌生的耦合作用与机理.

3)对于疲劳载荷下分层扩展的数值模拟方法以内聚力方法为主,但基于Paris准则的疲劳内聚力模型依然具有宏观唯象性,且模型中的参数需要大量特定的实验来获取,而基于细观损伤的内聚力模型设定了诸多假设,并需要依靠试错法来确定相对准确的参数,因此,需要对现有内聚力方法进行改进或结合使用其他方法如XFEM方法,建立简单高效的疲劳分层扩展模型.

4)现有的复合材料疲劳模型一般针对特定的材料属性、铺层方式和载荷形式,模型的通用性和普适性问题需要解决,同时需要考虑更复杂的加载条件如多轴谱载荷,以及环境因素的影响.

5)复合材料的损伤多尺度分析以及疲劳寿命预测方法的发展均受限于其计算效率低下,较高的计算成本使其难以应用于大规模工程结构分析中,因此,发展基于多尺度方法的疲劳寿命模型需要着重解决计算效率问题.