桑竹麻交织提花绸面料的开发

李琼秀,郑 丹,龙建伟

(1.四川省丝绸科学研究院,四川 成都610031;2.南充长荣丝绸制品有限公司,四川 南充637000)

纯真丝织物服装轻薄飘逸、高雅华丽、吸湿透气,是人们追求品质生活的珍品,但由于其遇水收缩变形,水洗或折叠后易起皱,给消费者一种“娇气、难伺候”的印象[1]。竹纤维具备吸湿透气、抗菌、防臭的特点[2],被人们称为“生态纤维”、“环保纤维”,是继棉、麻、毛、丝后的第五大天然纤维[3];苎麻纤维具有强度高、刚度大等特点[4]。基于此,采用桑蚕丝与竹麻纱交织提花绸,可发挥桑蚕丝的亲肤性,竹纤维的抗菌性,提花交织织物外观光泽柔和、抗皱挺阔、不易退色、穿着舒适,属于高档时装面料。

1 产品设计

1.1 设计思路

以桑蚕丝、竹纤维为主,添加适量麻纤维增加织物的尺寸稳定性,交织提花绸织物可以染色也可以印花,织物的外观可为单色亦可为多彩。织物穿着舒适,是制作女式春秋时装、男式衬衫的高档服装面料。

1.2 原料

经线:桑蚕丝选择2/20/20 D白厂丝,等级5A;纬线:竹麻混纺纱9.7 tex/1(70%竹,30%麻)。

1.3 织物组织

织物甲地部采用5枚经段,花部采用4枚纬破斜纹,边道2/2经重平组织;织物乙地部采用平纹,花部采用空袋组织、4枚纬破斜纹,边道2/2经重平组织。

1.4 织物规格

织物甲:成品幅宽140 cm,成品重量84 g/m2,经密108根/cm,纬密41.5根/cm,原料含量为桑蚕丝49%,竹36%,麻15%。

织物乙:成品幅宽143 cm,成品重量65.5 g/m2,经密62根/cm,纬密42.5根/cm,原料含量为桑蚕丝34%,竹46%,麻20%。

1.5 产品实样

设计开发的织物甲经印花后如图1所示,织物乙经染色后如图2所示。

图1 织物甲印花实样

图2 织物乙染色实样

2 生产工艺及技术要点

2.1 生产工艺流程

织物甲采用精练后印花,织物乙采用精练后染色。

2.2 织造

2.2.1 工艺参数

织物甲、乙均选用意大利奔特织机,9 600针提花大龙头,织物甲采用反织,织物乙用正面织造。

织物甲:钢扣内幅148 cm,边幅2×1 cm,外幅150 cm;内经14 800根,边经72×2根。内筘号20羽/cm,1经1综,扣穿入数5根经丝;边筘号18羽,2经1综,扣穿入数4根经丝。上机纬密41根/cm,引纬顺序一组纬一顺引。

织物乙:钢扣内幅宽148 cm,边幅2×1 cm,外幅151 cm,内经8 584根,边经72×2根。内筘号29羽/cm,1经1综,扣穿入数2根经丝;边筘号18羽,2经1综,扣穿入数4根经丝。上机纬密42根/cm,引纬顺序一组纬一顺引。

2.2.2 织机参数

车速280 r/min;开口角115°,静止角130°,闭口角115°,开口时间325°。

送剑进程角20°~180°,送剑进梭口时间63°,送剑回程角180°~310°,送剑出口时间302°;接剑进程角20°~180°,接剑进梭口时间62°,接剑回程角180°~340°,接剑回程角20°~180°,接剑出口时间298°;打纬进程角65°,打纬回程角65°;选纬角330°~15°,剪纬时间70°,剪假边时间230°~270°;经停时间:325°,纬停时间315°。

2.2.3 技术要点

(1)厂丝在络丝、整经、织造中要保持丝条经过导丝器、钢扣等部位光滑清洁,避免丝线拉白、擦伤,控制好各个工序丝线张力。

(2)研究表明,竹麻混纺纱中的竹纤维,在环境温度为36℃,相对湿度100%时,纤维回潮率可高达45%,吸湿速率快[2],湿态强力较低,故购进竹麻混纺纱筒存放原料地点宜干燥,存放时间不宜过长。织造前,最好预先采取干态平衡,加工中车间相对湿度控制在70%~75%,车间温度冬季控制在(20±2)℃,夏季不高出30℃,以保证生产的顺利进行。

2.3 练染整

2.3.1 工艺技术

交织的提花绸中含有桑蚕丝、竹、麻纤维,在染色、印花时吸色性能存在很大差别。通过反复试验,采用在精练时加入适量双氧水对丝胶、丝素中的色氨酸和酪氨酸等染色基团在结构上进行氧化改性,使其部分失去对染料的结合功能,从而对染色基团的数量及上染率进行控制[5]。在染料选择上,选择上染(色)率和色牢度相近的活性染料,实现了差别化交织提花绸同浴同色性染色、印花吸色一致的目的。

工艺流程:精练(添加双氧水)→水洗(残留约1/10练液)→冷染色30 min再升温染色→固色→皂煮→热水洗→冷水洗→出缸脱水。

2.3.2 精练工艺

精练:温度90~95℃,时间150 min,浴比1∶(5~10)双氧水100%(织物重量),烧碱X%(p H值:9-10),活性剂(15%~20%)

2.3.3 染整相关工艺

加强水洗:(残留约1/10练液)温度50~60℃,时间40 min。

染色:活性染料(相对织物质量分数)X%(先冷染30 min)再升温,温度60~80℃ 时间150 min,浴比1∶(5~10)。

固色:纯碱10~15 g/L 时间30 min。

皂煮:温度85~90℃ 时间30 min。

温水洗:温度40~50℃ 时间30 min。

室温水洗:时间15 min。

2.3.4 技术要点

(1)产品染色首选对桑蚕丝及竹麻混纺纱纤维上染率及色牢度较接近的同种活性染料。

(2)若需用2种不同染色性能的染料,最好采用能同浴使用的染料,防止染色时间过长造成织物布面灰伤和瘫软。

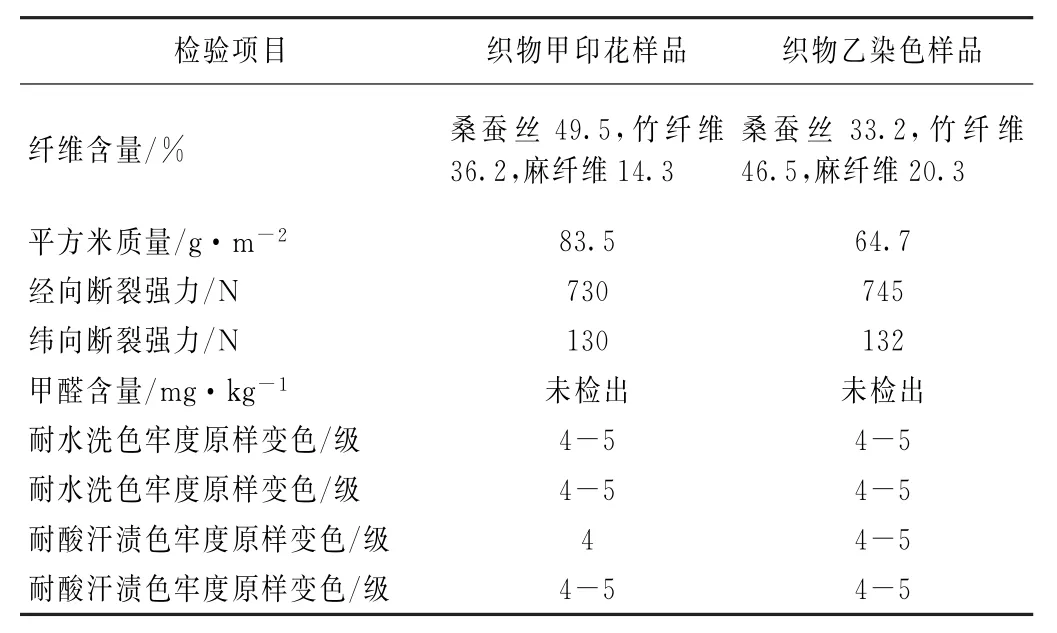

3 产品质量

按国家及行业标准检验,织物甲印花样品、织物乙染色样品经苏州出入境检验检疫局综合技术中心及四川省纤维检验局检测,原料含量及平方米质量偏差均在5%以内,各项色牢度、断裂强力、耐水洗色牢度及生态安全指标等均达到或超过国家及行业相关标准(见表1)。

表1 产品质量指标检测值

4 结语

设计开发的2款交织提花绸,织物甲由于采用经段做地外观细腻,光泽好,经印花后色彩丰富;织物乙花部采用空袋组织与4枚破斜纹相结合,外观具有浮雕效果,经染色后色彩均匀。产品经过生产试销受到客户一致好评,认为可以制作成高档丝绸服装、精美礼品,市场前景看好。