航天高压高速天地功率分档变量柱塞泵建模与仿真

冯 伟,王宇浩,刘会祥,孙东宁,高 航

(北京精密机电控制设备研究所,北京,100076)

0 引言

分档变量泵具有功率分档和恒压变量的特点,是中国新型中型运载火箭芯Ⅰ级和助推级伺服机构的核心液压动力元件。该型泵集测试液压泵与飞行液压泵功能于一体,通过响应来自发动机的压力煤油实现两个功率档位的自动切换,并且在每一个档位均具有恒压输出特性。其在地面测试时工作于档位Ⅰ工况,在天飞行时工作于档位Ⅱ工况,该型泵在两种工况下可分别视为最大排量2.42 mL/r和7.64 mL/r的恒压变量柱塞泵。恒压变量柱塞泵作为系统动力源,可为伺服系统提供恒定的油源压力,其输出流量与负载流量实时匹配,没有溢流损失,具有效率高、发热少的优点,广泛应用于各型号大功率液压伺服系统[1~4]。作为该型泵的核心组件,调压变量机构的动静态性能直接影响到油泵的输出特性,其参数匹配和特性分析是设计的重点和难点。

多学科领域的系统建模和仿真平台(Advanced Modeling Environment of Simulation,AMESim)包含机械、液压、气动、电控等多学科领域的库和模块,具有多种接口,可与Matlab等软件进行联合仿真[5,6]。针对整泵设计参数匹配和调压变量机构特性分析存在的难点,本文运用AMESim、MATLAB软件构建了带斜盘力矩反馈的整泵AMESim-Simulink仿真模型。通过仿真模型对系统的参数匹配、静态性能和动态响应进行了研究。

1 分档变量泵工作原理

分档变量泵为斜盘式、盘配流、转子内支撑、恒压变量柱塞泵,其内部集成分档控制机构,通过响应外部压力煤油在高、低两个功率档位自动切换,以满足测试与飞行的工况需求。其两个档位分别对应两种最大排量,因而该型泵可视为有最大排量控制功能的恒压变量柱塞泵。

分档变量泵变量机构原理如图1所示。图1中泵体上侧为分档变量机构,下侧为恒压变量机构,均作用在斜盘上。泵出口高压油始终与分档变量活塞左腔相通,地面测试时,因没有分档控制煤油输入推杆右端,故活塞在泵出口压力油的作用下,驱动斜盘,使其维持在小功率(斜盘小摆角)状态(通过推杆右端限位);在飞行中,分档控制煤油输入推杆右腔,推杆推动活塞左移,斜盘摆角增大至18.4°时,恒压控制执行活塞将斜盘限位,此时泵工作在大功率(斜盘大摆角)状态。两种档位状态均可进行恒压控制,当负载所需流量突然下降,在调压变量机构未调整前油泵的理论输出流量未发生变化,此时多余的流量会造成系统压力上升,超过控制滑阀调压弹簧的调定压力,使控制滑阀向右移动,油泵出口的高压油与变量活塞的控制腔连通,在压力油的作用下,推动变量活塞左移,使泵的排量减小,进而减小了输出流量,从而使泵的出口压力降低,直到出口压力恢复到调定值;反之,当负载所需流量突然上升时,恒压变量机构未调整前泵出口压力降低,此时控制滑阀在调压弹簧作用下向左移动,使得变量活塞控制腔与壳体回油相连通,变量活塞右移,使泵的排量增大,从而增加了输出流量,进而增大了泵的出口压力,直到出口压力恢复到调定值[7]。

2 柱塞运动分析和AMESim-Simulink模型

2.1 柱塞运动分析

柱塞是实现柱塞泵功能的最基本单元,要分析柱塞泵,首先要对单个柱塞进行运动分析。柱塞泵工作时,柱塞一方面与缸体一起旋转,沿缸体平面作圆周运动,另一方面又相对缸体作往复直线运动。这两个运动的合成使柱塞轴线上任意一点的运动轨迹呈一个椭圆。

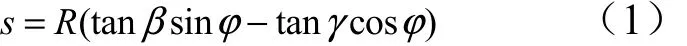

以斜盘倾角为0°、转子转角为0°时柱塞位置作为柱塞位移的计算起点,柱塞回转半径为R,斜盘横向倾角为β,斜盘摆角为γ,对于转子旋转任意角度φ时,柱塞行程表示为[8]

式(1)中斜盘倾角和旋转角均为时间的函数,将上式分别对φ、γ求偏导,分别得出柱塞行程和斜盘倾角以及缸体旋转角度的变化的关系为

可得出柱塞行程s对时间的导数为

2.2 单柱塞模型

利用AMESim软件构建的单个柱塞模型如图2所示。

图2 单个柱塞AMESim模型Fig.2 AMESim Model of a Single Piston

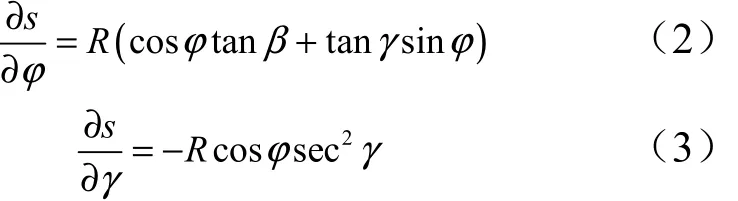

输入的转速与斜盘倾角经过式(4)的计算,转换为柱塞行程输入活塞模块中,推动活塞的运动。活塞的推力经过解算分别通过转速接口和斜盘倾角接口输出,转化为柱塞对传动轴的阻力矩以及对斜盘的力矩。配流盘模块通过输入柱塞旋转角度判断该柱塞窗口是否和配流盘高压窗口或低压窗口接通。当柱塞窗口旋转至和高压窗口接通时,配流盘模块通过控制代表高压窗口的节流模块连通柱塞腔和5号高压接口,并通过接收到的转角信息计算通流面积,从而更加真实的模拟实际配流过程。当柱塞旋转到低压窗口区时同样进行判断和计算。单个柱塞模型参数如表1所示。

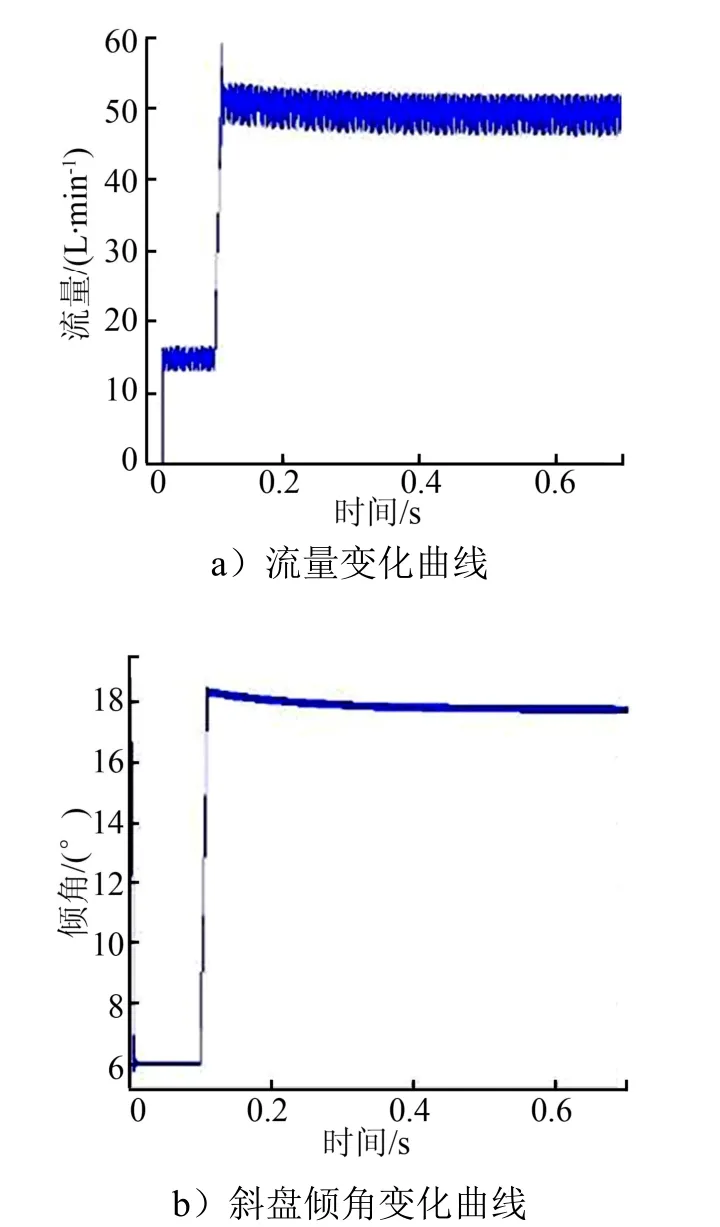

表1 柱塞基本参数Tab.1 Primary Parameters of Piston

2.3 变量机构模型

变量机构AMESim-Simulink联合仿真模型如图3所示,基本参数如表2所示。变量机构由分档变量机构和调压变量机构两部分构成。两种变量机构模型通过Simulink模块计算得到斜盘转角和斜盘力矩信息。

2.4 分档变量泵模型

根据上文对泵工作原理的分析以及上述模型的建立,构建分档变量泵仿真模型如图4所示。

图4 分档变量泵仿真模型Fig.4 Simulation Model of Multistage Variable Displacement Pump

该型泵有7个柱塞,均通过柱塞模型超级元件表示,7个柱塞通过两个RMECHN0模块连接,分别接收转速信号与斜盘倾角信号;并将其对传动轴的阻力矩以及对斜盘的力矩求和输出。其中柱塞对斜盘的力矩和变量机构对斜盘的力矩一起作用在斜盘惯量上,控制斜盘的运动。柱塞组件的1号、5号、6号接口分别和泄露管路,高压排油管路以及低压吸油管路连接,实现柱塞泵的功能。

3 仿真分析与验证

3.1 稳态特性分析与验证

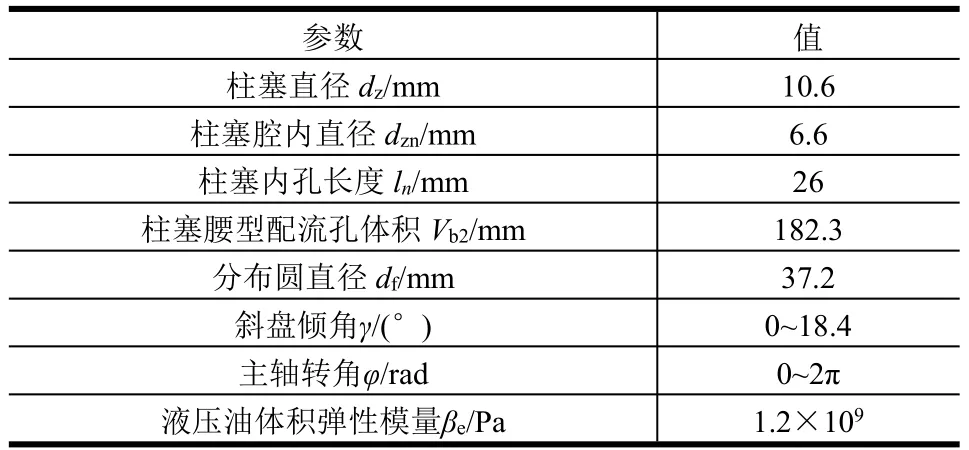

分档变量泵分档功能仿真如图5所示。启动泵后,前0.1 s内,分档机构的引流煤油压力为0 MPa,此时泵工作在档位Ⅰ工况,斜盘倾角为6°,输出流量为15.1 L/min;0.1 s时,分档机构的引流高压煤油压力切换为26 MPa,此时泵工作在档位Ⅱ工况,斜盘倾角为17.75°,输出流量为50.2 L/min。通过仿真可知该型泵分档机构成功实现了天地两种工作模式的切换。

图5 分档变量机构动作后流量和倾角变化曲线Fig.5 Changing Curve of Flow and Dip Angle

分档变量泵档位Ⅱ时的泵出口压力-流量特性曲线如图6所示。当油泵出口压力小于全流量最大压力ps0时,油泵以最大排量输出油液,当出口压力大于全流量最大压力ps0时,输出流量随着压力增大而逐渐减小,最终变为零流量,此时油泵出口压力达到额定出口压力ps1。

图6 分档变量泵压力流量特性曲线Fig.6 Curve of Pressure-flow Characteristics

该型泵平均流量Q1为50.2 L/min,而在7000 rpm的驱动转速下其理论流量Qn为53.48 L/min,容积效率η为

测试在7000 r/min转速下该泵实际的输出流量为50.1 L/min,可计算出容积效率为93.68%,与仿真结果吻合。

3.2 流量脉动分析

流量不均匀系数为瞬时流量最大值和最小值之差与理论平均流量的比值,即:

由图9中数据计算得到:

七柱塞轴向柱塞泵流量不均匀系数理论值为2.53%[1],与仿真值差别较大。这是因为仿真中考虑了油液的压缩性和实际结构中存在的预升压角度,存在流量的倒灌或油液过压缩。当某一柱塞处于预升压阶段时,处于封闭状态,无法排出油液,此时整个泵输出油液较少,而当柱塞腔和配流盘油口突然接通后,该柱塞存在流量突变,致使整泵输出流量变大,导致流量脉动的发生。

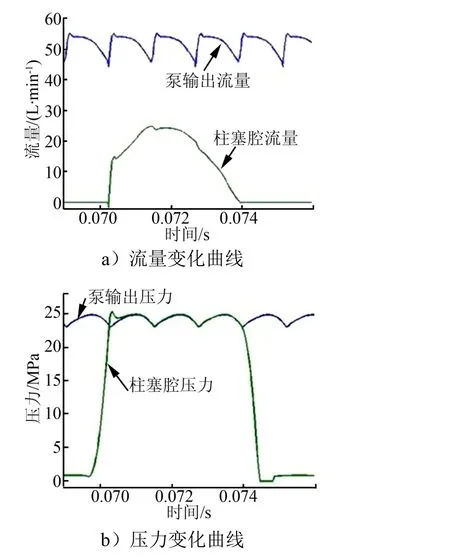

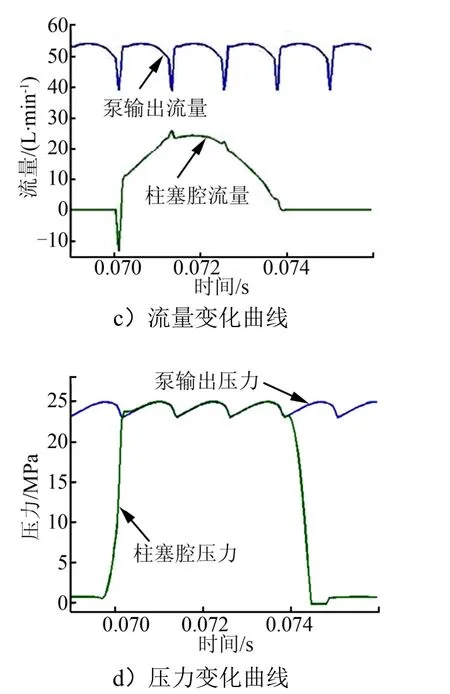

泵出口处(不考虑出口容腔容积)流量压力脉动与单个柱塞流量压力对比曲线如图7a、7b所示。

图7 泵输出流量、压力脉动与柱塞腔流量、压力曲线Fig.7 Curves of Flow Rippleand Pressure Rippleof Pump and Single Piston

续图7

由图7可以看出,整泵流量脉动较大是由于单个柱塞腔从预升压的封闭状态到突然和配流盘高压出口接通导致的。对于该柱塞腔,在0.0697~0.0703 s时间段,处于预升压状态,此时腔体封闭,体积减小,压力升高至25 MPa;在此过程中,该柱塞腔没有流量输出,因此会造成整泵流量输出减少,形成图7a中的波谷;而在0.0703 s该柱塞腔和配流盘高压出油孔接通,在随后的一小段时间里,油液随柱塞的运动被排出腔室,整泵此时流量最大,即为图7a中的波峰。从图7b可以看出压力脉动曲线和流量脉动曲线频率一致,这是因为压力脉动就是由于泵流量不均匀系数引起的。因为该泵为7柱塞泵,其频率为泵转速的7倍。

倘若减小泵的预升压角度,使柱塞腔更快和配流盘高压通油孔接通,仿真所得结果如图7c、7d所示。该柱塞腔预升压时间为0.0697~0.07 s,在此时间中腔室压力升高为10.1 MPa,因此当该柱塞腔和配流盘高压出油孔接通时,会发生流量倒灌,即油液由泵出口流入腔室中,如图7d所示,造成整泵流量输出减少,形成图7c中的波谷。此时泵流量不均匀系数更大。可知预升压角的合理设计有助于减小流量脉动,进而减小压力脉动和泵的振动噪声。

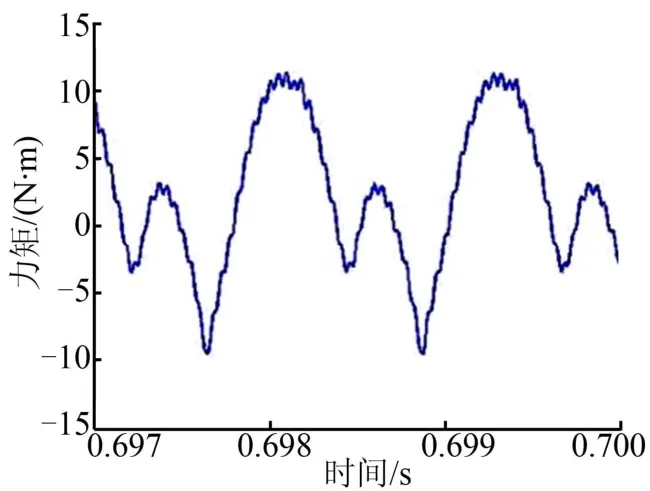

3.3 斜盘控制力矩分析

由图5可知当分档变量泵工作在档位Ⅱ时,斜盘倾角由18.4°减小为17.75°。斜盘转动惯量较小,摆动快慢对斜盘摆动控制力矩的影响可以忽略不计。此时泵出口压力小于25 MPa,无法推动分油活门,恒压变量机构未动作。因此在不考虑斜盘惯性力矩和变量活塞的情况下,斜盘主要受柱塞组件和变量活塞复位弹簧的力矩。柱塞组件对斜盘的作用力矩仿真曲线如图8所示。

图8 斜盘受柱塞组件力矩曲线Fig.8 Curves of Toque Acting on Swash Plate by Piston Subassembly

由图8可知,柱塞组件对斜盘力矩的平均值为2.43 N·m,此力矩大小与泵出口压力、预升压角度大小以及斜盘转轴偏心量有关[9,10],需要变量活塞复位弹簧来平衡。该泵的弹簧预压缩力为52 N,对应力矩2 N·m,小于柱塞组件对斜盘的正向力矩。因此,斜盘会向倾角减小方向摆动,进一步压缩复位弹簧,直到两边力矩平衡为止。如将复位弹簧预压缩力矩提高至70 N,可达到平衡正向力矩的作用,斜盘将保持在18.4°。因此,提高复位弹簧预压缩力有助于提升斜盘摆角稳定性,从而提升泵容积效率。

3.4 动态特性分析与验证

分档变量泵工作时出口压力受负载的影响,会在最大全流量压力与额定出口压力之间波动。切换过程中的响应时间和瞬时最大压力等特性对系统具有重要的影响,也是关键技术指标。

仿真模型和实际试验系统相同,在泵压力出口处设置比例溢流阀,调节压力实现泵出口油路的切断。最大全流量压力切换到额定出口压力的波动曲线如图9所示。图9a为泵从最大全流量压力切换到额定出口压力时的出口压力波动仿真结果,在分油活门前未设置可调阻尼,响应时间小于0.05 s,最大瞬时压力小于30 MPa,过渡时间小于0.3 s。图9b为实物试验曲线。对比仿真曲线与实测曲线可知,两者基本吻合。

图9 最大全流量压力切换到额定出口压力的波动曲线Fig.9 Fluctuating Curve of Pump Outlet Pressure when Switching from Full Flow Pressure to Rated Pressure

在分油活门前端设置阻尼,得到不同阻尼下最大全流量压力切换到额定出口压力的波动曲线如图10所示。

图10 不同的阻尼孔直径下压力曲线Fig.10 Pressure Curves of Different Damping Hole Diameters

由图10可看出,在不同可调阻尼孔直径下,泵输出压力均得到控制,并稳定在25.1 MPa(由分油活门弹簧设定的压力)。阻尼孔直径越小则压力超调越大,当阻尼孔直径为0.8 mm时,最大压力达到37.5 MPa,而当阻尼孔直径为1.2 mm时,最大压力为33 MPa。由图10可知,增大阻尼孔,压力超调减小,稳定时间也更短。

可调阻尼孔实质上是薄壁孔口,其流量和通流面积以及压差的开方成正比。当系统出口的比例溢流阀突然关闭时,泵持续向密闭管路系统泵油,出油口压力升高,此时压力油会通过分油活门进入随动活塞压力腔。当阻尼孔较小时,通油能力不足,如图11所示。而此流量和随动活塞的速度成正比,阻尼孔大则随动活塞速度更大,因此相对于设置0.8 mm直径阻尼孔,设置1.2 mm阻尼孔的泵可以更快地调节至零流量位置。如果变量活塞无法快速将斜盘推到零流量位置,会使得该泵持续向封闭的管路系统泵油,造成瞬时压力超差,影响产品特性。

图11 通过可调阻尼的流量曲线Fig.11 Flow Curves through Adjustable Damping Hole

4 结论

本文在分析分档变量泵工作原理的基础上,推导了数学模型,针对整泵设计参数匹配和调压变量机构特性分析存在的难点,运用AMESim、Matlab软件构建了整泵AMESim-Simulink仿真模型,和其他文献[5~7]中搭建的模型相比,该模型带有斜盘力矩反馈模块和分档控制模块,更加真实反应泵的工作状态。通过仿真模型对系统的参数匹配、静态和动态性能进行了研究。得到了以下结论:

a)该泵分档变量机构设计合理,两种档位通过发动机压力煤油进行控制,可实现功率分档要求。

b)预升压角的合理设计有助于减小流量脉动和泵的振动噪声;也会影响斜盘控制力矩,需要进行综合分析设计。

c)斜盘控制力矩和出口压力、预升压角度大小以及斜盘转轴偏心量有关;对于本泵需要提高斜盘复位弹簧预压缩量,防止斜盘倾角提前减小。

d)增大可调阻尼孔直径有助于减小压力超调,缩短过渡过程时间,具体数值需要配合整机的特性进行设计。

e)本仿真模型实现了功率分档、恒压变量功能的仿真,具有较高的准确性,可为其他同类型泵的优化设计提供快速原型和理论支撑。