改性大豆卵磷脂在水基钻井液中的润滑性能

王兰 ,吴琦 ,蒋官澄

(1.油气田应用化学四川省重点实验室,四川广汉 618300;2.川庆钻探工程有限公司钻采工程技术研究院,四川广汉618300;3.中国石油大学(北京),北京102249)

随着油气资源勘探开发逐步从常规油气资源转向页岩气、致密油气及煤层气等非常规油气资源,大位移井及长水平段水平井的钻探比例越来越高[1]。高摩阻、 高扭矩成为了大位移井及长水平段水平井钻探中突出的问题之一。尤其对于水基钻井液, 润滑性能相比油基钻井液有明显劣势, 因此高效水基钻井液润滑剂是提高水基钻井液润滑性能的关键。在高环保标准的要求下, 水基钻井液润滑剂除了要有优异的抗磨减阻的作用, 还必须兼顾良好的环保性能。其中目前常用的环保水基润滑剂多为酯类润滑剂,其中改性动植物油类润滑剂应用广泛。为了提高酯类润滑剂极压润滑性能, 往往需要复配一些含有硫、 氯和磷等元素的极压添加剂[2-6]。针对目前水基润滑剂的环保和极压润滑需求, 对含有磷元素的天然大豆卵磷脂进行亲水性改性, 并对改性大豆卵磷脂的极压润滑性能和生物毒性进行了评价。

1 大豆卵磷脂的改性

大豆卵磷脂是生产大豆油的副产品, 主要由磷脂酰胆碱、 磷脂酰乙醇胺、 磷脂酰肌醇和磷脂酸4种成分构成[7-8]。大豆卵磷脂难溶于水, 为了增加大豆卵磷脂的亲水性, 对大豆卵磷脂进行了亲水性改性。取30 g大豆卵磷脂(分析纯), 升温至70 ℃,通N2搅拌10 min, 加入一定量乳酸(分析纯), 双氧水(工业品, 30% 浓度), 70 ℃反应 2 h, 得到暗红色黏稠液体, 即为羟基化改性大豆卵磷脂。

2 室内性能评价

2.1 在清水中的极压膜强度

利用EP极压润滑仪, 根据极压膜强度测试的API标准, 在1000 r/min转速下, 逐步增加扭矩,当扭矩增加到一定值的时候,EP极压润滑仪发生剧烈抖动, 此时摩擦环与铁块发生咬合, 记录最后的扭矩和润滑系数。对比测量了几种润滑剂在清水中的最终咬合扭矩及最终润滑系数, 具体结果见表1。当清水中扭矩为4.516 N·m时, 铁块与摩擦环就发生咬合, 加入不同的润滑剂后, 最终的咬合扭矩有明显上升。其中对比的PF-Lube和CX-300H润滑剂最终咬合扭矩较清水上升175%, 发生咬合时润滑系数与清水持平, 而改性大豆卵磷脂在22.58 N·m的扭矩下仍未发生咬合, 润滑系数维持在0.08,说明其极压膜强度远远大于对比的2种润滑剂。

表1 清水中极压膜强度测试结果

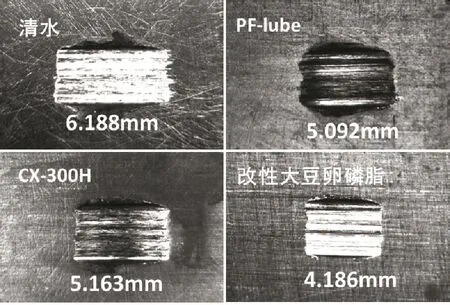

极压膜强度测试结束后,其极压划痕如图1所示。由图1可见,4个划痕的长度出现了明显的区别,0.5%改性大豆卵磷脂的划痕长度较空白组下降32.35%,较对比润滑剂PF-Lube和CX-300H分别下降17.79%和18.92%。对测试完的划痕还进行了扫描电镜(Quanta 200F,美国FEI)拍摄,放大的照片见图2。

图1 不同润滑剂极压划痕图

图2 不同润滑剂极压划痕扫描电镜图

图2中,清水中划痕表面出现了明显的坑洼并发生了氧化,说明在高转速下,水形成的润滑膜破坏严重,金属直接摩擦产生高温,PF-Lube和CX-300H 2种润滑剂的划痕有明显的“褶皱”,主要是由于在极压和高转速条件下,润滑膜发生破损,金属直接摩擦并发生黏滞作用,并最终发生塑性形变;相反,大豆卵磷脂的划痕光滑平整,无明显的坑洼及“褶皱”。电镜图片进一步证实了大豆卵磷脂良好的极压润滑性能。

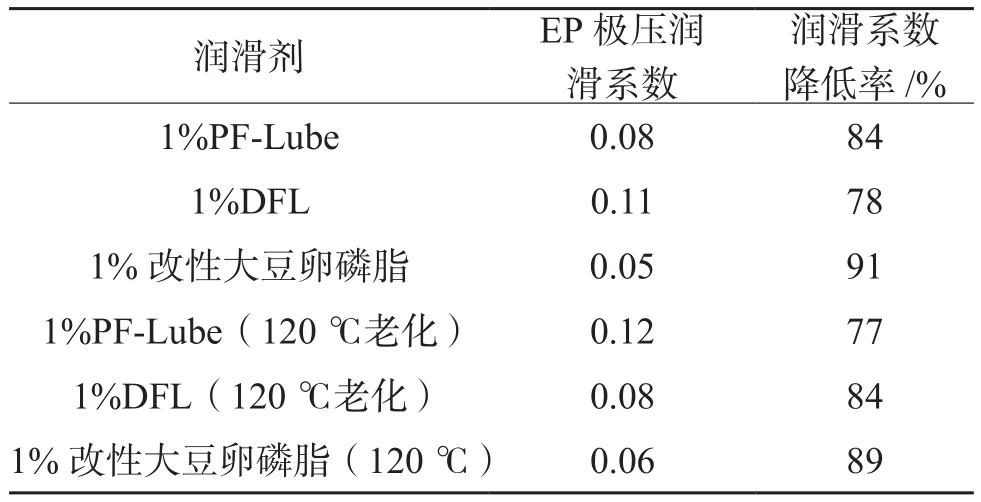

2.2 在淡水基浆中的极压润滑系数

利用钠基膨润土配制4%淡水基浆,然后利用Fann式EP极压润滑仪测量不同润滑剂的润滑系数。每个样品测试前用清水校准,测量扭矩为16.935 N·m,转速为60 r/min,测试结果见表2。对比国内产品PF-Lube和国外DFL润滑剂,1%改性大豆卵磷脂在120 ℃老化前后极压润滑系数更低,润滑系数降低率能维持在90%左右。

表2 不同润滑剂在4%淡水基浆中极压润滑系数

2.3 在清水中的长时间摩擦性能

四球摩擦实验是一种滑动摩擦的形式,在点接触压力下评定润滑剂的承载能力的实验手段,更能反映润滑膜抗剪切性能[9-10]。

利用多功能四球摩擦试验机(济南凯瑞机械)对比测试了DFL和改性大豆卵磷脂的润滑性能。测试压力是150 N,转速100 r/min,测试时间30 min,测试结果见图3。

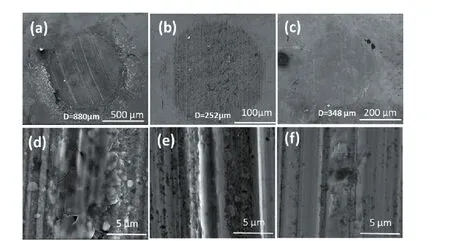

在点接触和长时间摩擦条件下,改性大豆卵磷脂比DFL摩擦系数更低,在长时间的摩擦条件下,摩擦系数稳定,未出现明显波动。测试结束后,对摩擦后钢球表面划痕进行了扫描电镜(Quanta 200F,美国FEI)分析。如图4所示,清水的划痕直径最大,达到880 μm,加入DFL和改性大豆卵磷脂后,划痕直径下降60%以上,说明2种润滑剂起到了一定的抗磨损作用;而且DFL的划痕直径更小,说明DFL润滑剂的抗磨损性能优于改性大豆卵磷脂。但是DFL划痕表面更加粗糙,见图4(e),出现了明显的“犁沟”状划痕;改性大豆卵磷脂划痕表面更加光滑,见图4(f),这也与图3的摩擦系数相对应。说明在30 min长时间摩擦下,改性大豆卵磷脂的润滑性能优于DFL,抗磨损性能不如DFL。

图3 四球摩擦实验结果

图4 四球摩擦划痕分析

2.4 发光细菌急性毒性

利用发光细菌法对改性大豆卵磷脂的生物毒性进行了检测,检测根据《水溶性油田化学剂环境保护技术评价方法》(SY/T 6788—2010),实验液浓度选定为2%,然后与30 g/L氯化钠溶液按照体积比1∶9稀释,搅拌30 min,然后静置60 min,后进行发光细菌急性毒性测试,EC50结果大于30 000 mg/L,说明改性大豆卵磷脂对生物无毒。

2.5 体系性能

在2.0 g/cm3的无土相环保钻井液中分别添加1%和2%改性大豆卵磷脂,具体配方如下。

1#水+0.1%KPAM+0.3%PAV-LV+0.2%HEC+2%淀粉+2%ZHFD+1%成膜剂+1%聚醚抑制剂+1%聚合醇+2%CaCO3+5%KCl+重晶石,密度为2.0 g/cm3

2#1#+1%改性大豆卵磷脂,密度为2.0 g/cm3

3#1#+2%改性大豆卵磷脂,密度为2.0 g/cm3

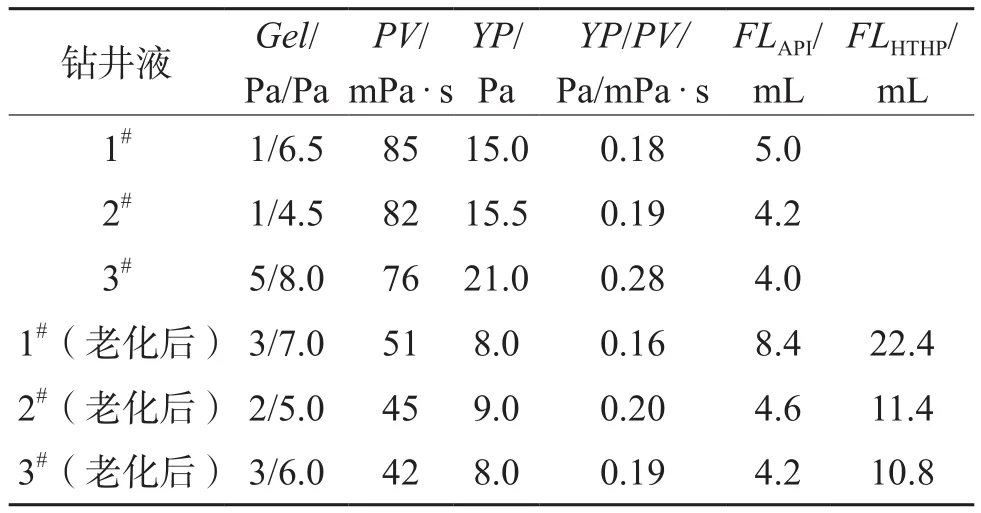

其流变、滤失数据如表3所示,在老化前,2#和3#配方表观黏度基本没有变化,塑性黏度有一定下降,API滤失量有少量降低;120 ℃老化后,流变性能方面,2#和3#配方塑性黏度比空白1#有明显降低,切力变化不明显,动塑比更符合钻井需求,塑性黏度降低说明大豆卵磷脂减少了配方中固相颗粒的内摩擦力;滤失量方面,加入改性大豆卵磷脂后,2#和3#高温高压滤失量比1#配方降低10 mL左右。

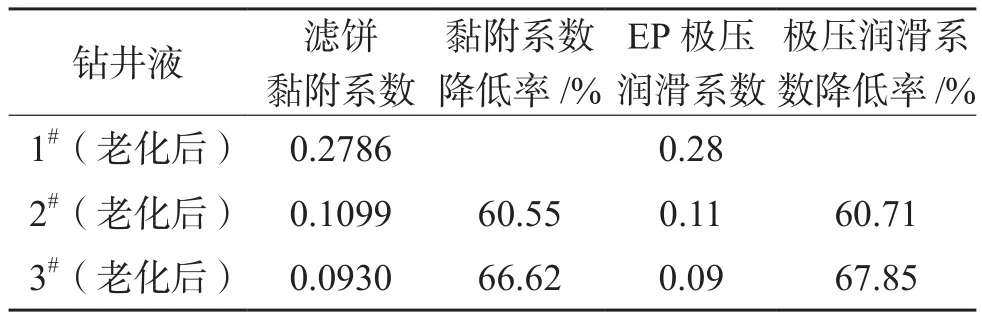

滤饼黏附系数由NF-2型滤饼黏附系数测定仪(青岛胶南)测定,用FANN式EP极压润滑仪测定极压润滑系数,其结果如表4所示,2#和3#配方滤饼黏附系数和EP极压润滑系数明显降低,其中2#配方黏附系数和极压润滑系数降低60%以上,3#配方黏附系数和极压润滑系数降低65%以上。体系实验结果表明,改性大豆卵磷脂在体系中配伍性能良好,同时具备良好的润滑效果。

表3 改性大豆卵磷脂在环保体系中的流变滤失性能

表4 改性大豆卵磷脂在环保体系中的润滑性能

3 润滑机理分析

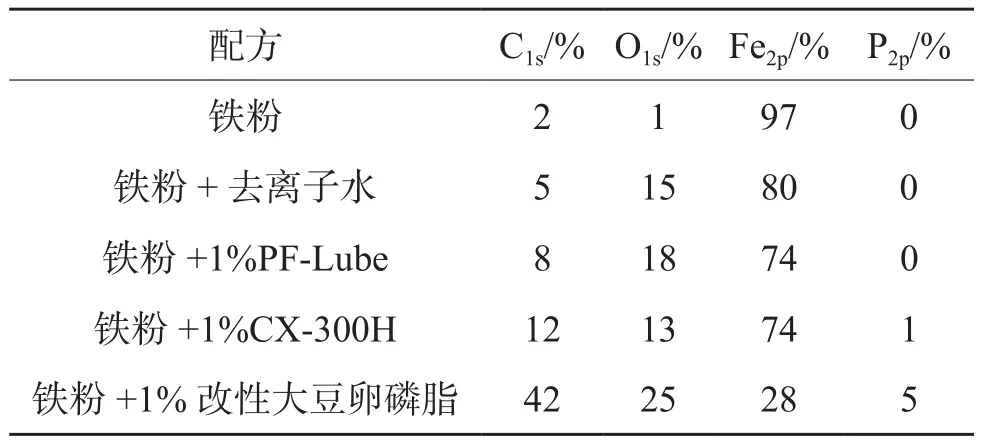

为了弄清改性大豆卵磷脂的润滑作用机理,对润滑剂在铁粉表面的吸附性能进行了研究。取5 g粒径0.154 mm的还原铁粉(安耐吉)分别倒入100 mL去离子水、100 mL 1%改性大豆卵磷脂、100 mL 1% PF-Lube和100 mL 1%CX-300H溶液中,在氮气环境下搅拌24 h,将离心后铁粉在无水乙醇中超声清洗3次,去除铁粉表面吸附性能弱的两亲分子,随后离心后铁粉在去离子水中清洗3次,去除铁粉表面的乙醇,最后在真空干燥箱中25 ℃干燥10 h,利用X射线光电子能谱仪器(Ulvac-Phi,日本)测试铁粉表面的C、O、Fe和P元素含量,其结果见表5。还原空白铁粉测试中含有极少量的C和O元素,去离子水处理后的铁粉中的O元素大幅上升,说明铁粉出现了氧化。1%PF-Lube和1%CX-300H处理后的铁粉表面的C、O、Fe和P元素与去离子水处理的铁粉基本一致,说明这两种润滑剂在铁粉表面吸附性能弱,在乙醇洗涤过程中基本被清除。但是,1%改性大豆卵磷脂处理后铁粉表面的C和O元素大幅度上升,Fe元素下降明显,并出现了5%P元素,说明改性大豆卵磷脂在铁粉表面吸附能力强,乙醇超声清洗液不容易除去。

表5 铁粉表面元素含量测定结果

改性大豆卵磷脂分子在铁粉上吸附性能强,主要是其分子结构上富含的氨基、羟基和酯基基团,其疏水烷烃链向外排列形成润滑层,达到润滑的作用。常用的极压润滑剂分子设计中一般会引入硫、氯和磷等元素,在极压和高温下会与钻具表面的铁原子反应,形成牢固的化学反应膜,起到极压润滑的效果[11]。大豆卵磷脂分子中直接含有磷元素,因此在极压环境下有良好的润滑效果。综合其优异的吸附性能和分子链中的P元素,其极压润滑性能优于对比的PF-Lube和CX-300H润滑剂。另一方面,由于不需要额外引入极压润滑元素,大豆卵磷脂的改性合成中可以避免一些高毒性的有机单体和有机溶剂,因此改性大豆卵磷脂能够环保无毒,更符合目前安全环保的钻井需求。

4 结论

1.利用乳酸和双氧水对大豆卵磷脂进行了羟基化改性, 提高了大豆卵磷脂在水中的溶解性能, 同时改性大豆卵磷脂环保无毒,EC50大于30 000 mg/L。

2.改性大豆卵磷脂在清水和淡水基浆中有良好的极压润滑效果,清水中极压润滑膜强度是对比润滑剂CX-3000H和PF-Lube的2倍以上,在清水四球摩擦实验中,30 min摩擦时间下,改性大豆卵磷脂润滑性能优于DFL产品,抗磨性能不如DFL。在淡水基浆中,120 ℃老化前后改性大豆卵磷脂极压润滑系数降低率在90%左右,优于对比的PFLube和DFL产品。

3.改性大豆卵磷脂富含氨基、羟基和酯基等极性基团,可通过吸附作用在钢铁表面形成牢固的润滑膜,同时分子结构中的P元素可在极压环境与钢铁表面形成化学反应膜,进一步提高极压润滑性能。

4.改性大豆卵磷脂在高密度无土相环保体系中配伍性能良好,润滑性能优异。添加改性大豆卵磷脂的体系了120 ℃老化后塑性黏度降低,高温高压滤失量明显下降,滤饼黏附系数和极压润滑系数降低60%以上。