大断面斜井施工技术用于拱桥单桩拱座基础

王秋会,汶文钊,曹俊鑫

(中铁一局集团有限公司 技术研发中心,陕西 西安 710054)

拱桥的拱座基础一般承受水平推力和竖直力。拱脚为一种倾斜式超大断面隧道斜井式单桩基础,其施工特点兼有深基坑和隧道的特点。本文以夜郎河大桥拱座基础施工为例,介绍了一种新颖、可行的预应力锚索配合型钢拱架锚喷支护的隧道式全断面开挖方法,确保大倾角斜面上最大程度实现高效的机械化施工。

1 工程概况

夜郎河双线特大桥位于遵义市桐梓县境内,大桥为上承式钢管混凝土X形提篮式拱桥,跨越V形夜郎河沟谷,坡面陡峭,桥梁轨底距离沟底210 m,施工条件复杂,施工难度大,是渝黔(重庆—贵阳)铁路重难点工程[1]。

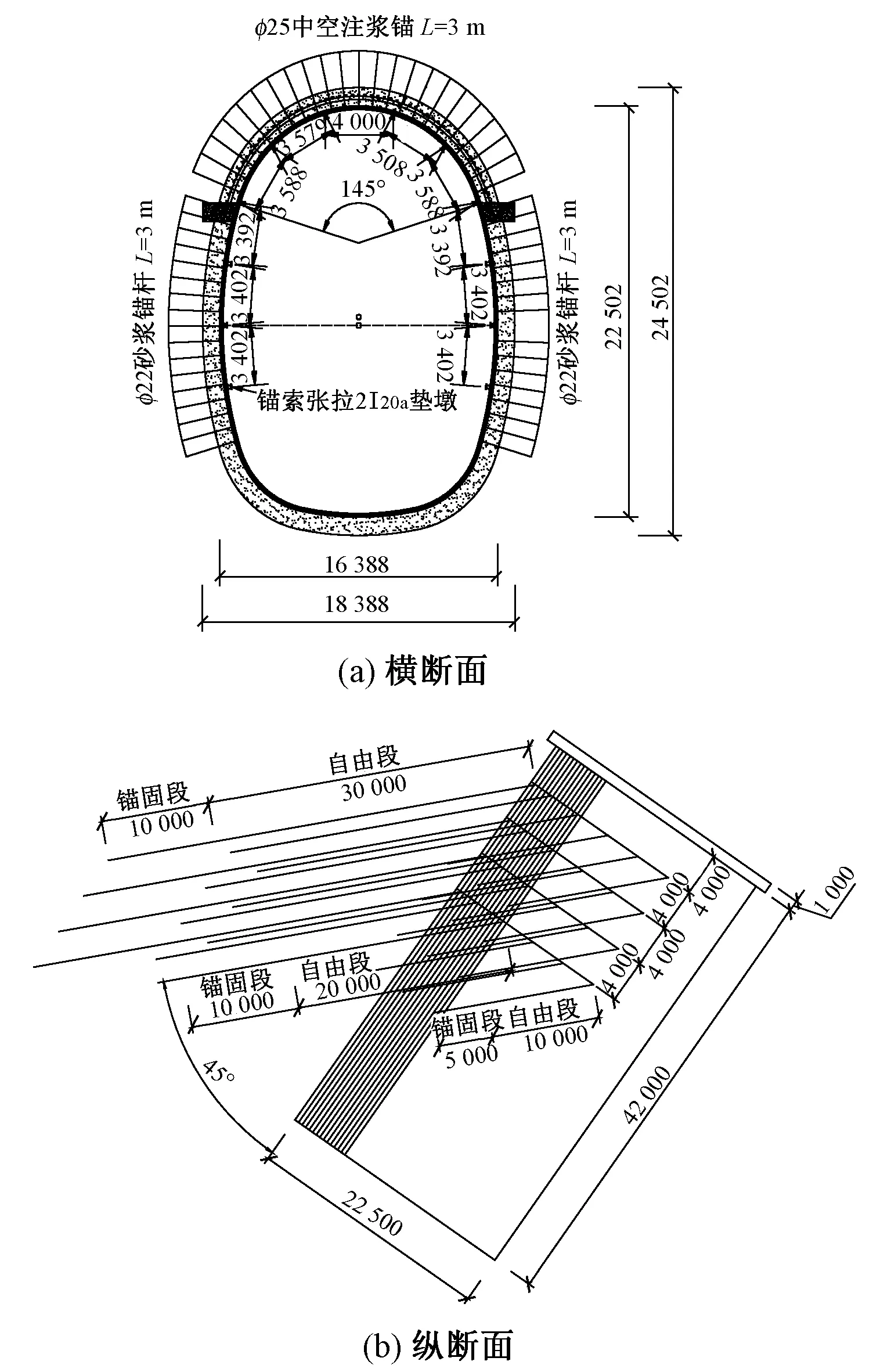

大桥单孔跨径370.0 m,竖直平面内矢高为83.5 m,矢跨比为1/4.4,拱轴系数为5.0。拱座基础为超大断面倾斜单桩基础,基础断面为椭圆形,长22.50 m、宽16.38 m,面积320 m2,桩基础斜向高度42.00 m。拱座基础位于沟谷坡面,场地狭小,洞口场地布置困难,出渣难度大。尤其是重庆端拱座基础位于顺层坡面上,岩层为泥岩,层状倾斜,单桩基础斜井与水平方向夹角55.19°,稳定性差,而且桥位下方有习新公路,大断面斜井开挖施工风险高,施工周期长。本文主要以重庆端拱座基础施工展开论述,其岩层倾斜情况见图1。

图1 拱座基础岩层倾斜情况(高程单位:m;长度单位:cm)

2 开挖方案

2.1 方案选择

原设计该侧拱座基础采用上下导坑临时仰拱法施工,该方法因工作空间狭小且倾斜角度大,出渣只能采用挖掘机倒运,工作效率低。

重庆侧存在层状岩层倾斜不稳定因素,可采取预应力锚索加固措施增加滑裂面上的正应力和阻滑力[2]有利于边坡稳定。

综上,为了施工安全并考虑加快出渣,确保工期,最终采用预应力锚索支护并配合型钢拱架锚喷支护全断面隧道式开挖法施工。出渣采取龙门吊配合挖机垂直运输方式。

2.2 施工方案

拱座基础斜井采用全断面开挖支护具体措施为:

1)在拱顶145°范围采用54根φ108 mm,42 m长钢管形成大管棚支护;

2)沿拱座基础向上倾斜45°角,设置4层锚索,每层间距4 m,每个断面设置5孔锚索,环向间距4.5 m,每孔6根,每根锚索长30 m,锚固段长10 m,自由段长20 m,锚索采用1×7标准型φ15.2 mm钢绞线,强度 1 860 MPa,设计锚固力700 kN。另外,环向设置2I20a钢垫梁实现锚索张拉。

3)采用35 cm厚C30混凝土喷锚护壁,内设HW175×175型钢架,纵向间距0.6 m,闭合成环。拱部锚杆采用φ25中空注浆锚杆,两侧壁采用φ22砂浆锚杆,锚杆长均为3.0 m,按1.0 m×0.8 m交错布置。

预应力锚索及喷锚支护施工方案如图2所示。

图2 预应力锚索及喷锚支护施工方案(单位:mm)

3 有限元数值模拟

3.1 计算模型

图3 计算模型

3.2 参数

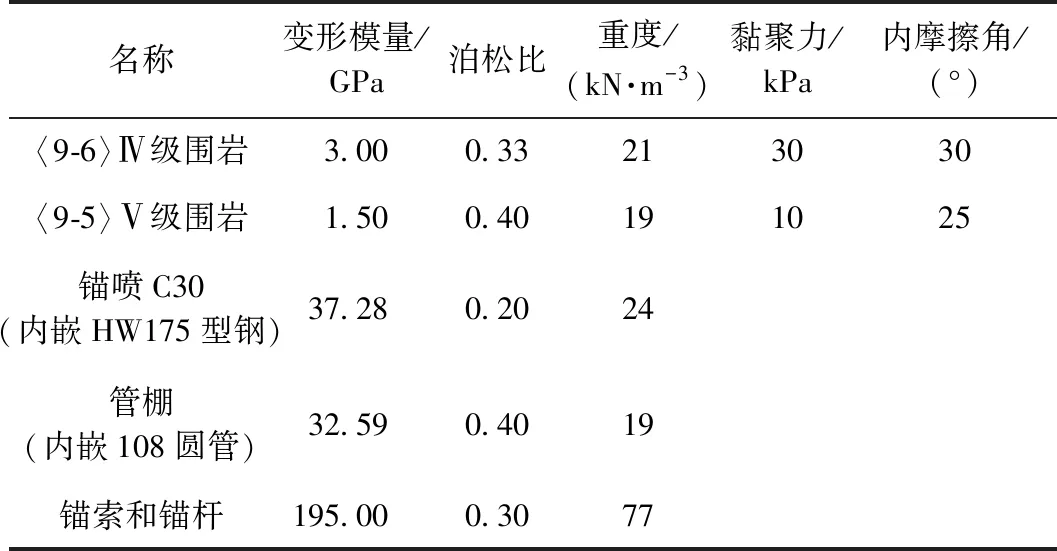

计算时材料的物理力学参数取值见表1。

表1 材料物理力学参数[3]

3.3 计算结论

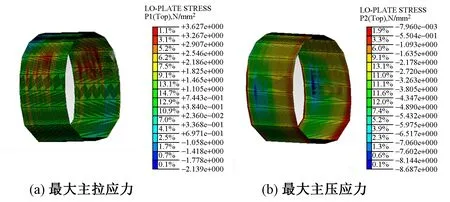

施工阶段分析开挖过程中围岩、喷锚混凝土支护及管棚的应力、变形情况。初支的应力及变形情况能直观反映开挖中的应力和变形变化,为施工提供明确的指导。初支最大应力计算结果见图4,围岩变形计算结果见图5。

图4 初支最大应力(单位:MPa)

图5 围岩变形(单位:mm)

由图4可知:初衬最大主拉应力3.63 MPa,位于拱腰;最大压应力8.69 MPa,位于拱墙;拉压应力均比较小。

由图5(a)可知拱顶最大变形值为9.45 mm,由图5(b)可知开挖过程中横向收敛变形值最大为 6.24 mm,即内缩值为12.48 mm,约在距离坑底8 m处。最大变形发生在横断面拱腰中心,施工中应加强变形观测。

综上可见全断面开挖施工是可行的,加固效果明显。

4 现场施工

4.1 施工工艺流程

拱座基础斜井施工涉及管棚、预应力锚索施工、喷锚支护、垂直出渣等关键工序。其流程为:①施作拱顶145°范围内超前大管棚;②施作洞口环向锁口,并安装洞口40 t龙门吊;③斜井全断面开挖,布眼,钻眼,装药,龙门吊提升料斗出渣,施作锚杆,复喷混凝土,喷混凝土,安装钢拱架;④斜井隧道支护;⑤安装钢筋、冷却管与安装拱脚预埋段;⑥浇筑混凝土。

4.2 管棚施工

4.2.1 拱座基础洞门支护

从导向墙下部支撑墩底面沿拱座基础开挖线方向环向设置C30混凝土墙身作为洞门支护结构。环向墙身结构尺寸为1 m×1 m,墙身内设置环向抗裂构造钢筋。

洞门环向墙施工时先测量放样确定其平面位置,然后利用挖机配合人工风镐掏槽方式进行,与混凝土接触面位于基岩上且须稳固,保证墙身支撑于硬岩上且保证混凝土墙身面与拱座基础面齐平。

4.2.2 钻进

管棚孔的钻进采用水平钻,钻头直径为φ127,在严控外倾角度为3°,并随时检测钻进角度进行相应调整。

钢管顶入时采用人工和借助于挖掘机等机具辅助顶入施工。顶入时应稳妥缓慢,并随时掌握好方向,防止硬顶将管顶弯致使施工中断。

4.2.3 注浆

注浆材料采用水灰比0.8∶1~1∶1的水泥砂浆。向管棚钢管内注浆顺序为先下后上,全孔可采用一次注浆,注浆初压0.8~1.0 MPa,终压2.0 MPa,具体浆液配合比及注浆压力应由现场试验确定。

4.3 斜井开挖与出渣

斜井开挖采用全断面开挖法,一次开挖成形。施工采用人工风动凿岩机钻眼,爆破开挖,每次开挖进尺1 m。

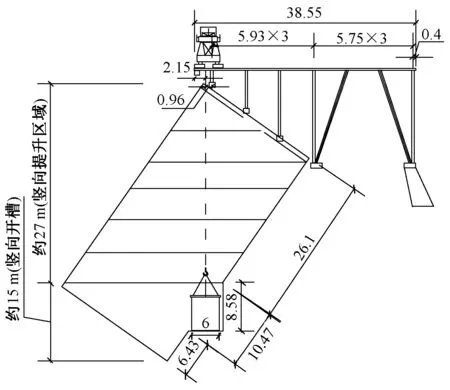

由于主拱基础倾角大,利用一般斜井设备出渣困难,施工进度慢,同时由于施工场地限制采用挖机配合龙门吊提升料斗出渣方式进行施工。

4.3.1 提升设备

提升设备采用移动式30 t龙门吊。其参数:跨度22.3 m,竖向提升高度最大50 m,龙门吊基础采用1.0×0.8×1.0 m,C35混凝土基础,支腿采用φ426×16 mm 钢管、2I40a型钢垫梁,龙门吊轨道采用P43轨道。龙门吊及提升料斗出渣如图6所示。

图6 龙门吊及提升料斗出渣示意(单位:m)

钢管与混凝土基础连接采用1 cm厚预埋钢板焊接形式,钢管与工字钢采用焊接连接,桩板墙上竖向钢管沿龙门吊横向侧面采用4根钢丝绳斜向固定于桩板墙上以增加整体稳定性,其余竖向钢管间采用[14槽钢剪刀撑连接稳固。龙门吊平面位置距离拱顶水平距离最小3 m,在轨道两端设置走行限位装置。

4.3.2 拱座基础斜井出渣

出渣采用挖掘机,通过龙门吊将其提升下放。挖机出渣完毕后放炮前将其提至洞口横移至拱座外侧,待放炮结束后直接吊放至孔底继续装渣、出渣。

单个拱座基础采用2套16 m3料斗装渣,渣土通过龙门吊提升出洞口,由于拱座基础实际角度限制,利用料斗竖直提升运输高度约为27 m,至桩底剩余15 m渣土采用竖向开槽,扩大开挖面方式进行出渣,槽口宽度为6.0 m,高度8.5 m。对于这部分拱架支护暂时不封闭成环,为保证其整体稳定性,此部分设置大拱脚。

4.4 基础斜井洞内支护

预应力锚索是依靠岩体与锚索的黏结摩擦阻力达到对锚固体的支护、加固作用[4-5],由自由段和锚固在基岩中的锚固段组成。因此锚索施工中钻孔、注浆、张拉等各个环节的规范操作和严格把控是确保锚固效果的有力保障。

4.4.1 锚索施工

1)锚索制作

锚索制作时,钢绞线长度应较设计长度增加1.5 m 锚头张拉段。锚索涂刷防腐油脂,自由段锚索外套φ22聚乙烯塑料套管隔离防护。

2)锚索钻孔与注浆

锚索钻孔采用干钻,孔径130 mm,并采用高压风清孔。锚索孔位点误差[6]控制在小于等于10 cm,终孔孔轴偏差控制在小于等于孔深的2%,方位角偏差控制在小于等于3°,确保施工中不出现串孔等现象。

注浆前必须做好封孔,注浆采用M35水泥砂浆,注浆压力0.6~0.8 MPa。注浆采用自孔底向上一次性有压注浆技术,中途不得停灌,保证浆液饱满密实,确保锚固段完全被水泥浆握裹住。必要时对孔口段进行补浆,不得有里空外满的现象,待注浆体强度达到设计强度的70%以上时进行张拉锁定。

3)锚索张拉

张拉作业前必须对张拉机具和仪器进行标定,调校。先预紧张拉,再进行锚索整束分级张拉。采用小千斤顶单股预紧张拉,使钢束绷直和整体张拉时索体受力均匀[7]。预张拉值取0.1~0.2倍设计张拉力值,对锚索进行1~2次预张拉,使锚固体各部分接触密贴,再按设计锁定吨位张拉锁定。锚索张拉分5级进行,即设计张拉力的25%,50%,75%,100%,110%,每一级需要稳定2~5 min,最后一级需要稳定20~30 min。

4.4.2 联合支护形成

锚索张拉通过环向设置的2I20a钢垫梁施加,将力均匀分配给型钢拱架,实现预应力锚索和斜井钢拱架锚喷支护构成联合支护,确保斜井的施工安全。

5 结语

采取预应力锚索+型钢拱架锚喷支护的全断面开挖,再配合龙门进行施工机械及渣土的垂直、纵向运输出渣的施工方法,成功解决了夜郎河大桥超大断面大角度拱座基础开挖支护、出渣等技术难题。该开挖施工工艺获得了2项国家发明专利,出渣装置获得了1项实用新型专利,可供同类工程参考。