油茶籽反螺旋榨油机的设计及应用

赖琼玮,杨耀学,陈劲松,邓一军,凌小辉,吴 丹,黄 闺,成超丽

(湖南大三湘茶油股份有限公司,湖南 衡阳 421141)

目前以油茶籽为原料制取油脂主要采用压榨法。压榨法是用物理压榨方式,从油茶籽中挤压获取油脂的方法,包括土榨、冷榨、热榨。现有土榨法(液压)是我国农户和小作坊最主要的制油方法。冷榨法是指油茶籽在进榨机前不对油茶籽进行加热或炒制,无需精炼即可食用,避免过度加热和过多化学处理影响油脂品质。热榨法是通过对油茶籽130℃高温烘炒处理后压榨,出油率高,风味浓郁。机械化加工企业多采用热榨法进行连续生产[1-3]。

针对以上工艺方法,选择合适的设备很重要。压榨设备[4-5]从结构上分通常有液压、单螺旋、双螺旋[6-8]。目前双螺旋榨油机被广大加工企业采用,特别是压榨油茶籽。在以油茶籽为原料压榨制取油茶籽油过程中,因油料本身含有的糖类、淀粉、蛋白质等[9-11],榨膛内物料极易硬化、抱死,对榨油机性能要求比较高。

传统螺旋榨油机通过变化螺旋导程、螺距进行排列,使榨膛内压力松、紧阶段变化,达到挤压出油目的,但榨膛前段和中间段在大部分挤压出油后,后续榨螺无法提升更高的压力,故在油未挤压出榨膛时,又重新吸收到油料内,随饼排出。

本文以油茶籽为原料,对传统双螺旋榨油机同向螺旋结构的方式进行变化,增加尾端压力,结合油茶籽原料的性质,探讨其对双螺旋榨油机压榨效果的影响[12-14]。

1 双螺旋榨油机设备参数

20型双螺旋榨油机:湖南大三湘油脂机械有限公司;主电机45 kW,压料电机3 kW,送料电机1.5 kW;送料电流控制75~85 A;出饼厚度调节3~5 mm;带松散条。

2 反螺旋榨油机的设计

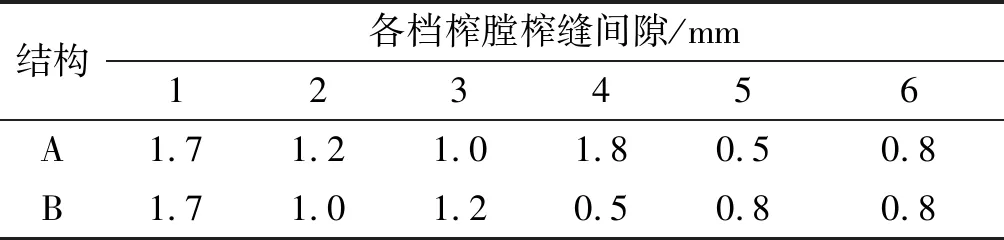

基于人工拧干衣服的原理,在传统榨膛结构A的结构上,设计B结构,即榨膛尾端设置反螺旋,反向推压,以期提高挤压效果。同时在各高压段设置松散条,使高压后松散,再挤压。具体榨螺、榨圈结构见图1、图2。根据变化的榨螺、榨圈结构,重新排列榨膛榨缝,具体见表1。

图1 A类螺旋结构方式

图2 B类螺旋结构方式

表1 各档榨膛榨缝间隙

注:1为进料端。

3 反螺旋榨油机压榨油茶籽油

取新鲜油茶籽(来自湖南大三湘茶油股份有限公司),烘干至水分小于10%,经过剥壳机完全剥壳,获得油茶籽仁原料和油茶籽壳,调节油茶籽含壳率、入榨温度、入榨水分,分别采用A类和B类榨樘结构的双螺旋榨油机进行压榨。参照GB/T 14488.2—2008、GB/T 14489.1—2008、GB/T 15690—2008分别检测油茶籽含壳率、入榨水分及压榨饼含油率。油茶籽入榨温度采用手持式红外线测温仪测定。

3.1 油茶籽含壳率对压榨饼含油率的影响

参考传统压榨工艺,在油茶籽入榨温度50~60℃、入榨水分7%~8%条件下,调节油茶籽含壳率,进行压榨,结果如图3所示。

图3 含壳率对压榨饼含油率的影响

由图3可知,B类榨机结构压榨效果明显优于A类榨机结构。对于B类榨机:随着油茶籽含壳率的增加,压榨饼含油率降低;当油茶籽含壳率达到40%时,继续增加油茶籽含壳率,对油茶籽压榨后压榨饼含油率的影响不大,但大量的油茶籽壳吸油,造成较大的损耗。综合来看,油茶籽含壳率控制在40%为最佳,且B类榨机结构压榨效果相对于A类榨机结构,降低压榨饼含油率约2个百分点。

3.2 油茶籽入榨水分对压榨饼含油率的影响

参考传统压榨工艺,在油茶籽入榨温度50~60℃、油茶籽含壳率40%条件下,调整油茶籽入榨水分,进行压榨,结果如图4所示。

图4 入榨水分对压榨饼含油率的影响

由图4可知,B类榨机结构压榨效果明显优于A类榨机结构。对于B类榨机:入榨水分对油茶籽榨油后压榨饼含油率存在很大影响。当入榨水分大于7%对压榨饼含油率的影响尤为明显,入榨水分越大,压榨饼含油率越大;且当入榨水分大于10%时,水分带油明显,使压榨饼含油率降低;当入榨水分小于4%时,对压榨饼含油率的影响不大,但榨膛内压力大,压榨不顺畅,滑膛,尾部易出油。综合来看,油茶籽入榨水分控制在7%为最佳,且B类榨机结构压榨效果相对于A类榨机结构,降低压榨饼含油率约3个百分点。

3.3 油茶籽入榨温度对压榨饼含油率的影响

在油茶籽含壳率40%、入榨水分7%条件下,调节入榨温度[15],进行压榨,结果如图5所示。

图5 入榨温度对压榨饼含油率的影响

由图5可知,入榨温度对油茶籽压榨后压榨饼含油率存在很大影响,B类榨机结构压榨效果明显优于A类榨机结构。对于B类榨机:随着油茶籽入榨温度的升高,压榨饼含油率降低。因为温度升高油茶籽冷却硬化慢,榨膛内压力正常,压榨顺畅,不滑膛,避免尾部出油;当油茶籽入榨温度达到40℃时,压榨饼含油率最低,但油茶籽入榨温度继续升高时,压榨饼含油率缓慢上升,油茶籽入榨温度达到60℃后,压榨饼含油率变化不明显,因为油茶籽仁柔软,压榨压力上升不高。综合来看,入榨温度控制在40℃为最佳,且B类榨机结构压榨效果相对于A类榨机结构,降低压榨饼含油率约2个百分点。

4 结 论

(1)通过对榨油机结构的设计,制作尾端反螺旋和设计榨膛缝隙,可以有效增加榨油机内压力,与未改进相比压榨饼含油率降低约2个百分点,效果明显。

(2)对于双螺旋榨油机,控制油茶籽含壳率40%、入榨水分7%、入榨温度40℃为最佳,但实际生产操作时,建议油茶籽含壳率35%~45%、入榨水分4%~7%、入榨温度30~50℃,可以使油茶籽压榨更顺畅,出油率更高。

——家用榨油机