某特大桥陆地区超宽超重钢箱梁架设关键技术

陈宏宝

(中交二航局第四工程有限公司,安徽 芜湖 241000)

1 应用背景

随着国民经济和公路纵深发展的需要,我国建造了一大批具有影响力的跨江和跨海大桥。特大桥的建设和技术发展体现了国家的技术水平和经济实力。为推进公路建设转型升级,提升公路桥梁品质,充分发挥钢结构桥梁性能优势,交通运输部研究决定推进公路钢结构桥梁(包括钢箱梁、钢桁梁、钢混组合梁等桥梁)建设[1]。钢结构桥梁节段自重大,运输、转场和架设等施工工序对设备性能要求极高,在跨江和海湾具有良好水深环境中,可利用大型运输和起重船舶予以实现。在城市,交通便利,只要节段重量分块合理,施工难度也相对较小。当钢桥位于城市以外交通不便的陆地区,可靠有效的架设方案选择显得尤为重要。

2 工程概况

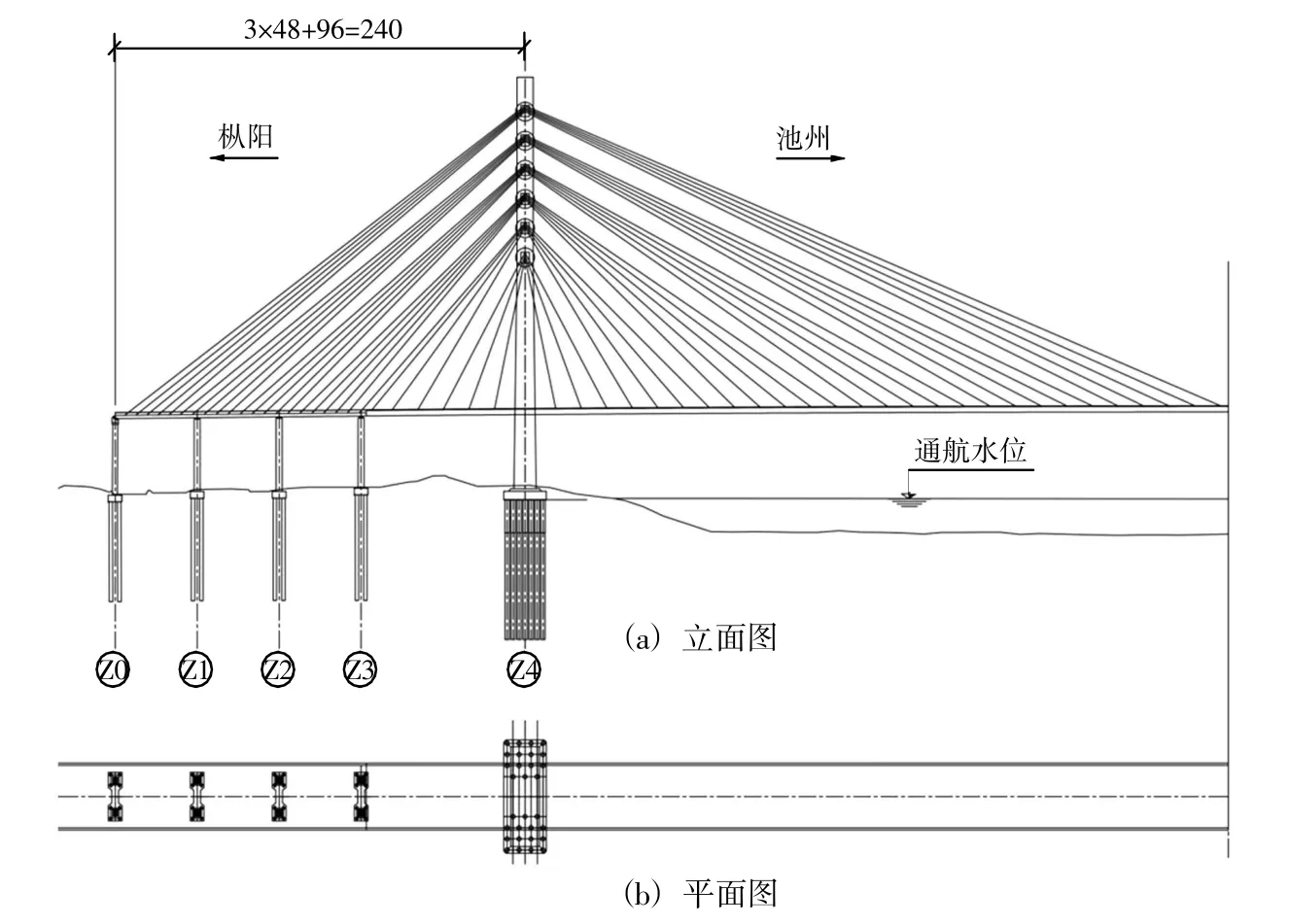

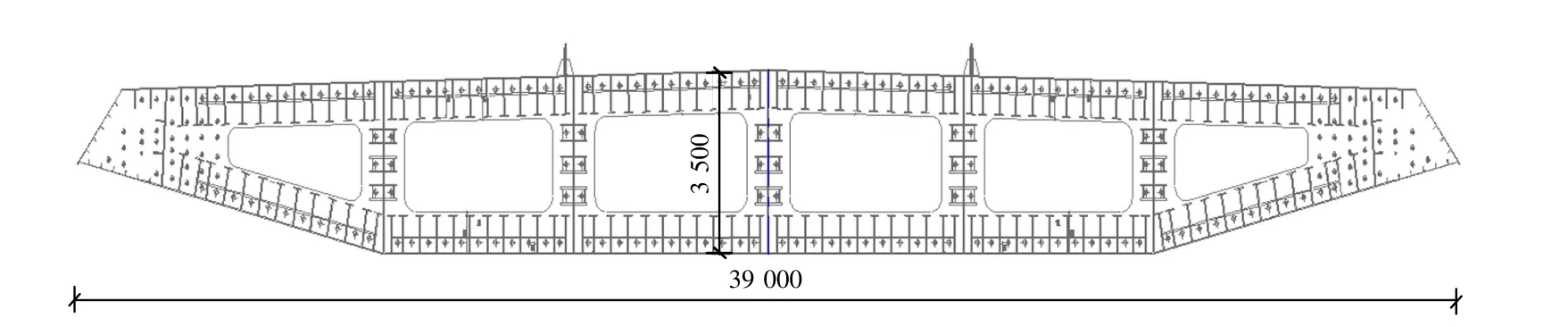

池州长江公路大桥主桥采用单侧不对称混合梁斜拉桥(主跨828 m),大桥北岸枞阳侧北主墩(Z4号)位于长江大堤二级压浸台上,北边跨和辅助跨全长240 m,均地处陆地区,上部结构采用现浇预应力混凝土箱梁(Z0号-Z3号,长144 m)与钢箱梁(Z3以南,长1 301 m)相结合结构构造,桥跨布置为3×48 m+96 m(桥跨总体布置见图1)[2]。钢混结合段为钢箱梁和混凝土箱梁过渡连接段,位于Z3号墩墩顶靠江侧,节段长度12.2 m,高度3.5 m,桥面(含风嘴)全宽39 m,一次性吊装重量达550 t(钢混结合段横断面布置见图2)。

图1 池州长江公路大桥主桥北边跨和辅助跨布置图(m)Fig.1 Layout of north side span and auxiliary span of Chizhou Yangtze River Highway Bridge(m)

图2 钢混结合段(DJH)横断面布置图(mm)Fig.2 Cross-sectional layout of the steel mixing section(DJH)(mm)

3 陆地区钢箱梁架设方案比选

Z4号北主墩所处位置二级压浸台上,均在常水位以上,相当于陆地Z3号-Z4号墩之间共有5片钢箱梁(含钢混结合段)。该5片钢箱梁上跨交通繁忙的长江大堤(县道X028)。施工准备阶段共考虑了3种方案,即高支架滑移方案,绕塔矮支架滑移+变幅式桥面吊机吊装方案,绕塔矮支架滑移+提升门架提升方案。

3.1 高支架滑移

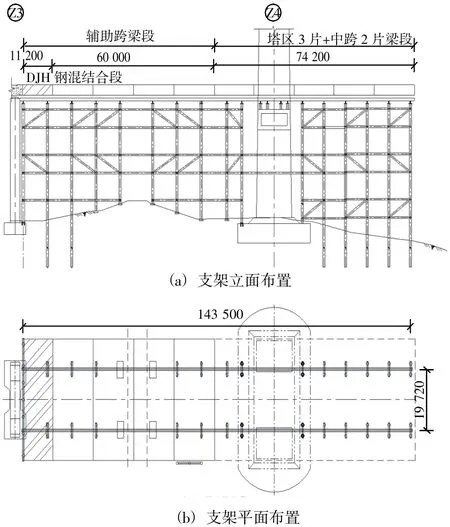

与塔区3片和中跨岸滩区2片,累计共10片梁段,一并搭设整跨高支架(见图3),从江侧采用大型起重船逐块起吊钢箱梁,按先后顺序越过索塔塔柱滑移就位。本项目钢箱梁斜拉索锚固构造为锚箱结构,锚箱位于风嘴内,由于钢箱梁需要从索塔两塔柱之间穿越,锚箱和风嘴需要现场后装,焊接质量和索导管精度均难以保证。

图3 纵向滑移高支架布置总图(方案1)Fig.3 General plan of vertical sliding height bracket arrangement(Option 1)

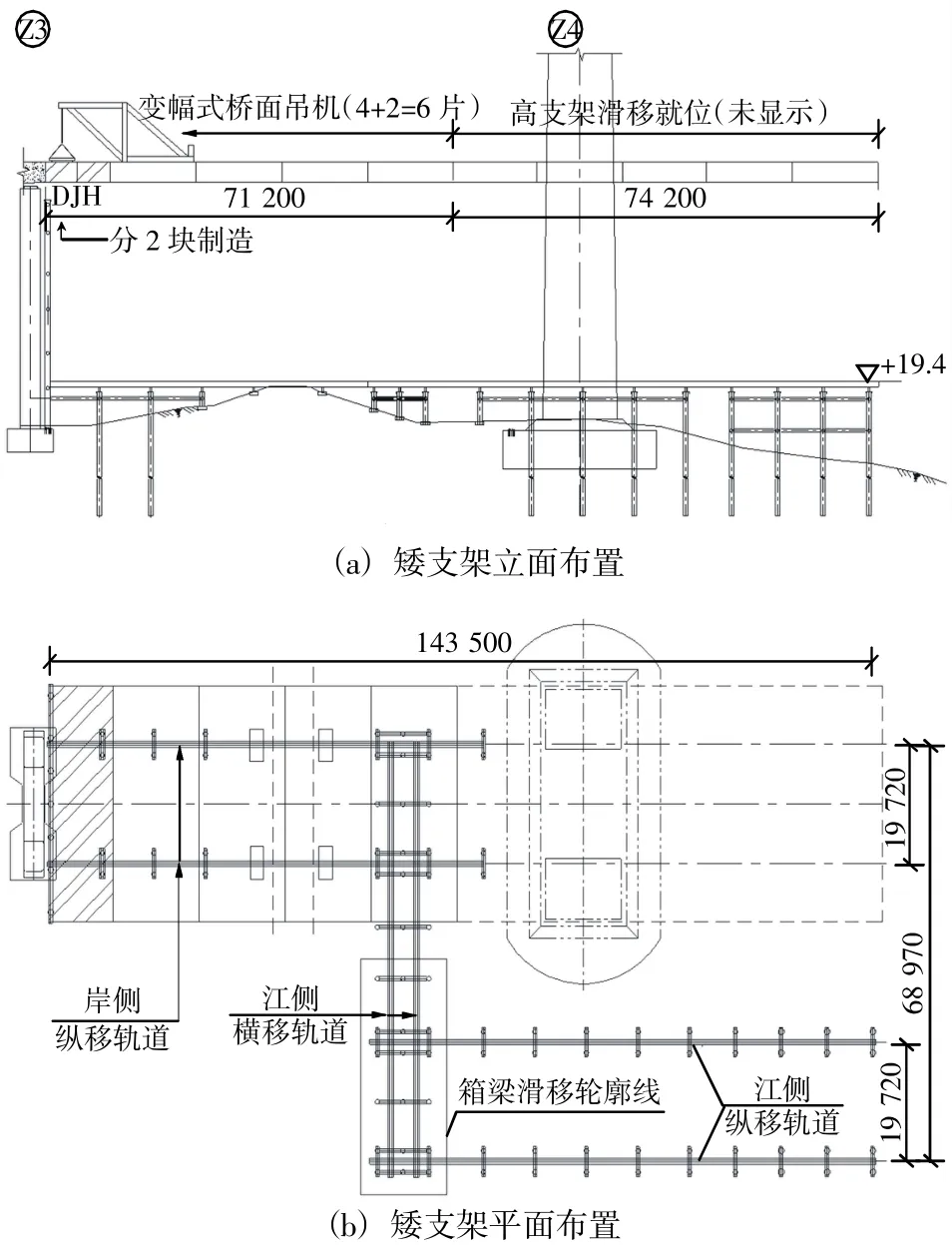

3.2 绕塔矮支架滑移+变幅式桥面吊机吊装

与高支架对应的是搭设绕塔矮支架(见图4),绕塔矮支架分3段,江侧纵移段布置在索塔的上游或下游一侧,岸侧纵移段布置在桥位的正下方,两段纵移支架在索塔靠岸侧用横移支架连成整体。为确保大堤县道畅通,矮支架顶标高与长江大堤堤顶保持一致。辅助跨钢箱梁就位按照先纵移过塔→再横移至桥位正下方→最后纵移至待安装梁段的正下方。

辅助跨标准梁段(D1)与中跨标准梁段采用桥面吊机同步对称悬臂吊装施工。钢混结合段在工厂内加工成长度大致均分的梁,使得单个梁段吊装重量均小于桥面吊机额定吊重,继续采用桥面吊机吊装。该方案的不足之处有3点:1)钢混结合段内部结构复杂,现场焊接质量难以保证;2)靠Z3号墩一侧梁段与墩身重叠2.2 m,钢混结合段不能正位起吊,需要采用变幅式桥面吊机[3]起吊就位,该2个分块的吊装顺序为先岸侧(与混凝土箱梁对接)后江侧(相当于边跨合龙段),投入大;3)钢混结合段起吊安装时间较晚,需要等待钢混接头与边跨混凝土梁连接后,才能继续主桥上部结构施工,工期推迟至少45 d以上。

图4 变幅式桥面吊机+绕塔矮支架布置总图(方案2)Fig.4 General plan of deck crane with variable amplitude and low bracket arrangement of winding tower(Option 2)

3.3 绕塔矮支架滑移+提升门架提升

本方案(见图5)与方案2的区别是钢混结合段的吊梁方式。钢混结合段整体制造,滑移至Z3号墩靠江侧的矮支架上,然后搭设提升门架[4]提梁,提升门架兼具提升和纵移功能。钢混结合段提升至桥面高度后,启动纵移千斤顶,将钢混结合段纵移至其设计位置,利用门架搭设斜支撑临时就位后,再搭设高支架,将钢混结合段的江侧支点(岸侧支点在Z3号墩顶)从临时改为可靠的落地转换支架上,完成钢混结合段的提升就位。由于不采用桥面吊机起吊,可先期完成起吊,确保边跨钢混结合段提前与混凝土箱梁结合后备用,施工质量可靠,施工工期显著缩短。

绕塔矮支架规避了所有辅助跨钢箱梁(5片)风嘴后装的风险,提升门架解决了超宽和超高、超重钢箱梁难以采用常规吊装工艺的麻烦,且在3种方案中支架和设备投入量较小。另外,提升门架与龙门吊以及大吨位吊车等其他起升设备均进行了比选。门式起重机在使用过程中非常方便,但门式起重机对场地要求比较严格,安装、运输一次都需要大量的时间、人力和物力,且门式起重机为特种设备,必须有专业安装操作人员,还需要通过质量技术监督部门的验收,才可以投入使用。市场上也很少有性能参数达到500 t吊重和50 m吊高的吊车,即便抬吊。桥位两侧为民房,基本不具备大面积开阔场地供吊车占位。

图5 门架提升+绕塔矮支架布置总图(方案3)Fig.5 Gate frame lifting+winding tower short bracket layout master map(Option 3)

经综合比选,采用方案3,即“绕塔矮支架滑移+提升门架提升”作为钢混结合段起升就位的方案。

4 提升门架设计与施工

4.1 提升门架设计

根据提升门架的功能和使用要求,其结构主要由五大系统组成,由下向上依次为钢管支撑系统、载荷转换支架、主梁系统、操作平台和提升系统。钢混结合段提升门架系统见图6。门架主要系统简介如下:

1)钢管支撑系统,采用现场已有大量的φ800×10钢管桩,江侧落地支架采用格构柱[5]型式,岸侧采用排架桩[5-6]支撑在Z3号墩顶靠岸侧;

2)荷载转换系统,在梁段提升至桥面后,利用江侧格构柱搭设钢管斜支撑(岸侧支撑在Z3号墩),拆除门架前搭设落地支架,将梁段江侧搁置支撑点转换至落地支架顶;

3)主梁系统,为一次性使用,采用刚度大自重轻的国产321型贝雷梁组,贝雷梁自重轻,易装拆,且可由多种组合可供选择,为临时结构首选[7]。通过先移梁后搭设门架再提升梁段,将主梁由横桥向(跨距>39.0 m)布置调整为纵桥向布置,即门架纵桥向跨距取13.0 m>梁长12.2 m;

4)提升设备采用4套450 t行程200 mm的连续千斤顶,纵移(2.2 m)设备采用4套60 t行程200 mm的穿心千斤顶。贝雷主梁顶设纵向整体移动轨道(2HM588×300型钢),确保各起吊点纵移同步。

图6 提升门架结构示意图(mm)Fig.6 Structure diagram of lifting door frame(mm)

对提升门架采用MIDIS软件[8]建模进行结构分析计算,钢混结合段提升至安装高度,往Z3号墩滑移2.2 m,在风速13.6 m/s作用下,为最不利工况,提升门架贝雷梁最大应力σmax=220.6 MPa<[σ]=257 MPa,钢管支架最大应力 83.7 MPa<[σ]=170 MPa,贝雷梁最大变形-31 mm<L/500=42 mm。可见,提升门架结构强度和刚度满足要求。

4.2 提升方案施工

1)提升门架搭设

基础及立柱钢管桩施工,基础钢管桩与钢箱梁滑移矮支架一并采用“履带吊+振动锤”搭设到位,钢管桩的沉桩贯入度控制为主,标高进行校核,确保桩基承载力。立柱之间采用φ426×6钢管平联和斜撑,减小立柱的悬臂端长度,确保格构柱和排架桩抗压稳定性和立柱的整体稳定性。其中,立柱钢管桩在钢混结合段就位后开始搭设,转换支架在钢混结合段提升到位后开始搭设,两道工序前置工序必须完成后才能进行本道工序,不能错乱。

立柱顶分配梁安装,采用双拼2HM800×300型钢,安装前对立柱顶进行加劲处理。

贝雷纵向主梁安装,贝雷桁架采用标准花架连接成4榀分别进行吊装,要求节点位于分配梁顶,用U形卡固定。相邻榀贝雷桁架之间采用型钢剪刀撑和平联进行连接,提高主梁的整体稳定性。贝雷梁5片1榀,单榀长27 m,重13.5 t,采用80 t履带吊直接起吊安装。

提升系统等附属设施安装,由于主梁提升至桥面以上后,需要纵向向岸侧平移2.2 m后才能准确落梁就位。因此,主梁上需设连续千斤顶纵移轨道。纵移轨道由2HM588×300型钢组成,卡固在贝雷主梁上,纵移采用精轧螺纹粗钢筋拖拉的方式进行。

2)提梁施工

提升门架安装完成后,对各个构件进行全面检查和完善,然后才能进行试吊和最终提升作业。试吊过程中,在主梁跨中和立柱顶设置沉降观测和变形观测点,实测数据与理论计算数据吻合后,开始正式起吊。钢混结合段提升安装步骤示意图见图7。

图7 钢混结合段提升施工步骤示意图Fig.7 Construction step diagram of steel mixing section lifting

5 结语

1)超重钢箱梁的运梁和架梁方案的选取,直接关系到施工成本和施工质量。本工程先后考虑了1种高支架和2种矮支架实施方案,在对方案进行充分经济技术比较后,最终选择“绕塔矮支架滑移+提升门架提升”工艺,满足了现场施工需要,节约了工期,且减小了支架材料和设备的投入,节省了大量的施工成本。

2)按照常规思路,先门架搭设后移梁再吊梁,进行钢混结合段吊装施工。因江侧门架需要满足钢箱梁滑移通过,导致提升门架的横桥向跨距超过39 m,对主梁的抗弯性能要求极高。施工采用先移梁后搭设门架,最后提升安装,将提升门架的跨距降低了2/3,门架主梁的受力安全储备显著提高,现场安全可控,临时措施材料投入也有一定程度地减少。

3)提升门架施工完成后,经过现场验证,结构安全可靠,各构件内力和变形基本与设计相符。目前池州长江公路大桥跨江主桥辅助跨钢混结合段已施工完成,经检验,性能优良,外观优美,为类似大桥超宽、超高和超重钢箱梁施工提供了宝贵的经验。