基于双轴耦合的采煤机截割部双电机协调控制

崔艳芳

(西山煤电股份公司 屯兰煤矿,山西 太原 030200)

随着科学技术的不断进步,采掘机械设备向着现代化、智能化、数字化方向发展。采煤机是采掘机械的重要设备,而截割部是采煤机的重要组成部分。随着大功率采煤机的不断应用,对截割部的电机也提出了更高的要求[1]。

目前截割电机在外观体积、制造成本、在线可靠性等方面还存在着一定的技术难题,大多使用的是由两台变频器来分别控制两台截割电机“一拖一”的控制方式,即采取主、从变频器的控制方式[2]。

对于双电机的耦合协调控制,国内外的学者进行了许多研究并取得了一定的成果。Koren等[3]提出了交叉耦合控制思想;Tomizuka等[4]将自适应前馈控制引入到同步控制中以提高系统的动态性能和抗干扰能力;陈庆伟等[5]提出了一种“差速负反馈”同步联动控制方案;李力等[6]针对双电机转速同步的问题,提出了偏差耦合同步控制策略。但是很多协调控制策略还存在控制调整精度不够,电机参数一致性存在一定的偏差,信号反馈延时甚至偏差等问题,极大影响电机和传动系统的寿命和可靠性,因此有必要改进现有截割双电机的协调控制策略,提高系统控制精度,提升采煤机工作的安全可靠性[7]。

1 采煤机截割部电机数学模型

采煤机在截割煤岩的过程中需要消耗整机的大部分功率,因此通常对电机设置过载保护,电机过载保护曲线如图1所示。

采煤机截割功率和煤岩性质、运动参数、滚筒结构参数等因素有关。截割功率随着牵引速度的增大而增大。目前采煤机工作时截割部采用恒功率自动调节,以截割部满载或速度达到司机设定的最大允许值为设定目标。当截割功率大于额定功率时,系统自动降低牵引速度,当截割功率小于额定值时,则系统自动提高牵引速度,确保采煤机能够在稳定的工作效率下运行。

图1 电机过载保护特性曲线

为了研究截割部电机的动态响应,建立了三相交流异步电机的数学模型。三相绕组在空间对称分布,沿逆时针方向各绕组轴线互差120°电角度,转子按逆时针方向旋转,三相交流电机定、转子绕组的空间分布纵向剖面如图2所示。

图2中:sA和sA'、sB和sB'、sC和sC'分别表示A、B、C三相定子绕组;ra和ra'、rb和rb'、rc和rc'分别表示a、b、c三相转子绕组;定子A相绕组轴线正方向为空间位置参考方向即sD轴,转子绕组a相轴线即rα轴超前sD轴θr电角度。

式中:Rs、Rr分别为定、转子绕组电阻;usY、urY、isY、irY、ψsY、ψrY(Y=A、B、C、a、b、c)分别为定、转子绕组电压、电流和磁链。

电流和磁链方程:

(3)

式中:Lss、Lrr、Lsr=LrsT均为3×3的电感子矩阵,分别表示定子绕组电感矩阵、转子绕组电感矩阵和定、转子绕组之间的互感矩阵。

(4)

式中:Ωr为电子旋转角速度;Tj为发电机组转动惯量;Tm为机械力矩;Te为电磁力矩。

2 采煤机双电机主从控制系统分析

截割双电机性能的好坏直接影响着采煤机的工作效率及可靠性。针对采煤机截割部双电机常用的主从控制方式,以MG300/700电牵引采煤机为研究对象分别进行Simulink仿真分析。主从控制框图如图3所示。

图3 主从控制框

采用主从控制,主电机的输出转速作为从电机的转速参考值,由此可知任何加在主电机上的速度或负载扰动都会直接影响到从电机,但任何从电机上受到的扰动不能反馈到主电机,当负载发生变化时,电机之间的同步精度将会受到很大影响,并且从电机有一定滞后。

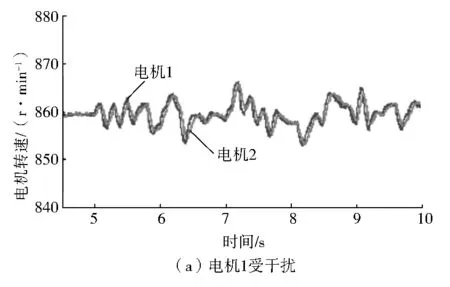

通过给主电机和从电机施加随机负载来分析主从控制下两电机的同步性能,见图4,仿真中电机转速恒给定为90 r/s。由图4可以看出,当两电机为主从控制方式时,电机1为主电机,电机2为从电机,从电机会因为主电机受到的扰动而被扰动,而当从电机受扰时,主电机不会受到影响。也就是说一旦从电机受到扰动,那么两电机将会失去同步状态,极大影响电机的工作效率。

图4 基于主从控制的单个电机受扰时两

图5 两电机电流有效值仿真曲线

两电机电流有效值仿真曲线如图5所示,由图5可知,两电机在启动过程中由于从电机滞后的原因导致偏载运行,单个电机电流过大、长期过载运行,电机将发热,易损坏电机[9]。由此可知传统采煤机主从控制在变速过程中,两电机会因为信号延迟或者从电机的负载波动而导致失去同步。

基于上述原因,本文提出一种基于双轴耦合的控制方式,将双电机的转速差作为补偿进行调节,从而提高双电机的转速同步性。

3 基于双轴耦合的采煤机截割电机控制研究

将两电机的实际转速差通过耦合控制器作为附加信号输入到两电机的转速调节器中,使得两电机实际转速差能尽可能的消除,从而获得良好的同步控制精度。双轴交叉耦合控制框图如图6所示。

依据图6采用Matlab/Simulink建立仿真模型,在同样的仿真条件下仿真变速工况,在5 s时给定电机信号由60 r/s上升到90 r/s。图7分别为电机1、2受干扰时交叉耦合控制两电机转速响应曲线,从图中可以明显看出交叉耦合控制下的两电机转速同步精度很高。这是由于交叉耦合控制中增加的速度耦合控制器,两电机的速度信号是同时给定,两个电机互为主从,无论哪个电机受到扰动始终都能保证同步。

图6 交叉耦合控制框

图7 基于双轴耦合控制的单个电机受扰时两电机的转速响应曲线

对比这两种控制方式下的电机转速误差区别,如图8所示。从仿真结果可以看出,交叉耦合控制下的两电机的同步精度在正常调速工况下明显要好于主从控制,而且波动幅值更小[10],因此交叉耦合控制在变速工况下的高同步性能有利于提高两变频器的利用效率。

图8 转速偏差仿真曲线

4 结 语

本文提出一种高效的双轴耦合的双电机控制方式,并以MG300/700电牵引采煤机为例对截割电机控制方式进行Simulink仿真,通过仿真分析研究可得到如下结论:

1) 传统的主从控制偏载现象较为明显,极大影响电机的工作效率,会造成电机及传动装置的损坏。

2) 提出的双轴交叉耦合的控制方式,速度同步精度高,极大改善偏载现象,提高变频器的利用率。

3) 双轴交叉耦合控制便于控制,易于实现,该控制方法具有很强的现实意义,可为企业节约成本,提高工作效率,创造一定的经济效益。