直流蓄换热技术在工业炉节能领域的应用

1.引言

随着社会的发展,人类对能源的利用逐步增加,加重了空气污染,其中工业污染占比较大,污染物种类多,对人类、动植物的生存产生了严重影响。其中CO2的大量排放,也是引起温室效应的直接原因。直流蓄热技术的应用,可以使传统换热工业炉的热利用率由50%提高至80%-85%以上,NOx排放量明显降低,而且设备维护费用低,蓄热体介质更换方便快捷,使用寿命长,使用领域可以扩展到所有燃烧式加热炉,发展前景广阔。

2.直流蓄换热装置的特点

2.1 传统蓄热烧嘴的局限性

蓄热烧嘴结构是由陶瓷烧嘴和蓄热室两部分组成,蓄热室内填充蓄热材料,分为蜂窝体和陶瓷球两种,常用的是蜂窝体。蓄热烧嘴成对安装在炉窑侧壁上,通过换向阀操作。其特点是一套系统至少有两个烧嘴,对称分布,两个蓄热器,一个热能回收系统、相应的换向控制装置。虽然蓄热式烧嘴可节省能源70%,提高燃烧效率90%,但其使用领域有很大局限:要求炉体成轴向对称分布,烧嘴对称分布,这样才能保证进气量和排气量平衡,使炉内气压波动幅度小,温度场均衡变换,有利材料加热;另外燃料必须为气体,以混燃形式燃烧,才能保证充分燃烧。

山东某厂φ100生产线环形炉在2016年进行了蓄热烧嘴改造,结果并不理想。初期改造是内侧9个烧嘴为一组,外侧15个烧嘴为一组,以进行蓄热换向燃烧,结果导致炉内气压剧烈波动,热量从炉门、烟道、观测孔不断涌出散失,使得钢坯加热时间变长,氧化皮增多。由于温度场不稳定,容易引起钢坯局部过烧,轧制开裂现象时有发生。经过一个月的测定,每吨天然气用量只比改造前节省2m³。由于烧嘴寿命只有6个月,改造及维护成本较高,因而出现了节能不节钱的现象。半年后进行了蓄热烧嘴的重新组合,取外侧的9个烧嘴与内侧配合,外侧的其余6个烧嘴,相邻组对。最后相邻组对的蓄热烧嘴只维持了3个月便被破坏。这是因为相邻的一对烧嘴在其中一个排出烟气的过程中,吸入了相邻未完全燃烧的混燃气体,使得在蓄热室中继续燃烧,产生高温。排出的烟气中含有氧化铁气氛,与蓄热体基体反应生成了低熔点化合物,破坏了蓄热基体。

2.2 直流蓄换热装置的设计

2.2.1 直流蓄换热装置结构见图1。

图1 直流蓄换热技术设计原理图

其工作原理是:在同一时间,四个三通电磁阀同时动作处于图1的A状态,电磁阀(4)关闭通往热烟气管道(2)的通道,保持和热空气管道(3)的连通,电磁阀(1)关闭通往热空气管道(3)的通道,保持和热烟气管道(2)连通,电磁阀(5)关闭通往冷空气管道(6)的通道,保持和废烟气管道(7)连通,电磁阀(8)关闭通往废烟气管道(7)的通道,保持和冷空气管道(6)连通,燃烧后的热烟气经热烟管道(2)进入蓄热体独立型腔(9)冷却放出热量后,流动到废烟气管道(7)经引风机排到大气中,冷空气经管道进入蓄热体独立型腔(10),经预热后进入热空气管道(3);经过一定时间后,四个三通电磁阀同时换向,处于图1的B状态,电磁阀(4)关闭通往热空气管道(3)的通道,保持和热烟气管道(2)的连通,电磁阀(1)关闭通往热烟气管道(2)的通道,保持和热空气管道(3)连通,电磁阀(5)关闭通往废烟气管道(7)的通道,保持和冷空气管道(6)连通,电磁阀(8)关闭通往冷空气管道(6)的通道,保持和废烟气管道(7)连通,燃烧后的热废烟气经热烟管道(2)进入蓄热体独立型腔(10)冷却放出热量后,流动到废烟气管道(7)经引风机排到大气中,冷空气经管道进入蓄热体独立型腔(9),经预热后进入热空气管道(3)。蓄热室(9)和(10)中装有陶瓷蓄热球和蜂窝蓄热体。

2.2.2 直流蓄换热装置的应用计算

(1)环形炉参数

加热参数:进料温度20℃,出料温度1280℃。

炉膛排出烟气平均温度1200℃ ,空气预热进炉温度900℃ ,废烟排入大气时130℃。

炉膛高度:预热段1米, 加热段1.6米,均热锻1.2米。

天然气成份见表1:

(2)燃料计算

天然气低发热值:Qd=36310.4kJ/Nm3

=2×93.96+3.5×3.29+5×0.33×1.1=10.57Nm3/Nm3

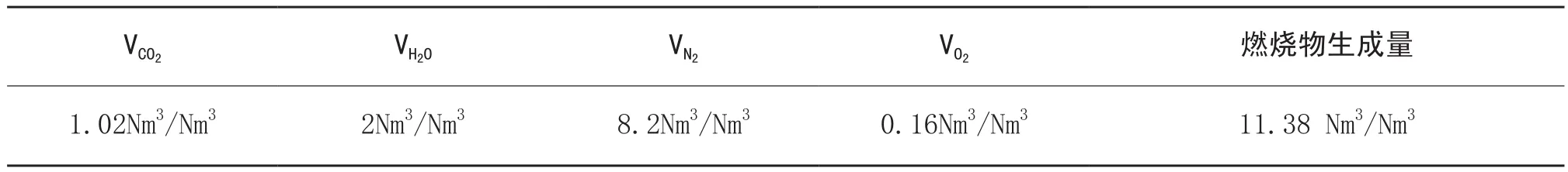

(4)燃烧产物生成量及成分见表3。

2.2.3 蓄热室主要设计尺寸计算

(1)热量收入:燃料燃烧的化学热量:

(2)预热空气带入物理热量:

Q2=(Ck高tk高-Ck低tk低)n L0B燃=1.4×(900-20)×1.1×10.57×B燃=14324.5B燃(kJ/h)

表1 天然气的组成成份体积百分比 %

表2 湿天然气中各种成份体积百分比 %

表3 1Nm3的天然气完全燃烧产物中各种成分的体积

(3)铁氧化反应放出热量:

Q3=4.18×1350Ga=4.18×1350×30×1000×2.5%= 4.23×106Kj/h

(4)炉子共获得热量:

Q入=Q1+Q2+Q3=36310B燃+14324.5B燃+4.23×106kJ/h

(5)金属坯料带出热量:

Q4=P(C出t出-C进t进)=30×1000×(892.6-2.28)=2.67×107kJ/h (1300℃、20℃时比焓)

(6)出炉烟气带走热量:

Q5=B燃V(C废出t废出-C废环t废环)=B燃11.38×(1.432×150-1.379×20)=2130.6B燃kJ/h

(7)炉体砌筑散热或蓄热损失热量:

炉体散热:Q6=3.29×106kJ/h(见表4、表5)。

查阅工业炉设计手册,炉体耐材导热系数,通过方程:

(8)炉门、观察孔因辐射散失热量:

(9)水封槽散热:

循环水散热:Q8=A×1000×(t工-t常)×Cp×4.18+G×1000×i×4.18

=32×1000×(50-20)×1×4.18+1.2×1000×539×4.18=6.7×106kJ/h

(10)其他热量损失,一般取热量收入的3%-5%。取3%,即Q9=0.03入

(11)根据热平衡Q入=Q放得:B燃=719Nm3

(12)炉子热量利用率:ξ=62.52%

3.直流蓄换热换向装置的设计参数

3.1 风管道设计参数

(1)风机需供应冷空气量:719×10.57=7600 Nm3/h

(2)初选空气流速:冷空气V冷空9m/s。

钢铁设计手册查表6-7得:冷风管道直径D冷空=560mm

(3)由伯努利方程P=ρv2/2+P0(P总压 ρ空气密度 v风速 P0静压)

得:P=1.29×12×12÷2+50=142.88Pa D冷烟=冷烟管道600mm

表4 各段炉壁内表面平均温度列表 ℃

表5 炉体内衬耐材及厚度 mm

表6 各加热段不同部位热流 kJ/m2.h

3.2 蓄热室断面积计算

(1)气体流经的蓄热球体(直径2cm),按照密排结构可知,孔隙率为9.35%,每个孔截面积为:3.2×10-5㎡,相当于管直径D蓄=3.19mm的细管道。

设定有效流量面积相等(取热烟管道直径),蓄热室截面为:

D蓄=S热烟÷9.35%=3.14×0.42÷9.35%=5.38m2。

相当于气体由管道直径3.19mm的2887根细管道汇集进入直径800mm的总管道(热烟管道)。

(2)热空气在蓄热室被加热到900℃时的速度头

考虑到阻力及流量损失可以采用风压800Pa,流量10000m³/h的低压鼓风机。

(3)同理可以得出引风机风压1000Pa,流量14000m3/h的低压引风机为优选。

4.三种蓄热节能在环形转底加热炉中的应用对比

4.1 不同余热回收原理的热量回收效果

以山东某无缝管厂为例,2016年底对采用换热方式的φ33米环形炉进行了蓄热烧嘴改造,与采用直流蓄换热装置的效果对比数据。每吨钢坯加热到1280℃出炉,各项指标对比见表7。

4.2 三种热量回收方式结果分析

4.2.1 烟气的散热量

换热式:交流蓄热式:直流蓄换热式= 7.19:6.73:1。

交流蓄热相对换热方式热的回收效率高,烟气带走的热量反而接近于换热方式,原因是烧嘴分布不对称,进出气体总量失衡,导致炉压由50Pa到240Pa的频繁震荡,“高压”状态下,高温烟气由出料口、进料口、观测孔等处大量外溢,带走热量,所以交流蓄热,烟气损失热量也比较多。换热式炉压能够保持微正压,并一直平稳,高温烟气通过热交换效率较低,一般为40%。直流蓄换热式,高温烟气余热回收率90%,且保持炉内恒压,在微正压状态,烟气直接散失的热量很少,故直流蓄热式烟气余热回收率最高,烟气热量散失最低。

4.2.2 炉体散热量

换热式:交流蓄热式:直流蓄热式=1.14:1.03:1。

出现这种情况的原因:热交换式消耗燃料最多,生成的烟气最多,炉体内衬及炉皮表面相对得到更多热量的支持,温度普遍相对其它两种方式较高,散热也较多。交流蓄热式炉体散热更接近直流蓄热式,是因为部分烟气直接在“高压”时溢出,炉衬得到热量相对减弱,温度梯度相对“较小”,散热也相应减弱,这种影响主要体现在一加热段和预热段。

4.2.3 水吸热损失

换热式:交流蓄热式:直流蓄热式= 2.91:2.99:1。

换热式出现这种情况的原因:①热交换式烟气流量最大,随着烟气流动,水蒸汽分压衰减快,不断依靠水的蒸发补充。②流速快在一定程度上加速了水的表面蒸发。③预热段、第一加热段烟气平均温度稍高于直流蓄热,水表面得到的热量充足,对水的提温快。对于交流换热式除具有换热式的上述三个特点外,炉压起伏频繁,烟气扰动更剧烈,更利于水的蒸发和热传递,所以热损失比换热式还高一点。

直流蓄换热出现这种情况的原因:①炉压微正压,保持恒定。②生成烟气少,流动量小,水蒸气分压容易饱和,减少蒸发量。③预热段、第一加热段,高温烟气流量少,平均温度相对“较低”,水的蒸发热传递速度减小。

表7 三种热量回收方式炉子不同部位热量散失数量表

由三种余热回收方式的总散热量对比可知,直流蓄热在节能领域,特别是在非对称炉体余热利用方面有着独特的优越性。

5.经济效益分析

以年产25万吨的φ33米环形炉为例:(1)每年节省燃气:(47-24)×250000=5.75×106m³。节省燃料费用:3×5.75×106= 1725万元。(2)每年减排CO2量:1.02×5.75×106×1.977 = 11595吨。

6.结论

直流蓄换热节能技术,烟气余热回收率高,应用领域可扩展到所有燃烧加热炉领域。据国际能源署(IEA)发布的2018年报告,受能源激增和天气因素影响,全球二氧化碳排放量创历史新高,达到330亿吨,其中约1/3来自煤炭。我国在温室气体减排上仍然面临巨大压力。

根据我国无缝管年产4000多万吨测算,直流蓄换热技术的应用,将节约天然气达1亿立方米,减排CO2量186万吨。随着直流蓄换热技术在燃烧式工业炉的全面推广,将为我国的节能减排和环境保护做出巨大贡献。