某反应釜盘管泄漏失效分析

吕斌峰

(森松(江苏)重工有限公司上海分公司,上海 201323)

某系统反应釜使用后发现有冷却水从釜体外部保温层内流出,该盘管材质为SA-240 304L,该釜冷却水使用后会有60s 的时间进行气体吹扫以排出管内积水(不排除有水分残留)。经拆开保温后发现,最下面一根盘管有2 处裂纹,经超声波测厚仪测量,该处壁厚检查未见明显异常,如图1(a)所示。取样切开后发现有严重锈迹,如图1(b)所示。为了查明失效原因,取样进行化学成分检测,拉伸试验,金相检验等试验。

图1 实物裂纹照片

表2 管子拉伸试验结果

图2 金相照片

1 理化试验

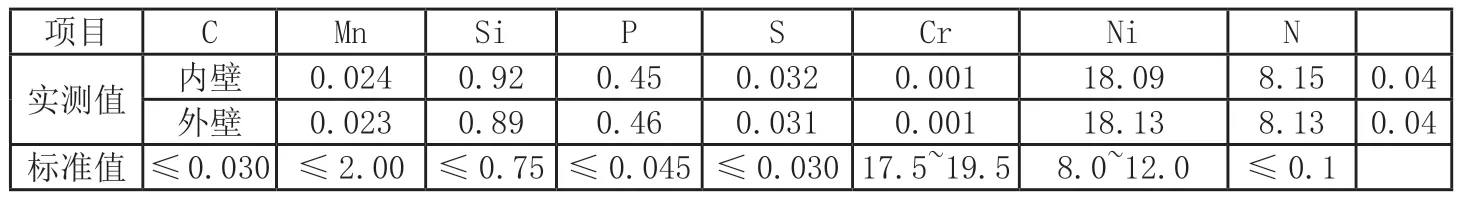

1.1 化学成分分析

如图1(b)所示化学成分样品处取样,采用台式直读光谱仪对接管外壁及内壁进行化学成分分析,结果见表1。结果显示,其成分满足标准要求。

1.2 拉伸试验

在裂纹附近处纵向取样进行室温拉伸性能试验,拉伸试样宽度为12.5mm,厚度按原管壁厚,按照GB/T228.1 试验方法进行拉伸试验,试验结果如表2 所示,满足标准要求。

1.3 金相检验

将切割后的管子沿裂纹处取样进行金相检验,将样品打磨抛光用10%草酸电解腐蚀后,在金相显微镜下放大12.5倍观察裂纹走向,可以看出从管内壁往外壁扩展,见图2 所示。分别放大100X,200X,500X 后观察,金相结果显示:组织为奥氏体组织,裂纹主要为穿晶裂纹,其裂纹呈明显的支状裂纹,见图2 所示。

表1 管子内外壁化学成分

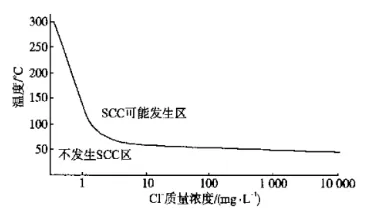

图3 奥氏体不锈钢SCC 与氯离子浓度和温度的关系

由以上理化试验结果,可知此盘管材料的化学成分、拉伸试验性能均满足标准要求。金相检验结果表明,材料组织为正常奥氏体组织,裂纹由内壁向外壁扩展,裂纹主要为穿晶裂纹,呈枝状分布。

2 分析与讨论

经过调查了解,本项目所使用的盘管材料为304L 材料,盘管由板材冷成形压制而成,本身应力较大,加上焊接过程还会再次增加应力,导致材料内部存在较大应力,且冷却水中CL 离子浓度高达210ppm,温度达180℃,具备了产生应力腐蚀开裂的三要素,很容易产生应力腐蚀开裂(SCC)。

温度是影响应力腐蚀的重要因素之一,随着温度的升高,发生SCC 的氯离子浓度在降。由文献可知当温度达到180℃时,较低的氯离子浓度即可发生SCC。从金相结果也可以看出为典型的应力腐蚀裂纹。从使用环境来说,CL 离子浓度高,操作温度高,本身就具有很高的应力腐蚀敏感性。

控制应力腐蚀失效的方法,需要从应力腐蚀开裂三要素(材料敏感性、内应力,环境介质)着手解决。

(1)对于材料,高应力腐蚀敏感性环境需要选用耐应力腐蚀不锈钢。从敏感性高低排列,304L>316L>2205。含Mo 的316L 奥氏体不锈钢耐应力腐蚀性能要优于304L,而奥氏体+铁素体双相不锈钢的抗应力腐蚀能力最好。

(2)控制应力,在压力容器制造过程中,尽可能降低存在的应力。如本项目盘管为薄板卷成盘管,本身开平板应力就比较大,再经过加工成形已经后续安装焊接等工序,造成应力的叠加。如果盘管由管子弯制而成,内应力将会小很多。

(3)环境介质,对于化工设备,其使用的工艺条件对应力腐蚀有巨大影响,其工艺介质中的氯离子含量、温度、PH 值、溶解氧含量等都会影响设备的使用。应做到按照介质条件,使用工况情况来选择合适的材料进行制造,可通过添加缓蚀剂来降低工艺介质的腐蚀特性。

3 结语

(1)该盘管是由于冷却水氯离子浓度较高,使用温度较高引起的SCC。

(2)通过改变盘管的材料来提高此操作条件下的耐应力腐蚀能力。

(3)通过添加缓蚀剂来降低冷却水的氯离子含量,降低使用温度来减缓应力腐蚀敏感性。