冷低压分离器全面检验及缺陷处理

周先勤,李飞,汪志福,姚遥,刘程远

(合肥通用机械研究院有限公司 国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031)

冷低压分离器用于加氢装置中,在石油化工行业有着广泛的应用。处于反应部分的冷低压分离器的作用是将反应产物进行油、气、水三相分离,介质中含有油、含硫污水、硫化氢、氢气、少量水,一旦发生事故就会给人民生命及国家财产造成严重威胁。因此,严格执行《固定式压力容器安全技术监察规程》,按时对压力容器进行全面检验,对消除隐患有着积极意义。

1 冷低压分离器概况

某厂柴油加氢精制装置冷低压分离器2012年设计制造,2014 年5 月投入使用,结构如图1。

图1 冷低压分离器结构图

冷低压分离器由壳体、入口装置、气液分离装置(筛孔板)和液位(界位)控制部分组成。

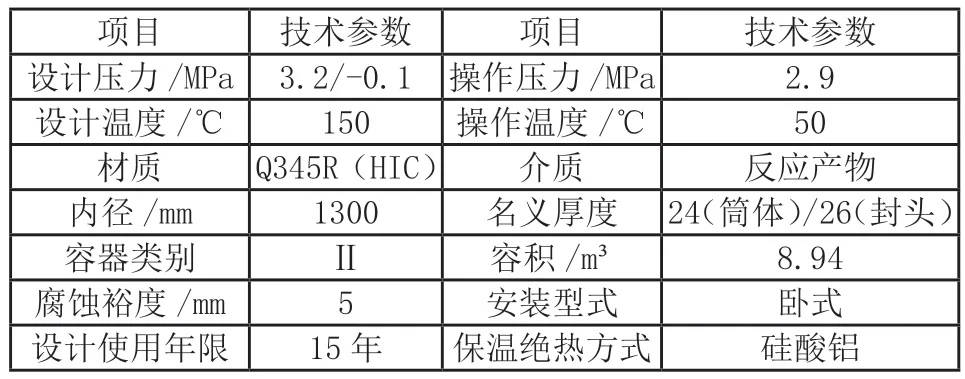

主要技术参数见表1。

根据《固定式压力容器安全技术检测规程》的要求,此次对该容器进行首次全面检验,在检验中,发现了容器内壁多处接管角焊缝出现裂纹。大量检验实例证明,首次全面检验在压力容器定期检验中非常重要。通过首次检验,能够确定容器是否存在设计、制造、安装缺陷,而且通过对容器材料的腐蚀性检测(宏观检测、测厚等)能确定材料与介质的相容性。用户根据检测结果和检验结论,可以及时了解容器的安全状况,预知容器的安全隐患级可能发生的安全问题,更科学地对容器进行管理,从而提高容器的安全性和容器的使用寿命。

表1 冷低压分离器主要技术参数

2 全面检验

2.1 检验方案制定及资料审查

根据《固定式压力容器技术监察规程》、《承压设备无损检测》、《压力容器》、《承压设备损伤模式识别》等,制定具体的全面检验方案。在检验前,检验人员对容器的设计及制造资料、竣工资料、使用管理资料以及年度检查报告等进行审查。

2.2 宏观检查

对容器的结构、几何尺寸及外观等进行检查,在此次检查过程中,没有发现内外表面有明显腐蚀现象。

2.3 壁厚测定

壁厚测定位置选在接管部位、液位经常波动部位、物料进出口等易受腐蚀、冲蚀部位。此次测得最小壁厚筒体26.0mm,封头25.8mm,结果表明无明显减薄现象。

2.4 无损检测

(1)超声检测。根据方案要求,对容器焊缝进行50%的超声检测,检测过程中,没有发现可记录超标缺陷。

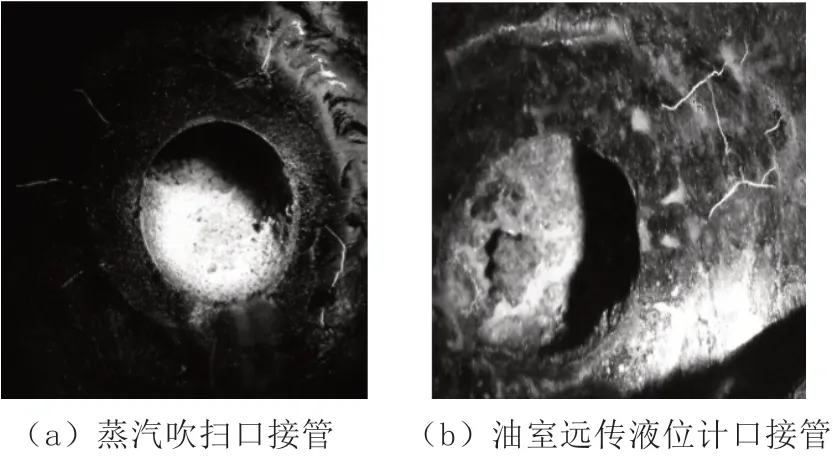

(2)磁粉检测。对容器外表面焊缝进行10%磁粉检测,未发现缺陷。在容器内表面焊缝100%荧光磁粉检测时,发现容器下部8 处接管角焊缝有裂纹显示,裂纹总计36 条,长度在10 ~18mm 之间,部分裂纹现场图见图2。

图2 荧光磁粉检测

2.5 安全附件检验

安全附件检验包括安全阀、压力表、液位计的检验,经检查液位计完好,指示清晰准确,安全阀在校验有效期内,能够满足使用要求。

3 缺陷处理及分析

3.1 缺陷处理

为确保该冷低压分离器安全运行,对本次发现的8 处接管角焊缝的36 处裂纹进行返修。现场由探伤人员确认缺陷位置后,用碳弧气刨、角磨机去除缺陷,在消除缺陷过程中,无损检测人员要进行消缺确认工作,直到缺陷彻底清除后才能进行补焊,焊接完成24h 后,对缺陷返修部位进行100%无损检测,经无损检测合格后进行焊后局部热处理、超声波复验。

3.2 缺陷分析

(1)硬度测试。缺陷经表面打磨后,分离器内部有呈片状腐蚀垢物(图3)。

对接管附近母材,热影响区及焊缝金属进行硬度测试,测试结果见表2。

结果表明:内壁筒体母材硬度值基本正常,但内壁接管角焊缝及焊缝金属硬度值偏高。

(2)裂纹金相分析。对接管角焊缝裂纹部位进行金相组织试验,得到裂纹形貌见图4。

金相照片显示,裂纹从焊缝向母材方向扩展,从微观上观察该裂纹为穿晶开裂,裂纹附近区域硬度较高且存在马氏体淬硬组织

(3)结果分析。冷低压分离器接管裂纹属于硫化氢应力腐蚀裂纹,当介质中同时存在硫化氢和水时,硫化氢在水中溶解发生电离,在内表面附近产生大量氢原子,其化学反应过程如下:

图3 缺陷局部图

表2 硬度测试结果 HB

图4 裂纹金相照片

水溶液中含的硫化氢电离为H+和HS-,吸附在钢材内表面上的HS-促使阴极加速放氢,同时硫化氢又能阻止氢原子结合成氢分子,因此钢材的内表面聚集了大量的氢原子,加速了氢原子向钢材中渗透的速度。由于接管角焊缝存在的残余应力作用下,裂纹沿厚度方向不断开裂,本容器的实测裂纹深度已达到13mm。

4 预防措施

对于硫化氢应力腐蚀开裂,常用的预防措施有:选用合适的钢材或合金,或设置有机防护层;采用高纯净度的抗氢致开裂钢;控制焊缝和热影响区的硬度不超过HB200(布氏硬度);焊接接头部位进行焊后消除应力热处理;使用专门的缓蚀剂等。针对本台容器,由于接管角焊缝的焊后热处理不当,在焊缝金属产生淬硬组织,硬度较高,在湿硫化氢环境下,产生了应力腐蚀裂纹。所以,在经过消缺、补焊后,要做好消除残余应力处理。

5 结语

通过对冷低压分离器的全面检验,消除了安全隐患,对装置的安全运行起到了至关重要的作用。经过这次检验,应对工艺状况进行评估,确定最容易发生损伤的设备和管道。必要时对游离水进行现场取样,检测工艺状况。针对这8 处接管裂纹部位,经返修合格后,还应在外部进行超声波横波检测或相控阵技术进行定期的有效监测或RBI 评估,防止裂纹的再次发生。