8.5 m大采高工作面矿压显现规律数值模拟研究

吴建军 肖 江 杨 浩 郝强强 张思达

(1. 西安科技大学能源学院,陕西省西安市,710054; 2. 教育部西部矿井开采及灾害防治重点实验室,陕西省西安市,710054; 3. 神东煤炭集团有限责任公司上湾煤矿,内蒙古自治区鄂尔多斯市,017209)

大采高综采工艺在近十余年得到快速发展,是厚煤层开采工艺的主要发展方向之一。国内很多学者在大采高采场压力、工作面支架阻力等理论与实践研究方面取得了显著的成果。Bin Yu等运用LTCC方法从微观方面确定了煤层开采对工作面周围上覆岩层的影响。卓振、徐明初等通过对坚硬顶板下地质特点研究,对工作面在推进过程中的矿山压力显现规律进行研究,确定了导水裂隙带的范围和回采工作面的分区。朱威等研究了不同推进速度下采场围岩的应力与变形破坏特征,得出了加快推进速度可以减小顶板下沉量。杨宝贵等对上湾矿7 m特厚煤层大采高开采支架工作阻力方面进行了研究,确定了支架的阻力变化规律。白如红等对杨伙盘煤矿30108综采工作面开采过程中顶板破坏情况进行分析,得出上覆岩层中形成的压力拱结构可以减缓地表松散层与基岩层的同步下沉运动对工作面回采空间的影响。吕梦蛟在分析榆家梁矿、补连塔矿、上湾矿和大柳塔矿采场矿压与岩移观测资料的基础上,采用线性回归方法研究了浅埋煤层长壁采场矿压显现规律和工作面支架临界支护强度。吴浩等研究了大采高对煤壁稳定性的影响,采用压杆理论分析煤壁的挠度特征,得到煤壁容易发生片帮的位置在煤壁的中上部,并提出梯形滑块模型。经过国内外学者的相关研究,为特厚煤层的综采奠定了基础,但未得出7 m以上特厚煤层工作面的矿压规律和支架工作阻力变化等方面的结论。煤层采高最近几年得到不断提升,但是随着工作面采高的不断增加、液压支架等大型采煤设备的不断更新,矿压规律将呈现与中等厚度煤层不同的规律,支架的工作阻力也随之发生变化,因此对于工作面覆岩破断和矿压显现规律及液压支架的阻力变化问题亟待解决。研究8.5 m大采高综采的覆岩破断规律、来压歩距及支架的工作阻力将为我国西北地区及世界范围内的特厚煤层开采提供理论基础。本文结合上湾煤矿8.5 m大采高数值模拟分析大采高综采矿压规律和支架工作阻力,将数值模拟的理论成果应用于上湾煤矿的实践开采及神府矿区和东胜煤田的矿井开采,为指导井下安全生产和提高矿井实际生产效率提供理论依据。

1 工程概况

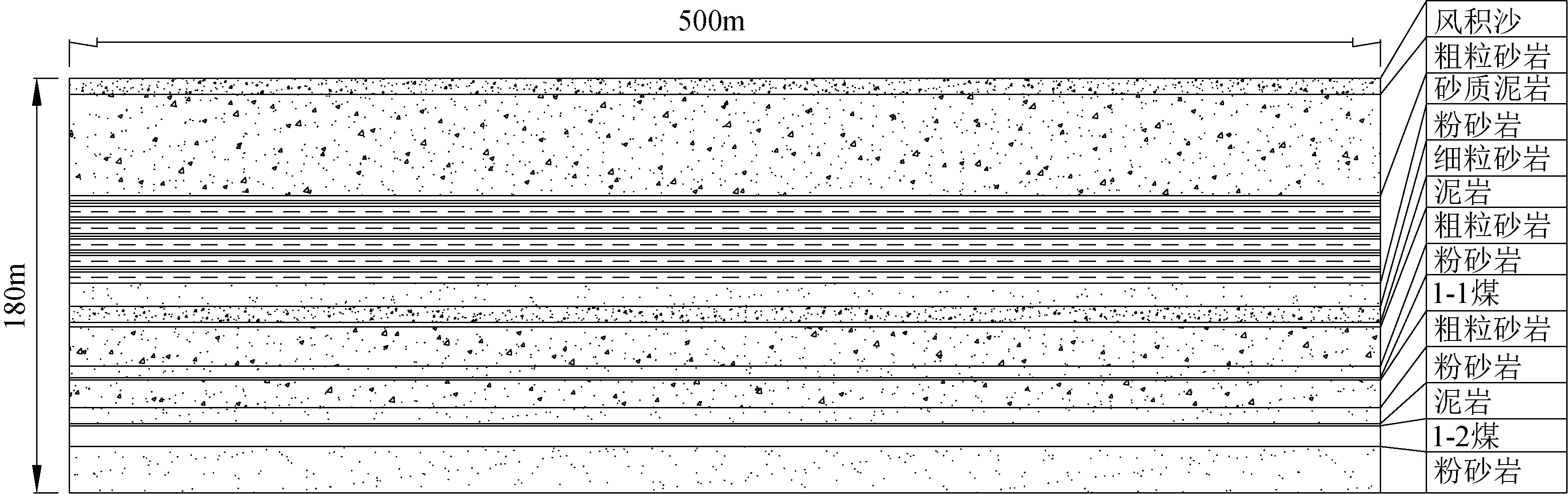

上湾煤矿是神东煤炭集团主力生产矿井之一,位于内蒙古自治区鄂尔多斯市伊金霍洛旗境内。上湾煤矿井田面积61.8 km2,地质储量12.3亿t,可采储量8.3亿t。主采1-2、2-2、3-1煤层。煤质具有低灰、低硫、低磷和中高发热量特点,属高挥发分长焰煤和不粘结煤,是优质动力、煤制油、化工和冶金用煤。先开采的1-2煤层厚度7.93~9.68 m,平均厚度约8.5 m。直接顶板为泥岩,厚度1.26 m,老顶为灰白色粉砂岩,厚度为6.81 m,底板灰白色粉砂岩,厚度为9.08 m,地质情况详见图1。

图1 地质模型图

上湾煤矿西四盘区煤层1-2煤层为盘区内的首采煤层,煤层最小厚度为7.93 m,最大厚度为9.68 m。平均厚度为8.81 m。煤层的倾角为1°~5°,煤层直接顶为厚1.26 m的泥岩,单轴抗压强度为34.68 MPa,抗拉强度为1.16 MPa,上覆岩层主要为粉砂岩、粗粒砂岩、细粒砂岩、砂质泥岩。工作面设计采高8.5 m,宽度约300 m,是国内首个8.5 m采高工作面。

2 数值模型的建立

根据上湾矿井田地质资料,确定数值计算模型,在建立力学模型过程中,考虑到模型计算时边界效应的影响,使主要研究区域处于边界效应影响的范围外,以达到更接近实际的计算结果。

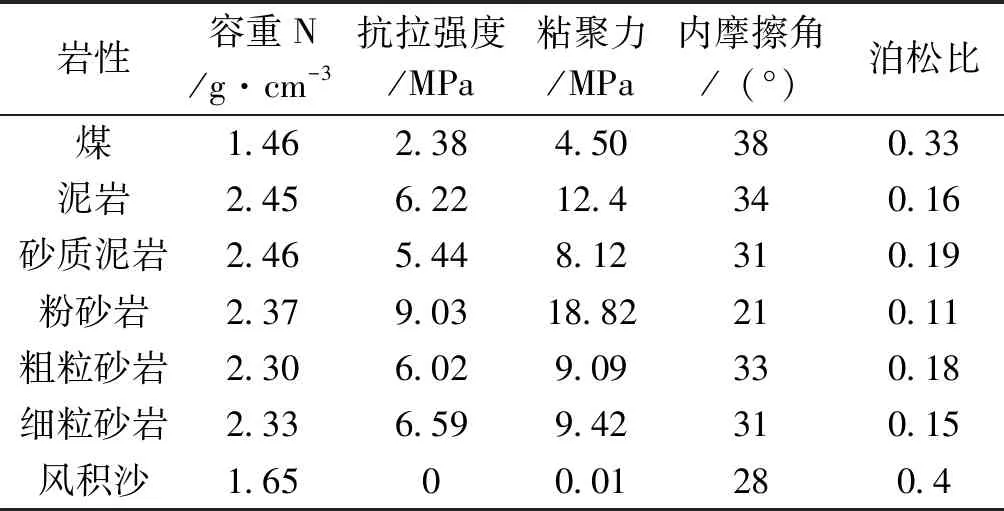

8.5 m采高工作面岩层变形、位移、应力演化特征的模拟计算采用三维有限差分数值计算软件FLAC3D软件进行。其中,三维模型采用FLAC3D中的GEN命令建立,整个模型尺寸=500 m×500 m×180 m(长×宽×高),模型划分成336000个单元,352692个节点,X轴方向两侧各留设100 m边界煤柱,工作面沿X轴正向推进,采用Mohr-Coulomb本构模型,模型底部限制垂直移动,前后和侧面限制水平移动;二维模型采用GEN命令与GRID命令建立,整个模型尺寸=500 m×180 m,模型划分成22500个单元,45682个节点,X方向两侧各留设150 m边界煤柱,工作面沿X轴正向推进,采用Mohr-Coulomb本构模型,模型底部限制垂直移动,侧面限制水平移动。数值模拟所需的岩层力学参数见表1。

表1 岩层力学参数表

3 数值模拟结果及分析

3.1 工作面走向位移变化特征

工作面沿走向方向不同推进度下的位移分布云图如图2所示。由图2可以看出,在工作面不断向前推进过程中,沿工作面走向方向的位移呈现逐渐增大的趋势。当工作面推进到10 m左右时,顶板位移出现破坏下沉;当推进至30~40 m时,顶板位移出现突变,发生大范围垮落,工作面顶板初次垮落;随着工作面继续推进,推进至60 m时出现暂时位移稳定;当工作面推进至120~130 m时,工作面顶板位移持续下沉增大。由于工作面埋深较小,仅180 m,地表位移特征明显,出现0.30~0.50 m的台阶下沉。这说明工作面沿走向方向推进过程中,顶板位移下沉呈近似一次线性增长,推进到60 m时,覆岩形成暂时的铰接结构出现暂时位移稳定不变,当推进到130~140 m时,位移趋于稳定。

图2 工作面不同推进度下位移分布云图

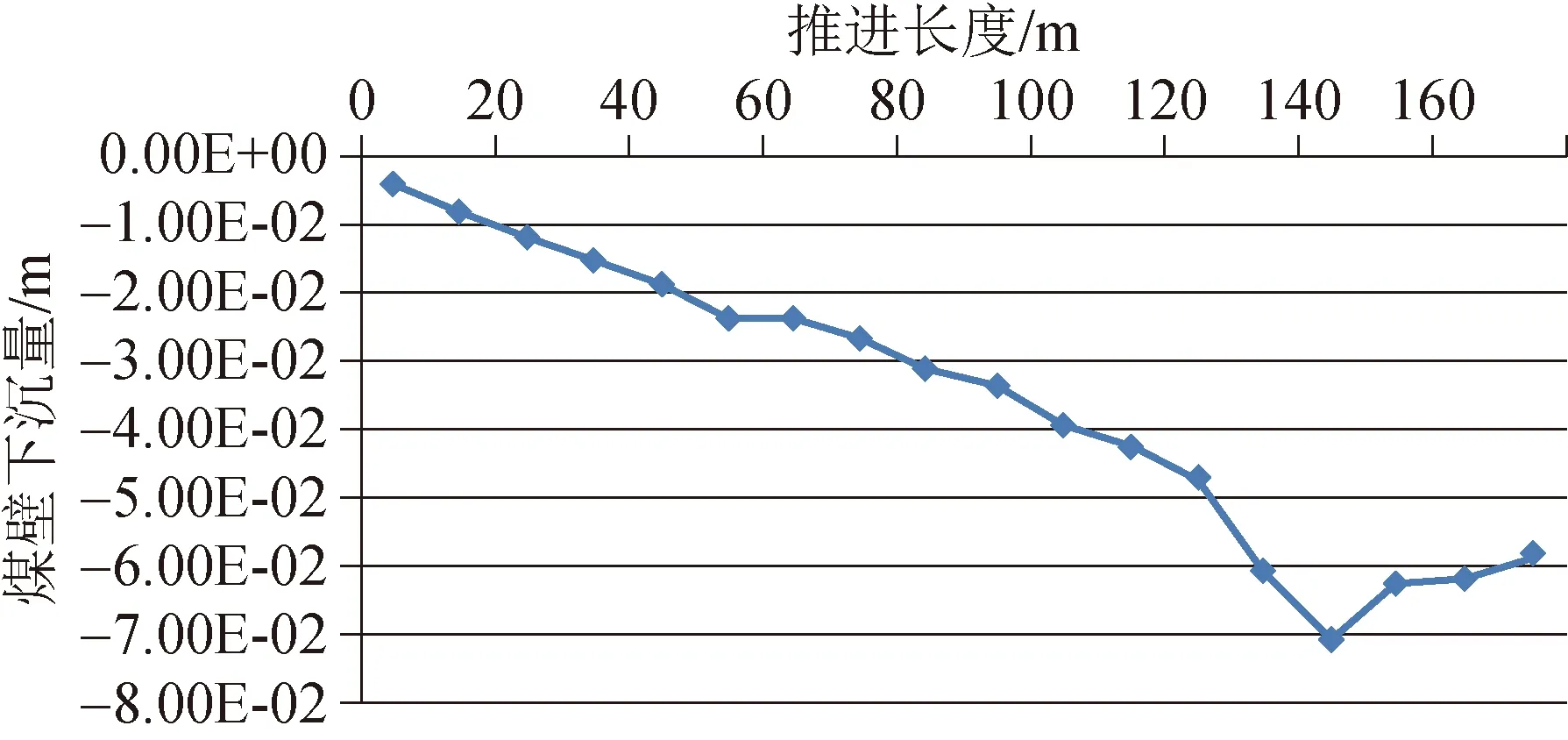

随着工作面不断推进煤壁压缩下沉量变化图如图3所示。由图3可以看出,随着工作面的推进,煤壁下沉量逐渐增加,近似呈现一次线性变化,推进至50~60 m时,有所减缓,随后又继续增加,推进至130~140 m时达到极限值,随后减小并趋于较稳定值。这说明工作面煤壁压缩变形受到顶板较规律性周期来压,而当推进到50~60 m时,覆岩形成暂时的铰接结构影响煤壁的下沉量。

图3 不同推进度煤壁下沉量演化特征

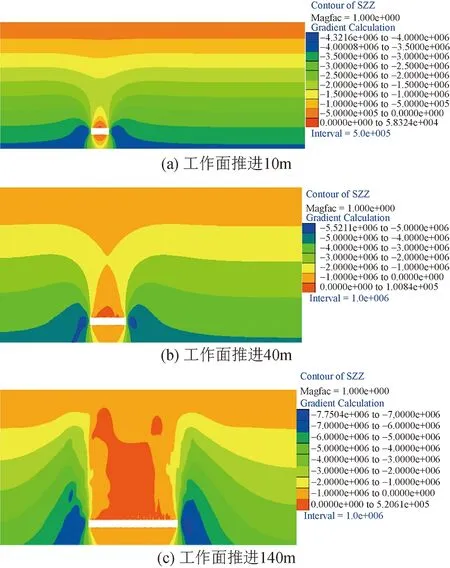

3.2 工作面应力变化特征

不同推进度下工作面的整体应力分布云图如图4所示。由图4可以看出,随着工作面推进度的不断增加,工作面两端的应力集中区域以及应力峰值在不断变化。垂直应力集中释放于煤壁附近工作面顶底板区域,呈现逐渐集中趋势,而工作面两端的应力峰值呈现逐渐增大趋势。当工作面推进至40 m左右时,顶板垂直应力释放范围明显扩大。当推进至140 m左右时,应力达到最大值7.9 MPa。同时,煤壁中部出现高应力核,距离煤壁6~7 m。而支承压力存在明显的分区特征,即沿着工作面推进方向分别为减压区、增压区和稳压区。这说明随着工作面不断推进煤壁两端垂直应力出现集中增大,应力区域并逐步向上延伸,而水平应力出现明显的分区。

图4 工作面不同推进度下应力分布云图

3.3 采场覆岩空间变形、破坏与运移特征

工作面不同推进度下覆岩的空间分布云图如图5所示。由图5可以看出,当工作面推进100 m时,开采对覆岩变形破坏的影响较大,导致地表弯曲下沉变形明显,并有继续增加的趋势。从地表的位移轮廓来看,形成的下沉盆地曲线较为稀疏,说明地表沉陷是以采空区上方大部分岩体的中整体下沉为主,同样,从采场顶板岩层位移轮廓线及位移云图也可看出类似特征。

当工作面推进200 m和300 m时,工作面上覆岩层和地表变形进一步加剧,形成地表下沉盆地,形成的下沉盆地曲线更加密集。当推进300 m时,台阶式下沉进一步增加,最大下沉量达到1.8 m。由于采高较大、基岩较薄,关键层只能形成暂时的铰接结构,随着工作面的持续推进,覆岩的变形破坏对地表的影响较为明显。

图5 工作面不同推进度下覆岩空间分布云图

3.4 工作面支架阻力特征

不同推进度下工作面支架阻力变化如图6所示。由图6可知,沿工作面推进方向,支架阻力随着工作面的推进呈现出较规律性周期变化。工作面推进至40 m左右时,阻力出现明显降低,随后呈现周期性变化,但周期不明显,说明采高过大时,坚硬顶板的破坏受支架支撑力的影响较大,特别是在来压期间,支架支撑力的下降造成顶板不规律性失稳。支架阻力变化情况表明,支架初撑力对于特大采高煤层开采至关重要,支架阻力呈现规律性的周期变化,来压步距约为60 m。

图6 不同推进度工作阻力变化特征

4 结论

(1)随着工作面不断推进,覆岩下沉位移近似呈一次线性变化,关键覆岩层的临时铰接减缓覆岩下沉速度。

(2)采场覆岩空间整体呈现“O”型台阶下沉,地面最大下沉高度达1.8 m。

(3)工作面支架阻力近似呈周期性变化,最大阻力约为23000 kN,最小阻力约为20000 kN。支架初撑力不足造成顶板不规律性失稳。