黄陵矿业公司智能化开采核心技术及其应用实践

唐恩贤

(1.陕西陕煤黄陵矿业有限公司,陕西省延安市,727307;2.应急管理部煤矿智能化开采技术创新中心,陕西省延安市,727307)

能源是人类社会存在发展的基石,是经济发展和文明进步的基本条件。煤炭作为我国主体能源和重要工业原料,是我国经济健康发展的重要支撑。然而,由于煤炭埋藏在地层深处,存在开采条件复杂、作业环境恶劣、劳动强度大以及危险系数高等特点,所以煤炭开采一直以来都被人们视为高危行业。几百年来,一代又一代的煤炭人尝试通过不断创新推动煤炭开采技术的进步,以有效解决煤炭安全高效开采的问题。纵观我国煤炭开采史,煤炭开采技术主要经历了人力、炮采、普采和综采4个发展阶段,生产方式也由人工向机械化和综合机械化不断进步,安全和经济效益得到了显著提升。但不可否认的一点是,相对其他行业,煤炭开采仍然存在用人多、劳动强度大、危险性高等方面的劣势。

20世纪以来,随着计算机技术、自动控制技术、网络技术和通信技术的迅猛发展,我国工业自动化技术发展迅速。目前,在新兴网络技术和传统工业深度融合的新形势下,各个行业又迎来产业的巨大变革,其中以智能化技术与传统成套装备的融合来实现产业转型升级正成为越来越重要的发展趋势。煤炭开采业由于安全、环境等因素的影响,对智能技术与装备的需求尤为迫切。因此,发展以实现无人化开采为目标的智能化开采技术与装备研发对煤炭开采业的发展具有重要意义。同时,我国煤炭开采技术及装备也取得重大进步,推动了煤矿安全高效绿色开采技术的发展,建成了一大批综合机械化和高自动化程度的现代化矿井,生产效率、安全指标和煤炭产量大幅度提高。同时,综采成套装备的技术进步是促进煤炭安全高效绿色开采技术发展的引擎;现代自动化、信息化、智能化技术及先进制造技术与煤炭开采技术的深度融合,使煤矿综采成套装备实现自动化、智能化、无人化成为可能。

1 煤炭智能化开采实施背景

黄陵矿业公司煤炭资源丰富,煤田总面积为549 km2,地质储量为13.4亿t,可采储量为9.6亿t。现有4对矿井,核定产能为1550万t/a,主力矿井为一号煤矿和二号煤矿,核定产能分别为600万t/a和800万t/a。矿区煤田位于鄂尔多斯盆地南沿,煤油气共生,开采技术条件复杂,其中3对矿井为高瓦斯矿井。井田煤层赋存稳定,但厚度变化较大。黄陵矿业公司自成立以来,主采煤层厚度基本在2 m以上,较薄煤层资源长期呆滞,成为影响企业安全、高效、可持续发展的突出问题。薄煤层综采存在工作面空间低狭、操作人员多、跟机作业难、劳动强度大等问题,容易造成安全生产事故或引发职业病。如果沿袭传统的生产方式,就必须加快工作面推进速度来保障矿井的高效稳产,但这将激化生产和安全的矛盾。因此,为了保证安全生产,促进煤炭资源高效开发利用,在综合分析矿井地质条件、系统配套、员工素质和管理水平,以及认真调研国内外智能化开采技术现状和发展趋势的基础上,黄陵矿业公司果断决策,决定开展国产装备智能化开采技术研究,主要解决以下几个方面的问题。

(1)解决矿区可持续发展的问题。黄陵矿区薄煤层储量较多,一号煤矿矿井可采储量为3.47亿t,其中0.8~1.3 m的煤层占总储量的35%。从矿井建设初期到2013年,0.8~1.8 m的煤炭资源长期呆滞,为了矿井产能的持续稳定,黄陵矿业公司决定实施“薄厚”搭配开采,既可以有效解决较薄煤层长期呆滞问题,又能最大限度开发利用资源,保障矿井可持续发展。

(2)解决煤矿安全生产的问题。黄陵矿区煤、油、气共生,水、火、瓦斯、煤尘、顶板以及油型气、油气井“七害”俱全,加之薄煤层开采存在跟机作业难、劳动强度大、生产环境恶劣等诸多问题,容易造成安全事故或引发职业病。因此,通过智能化开采可以把矿工从艰苦危险的环境和高强度体力劳动中解放出来,实现“无人则安、少人则安”,确保矿井安全生产。

(3)解决企业高效发展的问题。传统的薄煤层开采技术用人多、效率低、成本高。为此解放思想、超前谋划、瞄准智能化无人开采技术作为主攻方向势在必行。从而依靠科技进步,实现煤炭企业高效绿色发展。

(4)解决煤炭企业用人难的问题。随着人们生活水平的提高,从事高危险、高强度体力劳动意愿降低,人们普遍有改善劳动强度和劳动环境的强烈需求。同时,由于社会对传统煤矿的认识,严重影响煤炭企业用工,招工难度日益增大,倒逼煤炭企业必须依靠机械化、自动化和智能化来解决煤炭企业用人难的问题。

2 煤炭智能化开采技术应用现状

2.1 智能化开采技术实践情况

2014-2015年,黄陵矿业公司联合中煤科工集团等科研单位,先后完成了较薄煤层与中厚煤层智能化无人开采技术的研究与应用,目前已形成“一井两区两面智能化开采”的生产格局,首创了地面远程操控采煤模式,实现了国产综采成套装备地面采煤的常态化;2016-2017年,黄陵矿业公司二号煤矿开展了大采高(厚煤层)智能化综采技术研究,重点攻克了煤壁片帮、底软拉架、顶板破碎、视频效果差、煤油气耦合灾害等技术难题,实现了智能化开采技术在厚煤层复杂地质条件下的常态化应用,成果达到国际领先水平;2018年,黄陵矿业公司双龙煤矿和瑞能煤矿智能化开采推广应用已全面启动,已经实现智能化开采技术在较薄煤层、中厚煤层到厚煤层的全覆盖。黄陵矿业公司智能化综采工作面现场图如图1所示。

2.2 核心技术介绍

2.2.1 关键技术应用分析

智能化无人开采技术是指在传统综采技术基础上,采用具有感知能力、记忆能力、学习能力和决策能力的液压支架、采煤机、刮板输送机等开采装备,以自动化控制系统为核心,以可视化远程监控为手段,实现工作面采煤全过程“无人跟机作业,有人安全巡视”的安全高效开采模式。智能化采煤技术是实现生产过程工作面无人的主要技术手段,关键在于采用远程操控技术控制采煤工艺的全过程,从而实现综采工作面生产这一随机动态过程的自动化操控。

图1 黄陵矿业公司智能化综采工作面现场图

采煤机记忆截割技术是目前实现综采工作面采煤机割煤自动化的一种有效手段,并已取得很大进展,在采煤机较短时段的割煤自动化方面取得了较好效果。但是由于综采工作面生产过程中地质环境条件等时空条件的随机性、动态性和不确定性,采煤机在割煤过程中由于煤体截割阻力变化等因素引起的抖动以及工作面底板不平整造成的刮板输送机不平直等情况影响,均可能造成作为采煤机运行轨道的刮板输送机轨面起伏不平。在常规综采工作面采煤机割煤过程中,采煤机司机需要根据工作面顶底板状况和采煤机运行状态不断进行调控操作,以实现工作面的“三直两平”。当前采煤机记忆截割等自动化控制技术还不具备司机操控所具有的及时调整和适应能力,因此,实际上从采煤工艺过程控制的角度看,目前的采煤机记忆截割等自动化控制技术还难以完全满足综采工作面采煤机长时间自动化割煤的要求。

2.2.2 黄陵矿业公司智能化开采技术路径

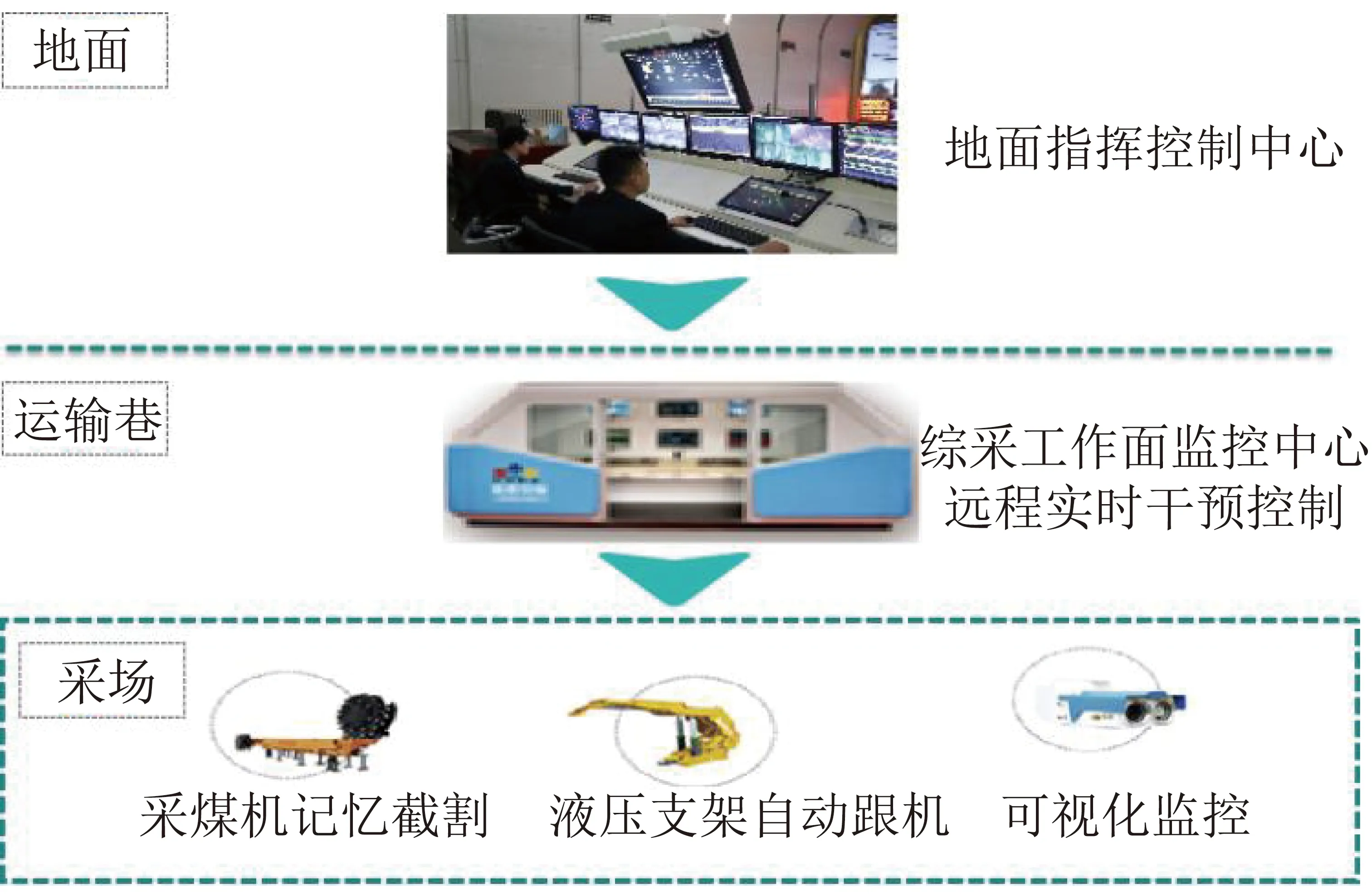

以往智能化综采工作面采煤工艺过程操作是将液压支架电液控的控制器延伸到监控中心来,实现基本的单架控制、成组控制以及跟机控制;综采工作面生产过程中的关键设备——采煤机的自动化操控则主要由记忆截割实现。从综采工作面采煤工艺过程分析可以看出,要实现综采工作面智能化采煤工艺过程的常态化,其关键是必须要有与采煤工艺这一随机动态过程相适应的技术。黄陵矿业公司“可视化远程干预型”智能化开采技术,是通过智能化控制软件和工作面高速以太环网将采煤机控制系统、支架电液控制系统、工作面运输控制系统、三机控制系统、泵站控制系统及供电系统有机融合,辅以工作面煤壁和液压支架高清晰视频系统,实现对综合机械化采煤工作面设备的协调管理与集中控制的。其主要目标是实现工作面液压支架电液控制系统跟机自动化与远程人工干预控制、采煤机记忆截割与远程人工干预控制技术相结合的自动化采煤工作模式。该系统可以在顺槽或地面指挥控制中心对采煤机工况和液压支架工况监测与远程集中控制,实时监控工作面综采设备运行工况和煤壁及顶底板的空间状况。当设备运行异常或工作面空间形态异常时,可以在指挥控制中心通过远程人工干预手段对设备进行远程调控,如采煤机摇臂调整、液压支架动作调整等。

需要强调的是工作面煤壁和支架高清晰视频系统及高速以太网信息平台是实现人工远程调控工作面采煤机和液压支架运行的基础,工作面高效除尘降尘措施也是高清晰视频系统能够有效发挥远程“眼睛”作用的保障,这样在监控中心操作台通过视频系统和有关监测数据就可以像人工亲临工作面现场一样有效操控采煤机和液压支架。“可视化远程干预型”智能化开采控制原理示意图如图2所示。

图2 “可视化远程干预型”智能化开采控制原理示意图

2.2.3 核心技术介绍

黄陵矿业公司采用“可视化远程干预型”智能化开采技术路径,有效避开了“煤岩识别”等世界性难题的束缚,解决了传统智能化开采普遍面临的技术难题。其核心技术为:液压支架自动跟机+采煤机记忆截割+可视化远程干预控制。

(1)液压支架全工作面自动跟机技术。自动跟机技术是指综采工作面液压支架以采煤机位置及运行方向为根据,通过电液控技术跟随采煤机完成工作面自动移架、自动推刮板输送机、自动喷雾、“三机”联动等成组或单架控制功能。

(2)采煤机全工作面记忆截割技术。记忆截割技术是指采煤机在示教过程中,实时采集工作面相应位置上的采高、倾角、俯仰角、速度和方向等信息,并以5 cm为间隔做一一映射,同时将映射数据发送到控制器的数据存储区,并生成截割曲线模型;完成一个循环后切换到自动运行模式,采煤机

以控制器存储的曲线模型为依据进行自动导航、自动截割、自动清浮煤、自动斜切进刀等工艺流程,即“信息采集→数据存储→建立曲线模型→复制割煤”4个主要流程。

(3)可视化远程干预控制技术。在高清晰无盲区视频监控系统和智能监控系统的基础上,通过人工操作远程控制台来实现工作面设备的实时干预调整。采煤机远程干预控制为:当工作面出现条件变化时,可通过人工干预调整采煤机左右滚筒截割高度,在干预的同时对曲线模型进行修正。液压支架远程干预控制为:当工作面液压支架在自动跟机作业时出现丢架或动作执行不到位时,远程干预控制液压支架的升柱、降柱、抬底、推溜等动作。

2.3 实施效果

2.3.1 减员效果明显

黄陵矿业公司实施智能化无人开采技术后,工作面减员效果显著,其中一号煤矿较薄及中厚煤层智能化工作面与传统开采相比,生产期间工作区域由原来的9人联合操作减至1人安全巡视,超前支护区域由原来的8人单体支护减至4人遥控操作,单班作业人数由原来的19人减至7人,每个生产班可减少12人,每天减少24人,每年可节约人工成本约800万元/面;二号煤矿大采高智能化开采技术应用后,单班作业人数由原来的20人减至9人,每个生产小班将节省11人,每日将节省人工22人,每年可节约人工总费用700万元/面。黄陵矿业公司智能化工作面减员对比见表1。

表1 黄陵矿业公司智能化工作面减员对比

2.3.2 生产效率提升

智能化综采的生产过程主要以设备自主感知运行和智能控制为主,减少了人工作业和多工种之间的交叉作业,降低了职工劳动强度,提高了生产效率。其中,1.4~2.2 m煤层智能化工作面生产能力达到17万t/月,回采工效由79 t/工提升至133 t/工;1.5~2.8 m煤层智能化工作面生产能力达到23万t/月,回采工效由117 t/工提升至149 t/工;大采高智能化工作面生产能力达到50万t/月,回采工效由136 t/工提升至216 t/工,生产效率提升平均达到15%以上。

2.3.3 安全生产保障能力提高

在地面或井下巷道远程操控作业可以将矿工从艰苦危险的环境中解放出来,从高强度体力劳动中解放出来,保护了从业人员的安全健康,提高了煤矿工人的素质,体现了“以人为本、安全发展”理念。工作面实现了无人跟机作业,现场1人巡检,实现了“少人则安、无人则安”。同时,随着装备技术和监测监控系统的升级以及管理水平和员工素质的提升,矿井安全可靠性进一步增强。

3 智能化开采技术发展的思考

据了解,目前全国已经建成145个智能化采煤工作面,但实现智能化无人综采技术常态化应用的矿井并不多,其根本原因是目前智能化开采技术尚处于起步阶段,在技术、工艺和管理上还存在许多未解的难题,制约了智能化无人开采技术的发展和应用。因此,应亟需开展装备可靠性、系统稳定性和先进实用技术等研究,不断推动煤炭智能化开采技术向高级阶段迈进。

3.1 智能化开采技术适应性条件分析

3.1.1 地质条件

智能化开采技术对地质、煤层条件有一定要求。以成功应用的黄陵矿业公司一号煤矿1001工作面为例,该工作面煤层较为平缓,煤层倾角为0~5°,煤层厚度为1.4~2.2 m,硬度系数为3左右,顶、底板为泥质砂岩且较稳定平整,采面长度为235 m,走向长度为2271 m,这些条件为实施智能化无人开采提供了地质保障。

3.1.2 系统配套

智能化开采技术离不开机械化、自动化、信息化等高新技术和装备的支撑。2009年以来,黄陵矿业公司始终坚持科技创新驱动发展,加强数字化矿井建设,先后完成了矿井万兆环网改造和主系统自动化升级改造,实现了井下供电、供排水、主通风等生产系统地面集中控制和井下无人值守,为智能化开采技术实践奠定了基础。

3.1.3 灾害治理

安全生产是智能化开采技术应用的前提。黄陵矿业公司针对矿井水、火、瓦斯、煤尘、顶板等诸多灾害,树立了“安全至高无上”的理念,狠抓灾害超前治理,实施科技兴安战略,扎实推进了灾害防治技术研究,夯实了安全生产基础。

3.2 智能化开采技术未来研究重点和发展趋势

3.2.1 装备免维护研究

目前,国产煤炭智能化开采装备在使用过程中仍存在诸多问题。首先,国产装备在材质和制造工艺等方面与进口装备相比存在较大差距,机械可靠性较差、设备故障较多、日常维护量较大、检修人员较多;其次,配套使用的高精度传感器时常会出现采煤机采高数据监测不稳、液压支架立柱压力及推移行程不准等现象。这些问题直接影响智能化综采设备智能运行和远程干预控制的精准性。因此,需加大智能化装备免维护研究,为智能化控制系统可靠运行提供装备保障。

3.2.2 系统稳定性研究

智能化综采控制系统是多个系统的耦合,各系统内大量运行数据交互使用率较高,一个潜在的不确定因素即可导致智能控制系统决策进程执行不到位。目前开发应用的智能化综采控制系统偶尔仍会出现通讯状态不稳、控制命令发送丢失、视频卡顿及瞬间黑屏等现象,因此必须不断采用新技术、新算法,以逐步提高系统的动态响应能力和稳定性。

3.2.3 先进实用技术研究

“可视化远程干预型”智能化开采技术尚处于智能化初级阶段,虽然有效解决了井下采煤工作面用人较多和劳动强度较大等问题,但也存在着智能感知和决策水平较低、远程干预控制频繁、记忆截割应用率低等问题。因此,必须加大制约智能化开采技术发展的关键难题科研攻关,才能实现煤炭开采技术向高级的人工智能阶段迈进。

(1)基于地理地质信息系统的智能化开采技术研究。避开“煤岩识别”和机器人采煤作业等技术难题的束缚,实施基于地理地质信息的“透明工作面”智能化开采技术,应该是实现煤炭智能精准开采的另一有效途径。通过地测、物探和其他地理信息的手段,可提前建立待采工作面三维模型,再利用惯性导航精准定位技术,将采煤设备精准定位至三维模型中具体的每一个点,这样就能实现当前煤层条件下的智能精准采煤。该技术将有效适用于煤层赋存变化相对较大及地质条件相对复杂的矿井。

(2)大数据分析决策技术和高效监控平台研究。智能化开采控制系统中各单机系统数据分散,相互融合应用率较低,精度也不高,且并未对采集到的数据进行分析判断,易出现数据误差较大,无法有效指导精准操控,因此需要开展大数据分析决策技术研究。该技术能够实现各单机系统海量数据的深度融合应用,实现数据的实时纠偏和修正,并对历史数据进行分析,提前给出采煤机割煤曲线和决策控制信息,指导采煤机和液压支架进行精准控制。同时还需加强智能开采高效监控平台研究。目前在用的智能化监控计算机经过防爆处理后,性能大大降低,严重影响智能化开采技术的应用效果,亟需建立高效快速的智能化监控平台,全面提升智能化监控平台软硬件水平,实现数据高速分析处理,保障智能控制的实时性和准确性。

(3)系统自适应和故障自诊断技术研究。目前,智能化开采技术在智能感知和自主决策等核心系统技术水平较低,无法在采煤过程中根据工作面地质变化情况完成装备自适应调整,需在智能探测、智能分析和智能控制技术研究等方面进一步探索,提升设备的智能感知、自主适应和智能控制的能力。尤其在煤岩识别技术探索方面要发散思维和开拓创新,通过多种技术的融合和分析比对来实现煤岩界面的快速精准分辨。同时还需加强对智能化开采装备的故障自诊断技术研究,通过分析故障类别、故障点、故障时间以及运行周期等因素,不断完善设备和系统的故障自诊断功能,达到自动分析、自动判断与指导处理的目的。

(4)工作面复杂环境条件与智能化采煤的耦合应用研究。采煤工作面环境复杂且多变,时刻影响着采煤作业的安全。因此,为了全过程保障智能化开采的安全,就必须将工作面复杂的环境条件与智能化采煤技术进行深度耦合,从而实现人机的安全协调运行。重点研究内容包括:一是研究瓦斯和油型气浓度与采煤机截割速度联动控制技术,清除智能开采过程中的瓦斯爆炸隐患;二是研究涌水量与采煤机联动控制技术,清除智能开采过程中的水害隐患;三是研究CO浓度与采煤机联动控制技术,清除智能开采过程中的火灾隐患;四是研究煤尘浓度与采煤机联动控制技术研究,清除智能开采过程中的煤尘爆炸隐患。

4 结语

智能化无人开采是煤炭工业发展的重要方向。我国目前的智能化开采技术仅仅是一个起步,距真正的智能化无人开采还有较大的距离。因此,还需要产、学、研、用相结合,共同努力,攻克各种难关,才能更好地推动井下智能化无人采煤技术的发展。下一步黄陵矿业公司将对现有智能化开采技术和装备进行全面升级,不断提升矿井智能化水平;同时,加快智能化快速掘进技术研究与探索。目的是进一步实现矿井生产由“少人化”向“无人化”转型,主供电、主排水、主通风等生产辅助系统由“无人值守、有人巡视”向“既无人值守又无人巡视”转变,建成“两智三无”(智能化采煤、智能化掘进,无巷道、无煤柱和工作面无人开采)联合开采的智慧矿区。