还原炉冷却水工艺优化

张新红

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

多晶硅还原生产过程要消耗大量的电能,电能在炉内转化为热能,以维持还原炉内硅棒表面温度1 000℃~1 100℃。还原炉内传热主要以热辐射为主,根据物体对热能的反射、吸收和透射作用的理论,生产中还原炉因内壁易沉积硅垢(不定型硅和硅油),导致还原炉内热量漫反射减少,炉内大量的热量被钟罩内壁基盘面吸收。还原炉设备的主体材质为不锈钢,为了保障生产的安全运行,延长设备使用寿命,及时带走各个部位辐射的热量。在整个还原炉壳体及底盘外部设有循环冷却水夹套,采用高温循环冷却水进行冷却,以维持壁面温度恒定。

有研究证明,冷却水带走的热量,占还原炉总能耗的72.28%,从节能角度考虑应回收利用这些热能。炉体的冷却水主要集中在炉筒和基盘,还原炉的炉筒基盘水有两种工艺,工艺一:炉筒水和基盘水串联使用较高的高温冷却水(进水温度~130℃,回水温度~150℃),冷却水通过空冷加循环水冷却后循环使用;工艺二:炉筒水和基盘水分开冷却,炉筒水为较低的高温冷却水(进水温度~75℃,回水温度~90℃),经空冷加循环水冷却后循环使用,基盘用中温冷却水(进水温度~50℃,回水温度~60℃),经循环水冷却后循环使用。本文通过对以上两种工艺的分析,针对还原冷却水的工艺问题提出优化改进方案。

1 还原炉结构

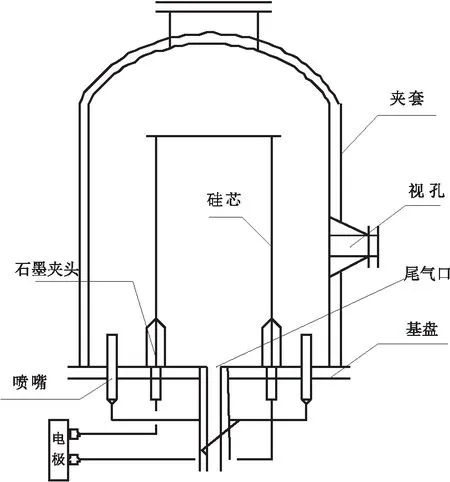

还原炉作为多晶硅生产的主体设备,由筒体和基盘两大主体部分组成,筒体和基盘均采用双层夹腔结构,夹腔内走冷却水。筒体结构为圆筒和标准椭圆形封头。基盘面上布置有电极槽、喷嘴进气口、尾气口等。基盘冷却水的主要作用除了带走炉腔内反应中的热量,兼有冷却基盘面上的各个配件的作用,见图1。

图1 还原炉结构图

2 工艺问题分析

2.1 工艺1

炉筒水和基盘水均串联使用较高的高温冷却水(进水~130℃,回水~150℃),~150℃回水热焓值较高,空冷加循环水冷却造成较大的资源浪费。

还原炉基盘水使用~130℃的高温冷却水,停炉后需要进行硅棒收割、基盘清理和下一炉次硅芯安装等操作,130℃的冷却水使得基盘面温度过高,必须断基盘水才能操作以免烫伤人员。等到再次开炉时基盘内存有静态冷却水,需要将基盘水重新通启。

基盘冷却水间歇性通停会带来以下几方面的弊端:

1)基盘水的间歇性通停,致使电极绝缘密封结构热胀冷缩,降低电极密封性。还原炉电极与基盘间的绝缘密封结构主要是“绝缘环+金属缠绕垫+四氟套筒”。冷缩下的金属缠绕垫+四氟套筒对电极与基盘的密封性能降低,在四氟套筒与基盘间隙间就会渗入微量氯硅烷,基盘高温水通启时依然无法保障密封性;造成基盘底部泄露腐蚀严重,致使操作环境恶劣并存在较大安全隐患,同时增加了电极检修频率。

2)基盘水的间歇性通停,也使得还原炉基盘绝缘降低。生产期间整个还原大厅内弥漫着少量氯硅烷气体,停基盘水的炉子温度偏低,就会引起氯硅烷在基盘面下富集水解(基盘面上开炉前会清理,基盘面下水管母排密集难以清理),腐蚀电极与母排夹锯,引起基盘绝缘差。且静态水也会比动态水的电导率高,致使停炉期间的基盘绝缘低。

3)频繁的开停基盘水致使还原炉操作繁琐,耗时费力。

通过以上分析工艺1的炉筒水和基盘水均需要优化改进。

2.2 工艺2

炉筒水和基盘水水系统分开,炉筒为较低的高温冷却水(进水~75℃,回水~90℃)冷却,基盘用中温冷却水(进水~45℃,回水~60℃)冷却。炉筒水被空冷和循环水板换冷却,热能浪费也较大。基盘采用中温水冷却在停炉期间不用断水,避免了工艺1存在的问题。

炉筒较低的高温冷却水(进水温度~75℃ ,回水温度~90℃)有文献建议采用溴化锂制冷机组回收利用。但增加溴化锂机组设备投资成本过高,而且随着产能扩大还原炉的增加冷却水量增加,溴化锂机组消耗不了这么多能量,这时就需要寻找更好更经济的途径余热利用。

同心圆结构布局状的还原炉电极,最外圈的硅棒有一面靠近炉壁,一面靠近内环硅棒,硅棒靠近炉壁面侧较靠近内环面侧温度低,使得外环的硅棒常呈现阴阳面。一侧生长快一侧生长慢棒体不均匀,进而容易引起运行后期靠壁倒棒停炉。而炉筒冷却水使用较低温度较使用较高温度会使这种情况加剧化,增加运行后期靠壁倒棒停炉的概率。

工艺2的基盘水采用中温水,避免了工艺1出现的问题,故工艺2的基盘水不需要优化仅对炉筒水进行优化。

3 优化方案

对2种工艺的利弊互相参考借鉴给出优化方案。对工艺1整体炉筒水和基盘水进行优化,工艺2的炉筒水进行优化。

多晶硅作为高能耗产业,从整个西门子生产工艺考虑,精馏系统需要大量的蒸汽,还原炉冷却水较理想的余热利用方式为闪蒸蒸汽补给精馏能耗。闪蒸需要水温具备一定的热焓值,水温越高热焓值越高。冷却水带走热量主要以进出水温差的形式体现,按照最基本的换热计算原理Q=CpρV△T(Cp—介质比热容;ρ—介质密度;V—介质体积流量;△T—介质进出口温度之差)。比热熔一定在温差不变的情况下带走相同的热量,所以为了更好的利用炉筒水闪蒸蒸汽,需要对高温水进行优化。通过提高进水温度,进而提高回水温度,获得更高热焓值的热水。

3.1 基盘水优化

工艺二的基盘水问题,可通过将基盘水与炉筒水管路分开,基盘水更换用中温水冷却解决,不必停炉断基盘水。考虑设备投资可先寻求厂区内水温相近的冷却系统配管加泵改造,若没有则需要增设水罐、泵等设备。

3.2 炉筒水优化

高温水减压闪蒸,将高温热水注入压力较低的容器中,突然扩容使部分液体迅速汽化为蒸汽,使得气液两相分开。由于压力降低,液体在较低温度下沸腾,液体降温放出的显热作为汽化部分蒸汽的潜热,因而无需另行加热便可得到蒸汽。蒸汽相变后释放潜热,蒸汽冷凝液返回作为进水的补充水。

工艺1的炉筒水可直接闪蒸蒸汽,在原有储水罐的基础上做局部设备改进,设备投资低。工艺2的炉筒水,将原~75℃的进水提升至~130℃使得回水温度可达~150℃,可通过开炉初期逐渐提升,并同工艺1一样对原有储水罐做局部改进当水温逐渐升至~150℃后进行闪蒸。闪蒸出的低压饱和蒸汽,可作为精馏工序的热源,而精馏工序又将冷凝水返回作为炉筒进水的补充水,这样形成一个水系统的大循环。

4 结 语

还原炉冷却水对还原炉生产至关重要,合理先进的还原炉冷却水工艺,不仅可以为生产实现高效节能,还可解决生产中因冷却水工艺缺陷带来的其它问题。炉筒水闪蒸余热回收节能效果好,基盘水中温水冷却利于基盘绝缘便于生产操作。工艺技改充分结合现有生产装置的配置情况,达到最经济最有效的技改方案。