空间推进系统在轨有关热控问题分析

贾世锦,明章鹏,刘建盈,付 扬,王国军

(1. 北京空间技术研制试验中心;2. 北京空间飞行器总体设计部:北京 100094;3. 上海空间推进研究所,上海 201112)

0 引言

随着航天器在轨任务的复杂度日益增加,航天器在轨运行的模式也更加多样,由以往的自旋稳定、三轴稳定对地模式逐渐扩展到连续偏航、惯性定向、侧摆飞行等模式[1]。而随着航天器可靠性的逐步提高,以及对经济效益的最大化追求,航天器的任务周期大幅延长。在长期复杂的飞行过程中,特殊姿态下由发动机组的热反浸导致的推进管路阀门超温和长期飞行中贮箱膜片因工质热胀冷缩反复变形导致的疲劳等问题开始变得突出[2]。本文结合某实际型号,对推进系统热控问题的解决措施、难点及效果进行分析预示。

1 空间推进系统热控特点

空间推进系统一般采用双组元推进剂,由气瓶、贮箱、发动机、推力器、阀门、管路及相关传感器等组成[3]。

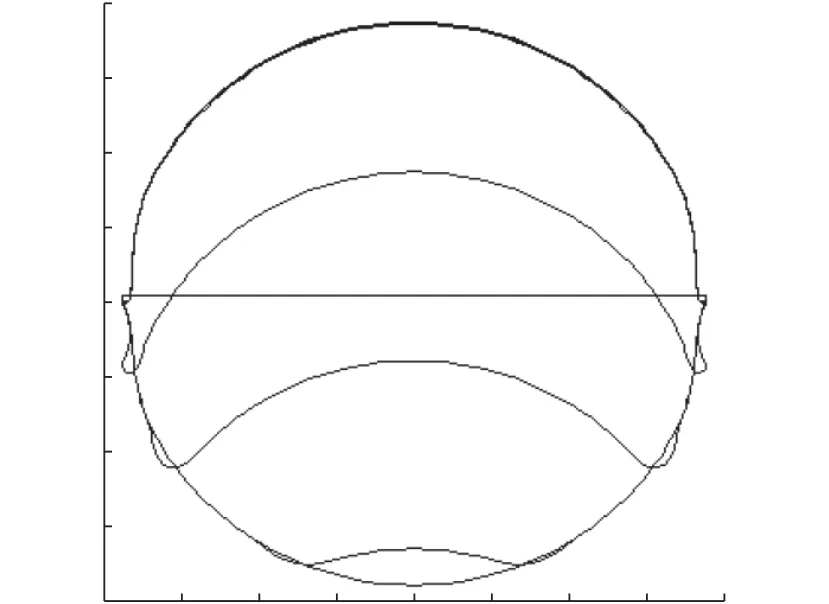

推进剂贮箱通常采用表面张力贮箱,其温度控制要求主要是保证推进剂不结冰、不沸腾,一般在0~20 ℃范围内。部分航天器采用金属膜片贮箱,利用金属膜片将推进剂与增压气体隔离,工作时膜片在增压气体作用下逐渐翻转,推进剂不断向外输出,其工作原理如图1所示。其主要优势是液体晃动干扰力矩小。

图1 膜片式贮箱工作过程示意图Fig. 1 Sketch map of the positive expulsion tank

发动机和推力器多由电磁阀和推力室组成,工作模式分为脉冲和稳态2种。在工作过程中,推力室温度通常在1000 ℃左右,而阀门由于受上游推进剂来流的冷却,其温度接近常温。当发动机关闭后,受到推力室高温热反浸影响,阀门温度会上升到 80 ℃ 左右[4]。

2 贮箱热控的问题及其解决策略

2.1 贮箱热控的问题

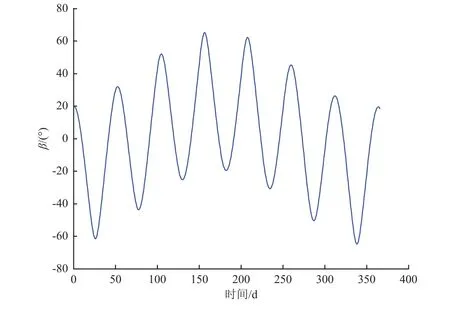

航天器长期在轨过程中,入射光线与轨道面的夹角β不断变化,设轨道倾角为i,则β的变化范围为-|i|−23.5°~|i|+23.5°。图2 是轨道倾角为 40°的航天器1年中β的变化范围。

图2 β 随时间变化关系Fig. 2 The angle β against the time in orbit

对于低轨航天器来说,β的周期性变化会带来受晒部位和受晒因子的周期性变化,从而引起贮箱温度高低交变[5]。对于金属膜片贮箱来说,其温度高低交替变换将导致箱内推进剂热胀冷缩,推进剂体积的变化会使箱内金属膜片位置随之变化。膜片在同一位置的反复波动将导致膜片疲劳破坏。有试验表明:对于200 L左右容积的贮箱,当推进剂剩余量为80%时,在表面温度波动范围±2 ℃、波动周期90 min的情况下,经历超过7000个循环后,贮箱膜片即有破裂的风险。

膜片破裂情况各异,其主要特点包括:

1)膜片为铝合金材质,其疲劳破坏S-N曲线通常没有明显的水平部分[6];

2)膜片的变形位置具有随机性,一般在折角最严重处;

3)膜片材料和表面质量也决定了其破坏程度。

2.2 贮箱热控问题的解决方案

2.2.1 配置补偿器

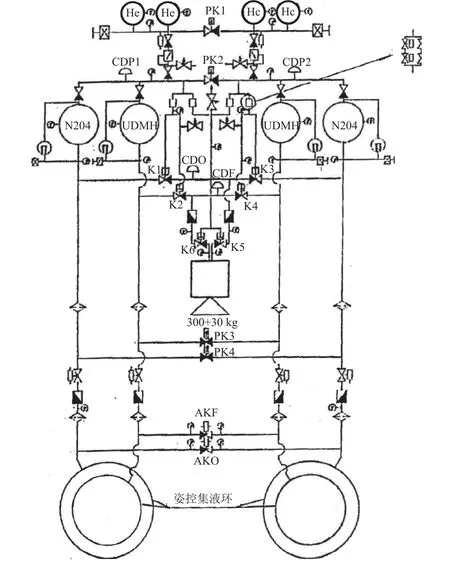

贮箱均单独设置补偿装置,每个补偿装置与对应贮箱并联,即气液腔分别连通。通过补偿装置中膜盒的上下运动来抵消推进剂冷热交变带来的体积变化,从而保持膜片位置不变。俄罗斯“进步号”货运飞船早期使用了金属膜片贮箱,同时采用了补偿装置,其系统组成如图3所示。

图3 “进步号”货运飞船推进系统Fig. 3 Sketch map of the booster sub-system of Progress cargo spaceship

补偿装置的设计要点和难点在于:

1)膜盒的最大启动压差要小于金属膜片的最小反向启动压差,以保证推进剂体积变化时膜盒运动而膜片不动;

2)膜盒反复排放,既要满足高疲劳次数,还需保证较高的可靠性。

2.2.2 主动控温,减小温度波动范围

通过精确的推进剂温度补偿控制,使贮箱温度变化幅度始终在很小的范围内,抑制推进剂热胀冷缩的体积波动,从而避免膜片较大的移动变形。

根据液体体积随温度变化规律:

式(1)~式(2)中:V为推进剂体积;kT为T温度下推进剂对应的线膨胀系数。对于常用的一甲基肼推进剂,在正常工作温度范围内,近似认为其线膨胀系数为常量,且不考虑膨胀部分的体积在温度继续升高时的二次叠加作用,则式(2)可简化为

式中V0为推进剂在T0温度下的体积。

在进行贮箱温度精确控制时,确定控制参数及其控制域存在困难,目前推进剂体积测量精度普遍不高,一般在1%~5%F.S.[7-9]。以工质温度作为控制目标,并通过工质体积波动与温度变化关系间接控制工质体积时,存在工质温度分布不均匀和工质温度与贮箱壳体间温度差异等问题。

某航天器采取通过控制贮箱温度低限和单个主动控温周期电加热量的方法控制工质体积的波动,其工作过程热流关系如图4所示[10]。

图4 膜片式贮箱工作热流Fig. 4 Heat transfer of the diaphragm tank in work

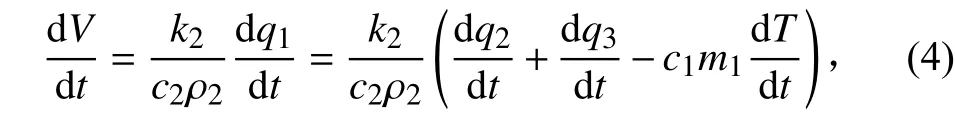

在极短的时间里,贮箱内工质吸收到的热量应等于周围环境向贮箱壁传输的热量和加热片向贮箱的加热量,减去在该时间内贮箱壁温度升高所吸收的热量:

对其中某个时间段进行积分,则得到

式(4)~式(5)中:V为工质体积;Q1为贮箱壁向内部工质传导的热量;Q2为贮箱壁经包覆多层、结构和管路等被动控温措施与环境的换热量;Q3为主动电加热回路对贮箱壁的加热量;c1为贮箱壁比热容;c2为工质比热容;q2为结构向贮箱壁的传热量;q3为主动加热回路对贮箱壁的加热量;ρ2为工质密度;k2为工质体积膨胀系数;m1为贮箱结构质量。定义贮箱壁在纯被动控温措施下的最高温度为T0,电加热主动控温中间值为T1,控温阈值为ΔT。当主动控温下限 (T1−ΔT)>T0,则 ΔQ3<0,(ΔQ2+ΔQ3−c1m1ΔT)<ΔQ2。此时控制 ΔQ2k2/(c2ρ2)不超过控制目标值,则体积波动量ΔV也不超过控制目标值。

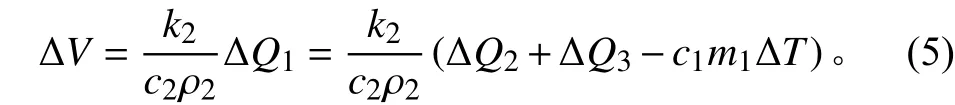

该航天器在长期在轨飞行任务中,未进行主动精确控温补偿时,其推进剂会经历4次以上14 ℃范围的波动,体积变化量接近5 L,膜片存在较大的破裂风险。采用主动控温方案后,经SIEMENS NX软件分析预示(见图5),贮箱的温度变化控制在±2℃以内,相应的在轨任务周期内波动次数可控制在500次以内,较7000次的安全阈值具有10倍以上安全余量。

图5 主动精确控温时贮箱壁温度分布Fig. 5 Temperature distribution in the tank wall under active thermal control

主动控温的设计要点和难点在于:

1)需要通过较多子样的膜片疲劳寿命试验确定产品的S-N曲线,并通过任务剖面分析确定在轨允许的应力水平和循环次数;

2)难以建立温度传感器测量值−贮箱壁温度梯度−推进剂温度梯度−推进剂体积变化量−金属膜片应力水平之间的实时动态关联关系;

3)地面重力环境下对流换热为流体换热的主要途径,给设计方案的地面准确验证带来了无法克服的困难。

上文所提出的通过将贮箱温度控制到一个较高的水平基础上并根据主动控温加热量来控制工质体积波动的方法,可有效解决工质体积波动变化和膜片应力水平等的动态测量的难题,并通过有限膜片疲劳试验子样确定某一特定的控制区间,在该控制区间内解决膜片多次波动疲劳失效的问题。

3 发动机、推力器的热控问题及其解决策略

3.1 发动机、推力器的热控问题

发动机、推力器的热控问题包括低温下的加热控温、工作时的散热设计以及在轨非工作状态下的温度控制。国内型号实施过程中对低温下的加热控制和工作时的散热设计2个方面考虑较为全面,但对于在轨非工作状态下的温度控制范围的确定及其机理研究有所欠缺。

国内外航天器设计时都将发动机和推力器放在舱外,一方面考虑到发动机和推力器工作时产生的热量容易向外辐射扩散,有助于降低发动机和推力器温度;另一方面可以确保航天器其他仪器不受高温羽流产物的影响。目前卫星所用推进剂在工作压力下的汽化温度高于90 ℃,而阀门自身在制作和试验过程中均经历超过80 ℃高温的验证,因此一般将推力器阀门的在轨温度控制在0~80 ℃。

在轨条件下,阀门是与推进剂相接触的。目前常用的双组元推进剂四氧化二氮、偏二甲肼、一甲基肼等与阀门内的密封材料聚四氟乙烯在常温下相容性较好。推进剂与材料的相容性级别与温度有密切关系:一般情况下,推进剂与材料相容性级别指温度为室温或50 ℃以下时[3]。在特殊温度(高温或低温)和特殊条件(应力或动态条件)下的相容性级别需通过模拟实际使用条件获得。

利用某推力器进行高温相容性实验,当浸泡温度超过65 ℃大约50 h后,阀门的开启特性发生变化,推力器推力明显下降。经分析是阀芯材料发生膨胀,阀门的有效通径减小,从而使推进剂流量减小。某型号5 N推力器在轨温度最高超过70 ℃,工作几年后,推力器性能出现了明显的下降。因此,需要严格控制推力器阀门的在轨温度,不工作时应控制在50 ℃以下。

3.2 发动机、推力器高温工况的解决方案

3.2.1 高温工况说明

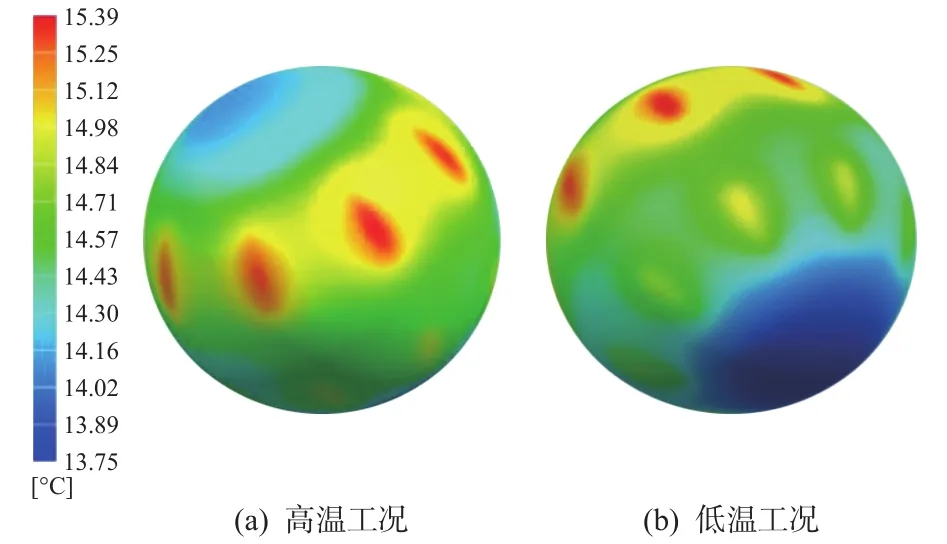

发动机、推力器在轨高温工况主要是受晒导致的。图6为某航天器推进结构。

图6 某航天器尾部发动机布局Fig. 6 Sketch map of booster sub-system of a spacecraft

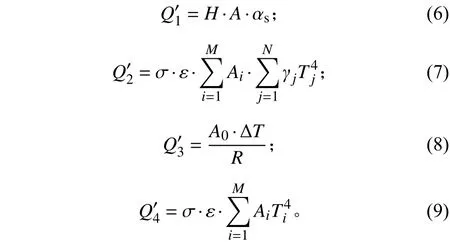

在图6中,以某4机机组喷管为热分析对象,与其有热量交换关系的主要有接收到的太阳辐射、接收到的周围结构热辐射、与邻近结构和安装面等之间的导热量和本身向外界的辐射散热量,具体表述为[11]:

式(6)~(9)中:H为轨道位置的太阳常数;A为研究对象受太阳光照部位在与太阳光线垂直平面上的投影面积;αs为机组表面的太阳吸收比;σ为斯忒藩−玻耳兹曼常量;ε为机组表面的红外发射率;Ai为机组第i个细分单元的面积;γj为周围结构第j个细分单元对Ai的角系数;Tj为周围结构第j个细分单元的温度;A0为研究对象与邻近结构和安装面间的等效接触面积;ΔT为研究对象与邻近结构和安装面间的温差;R为研究对象与邻近结构和安装面间的热阻;Ti为机组第i个细分单元的温度。

发动机喷管一般采用铌合金制成,其表面太阳吸/发比为αs/ε≈2,根据仿真计算,在阳光直射下其温度可达150 ℃以上,阀门温度达70 ℃以上,超过阀门材料最高65℃的耐受温度,阀门在长期超高温条件下必然失效。

3.2.2 一般解决途径

解决发动机阀门在轨高温问题的途径一般有以下4种:

1)改进阀门材料,提高其高温相容性。此方案能够彻底解决太阳照射、热反浸带来的问题,是理论上的最优方案。但从目前可选材料来看,其高温相容性并没有明显提高,而且采用新的材料后需要对发动机重新进行鉴定和可靠性验证。

2)改进发动机涂层和机组包覆状态。通过降低喷管表面结构的αs/ε来降低喷管温度;同时增大喷管与阀门之间的热阻、降低喷管与周围结构之间的换热,从而降低阀门温度。但该方案会导致低温工况阀门温度进一步降低,需通过主动加热解决。

3)采用遮挡机构减小外热流变化。发动机不工作时利用该机构进行遮挡包覆,形成绝热环境,降低外热流对发动机温度的影响,发动机需要工作时再打开。“联盟”飞船的主发动机即采用了此种方案[12]。该方案的重点在于保证遮挡机构工作的可靠性,一旦机构打开功能失效,则发动机同样会失去功能。而且该方案不适用于数量众多的姿控发动机。

4)引入主动流体回路,对阀门精确控温。出于航天员的生活需求,载人航天器对密封舱内空气温度具有严格的限制,一般控制在20 ℃附近,因此通常采用流体回路进行温度和湿度的联合控制。流体回路通过主路和支路的流量分配控制辐射器的散热量,从而实现精确控温。在阀门上引入流体回路,可以使阀门温度保持在比较平稳的水平,但管路系统相对较为复杂,给工程实施增加了难度,同时必须考虑发动机工作的高温对回路的影响。

3.2.3 实际解决案例及分析预示

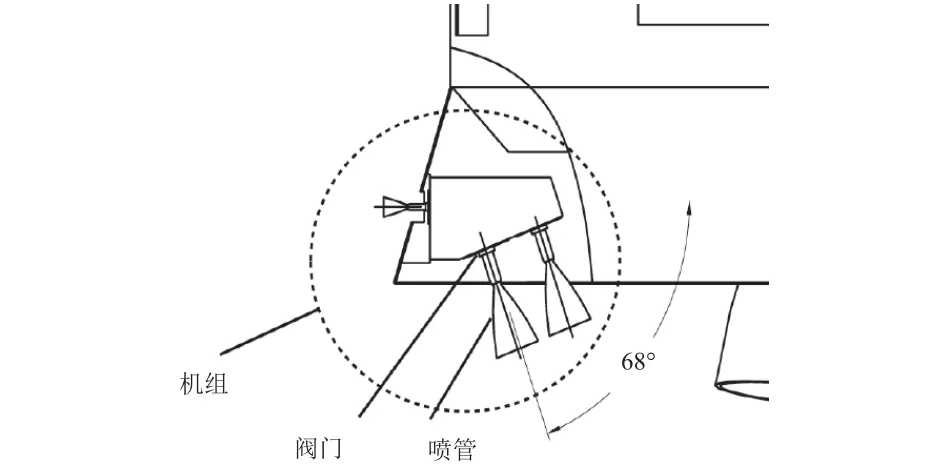

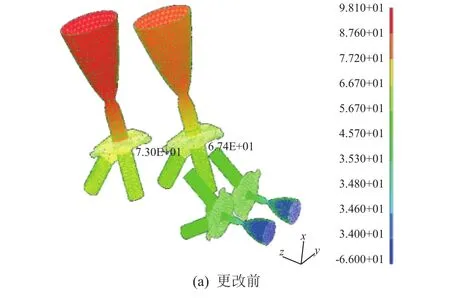

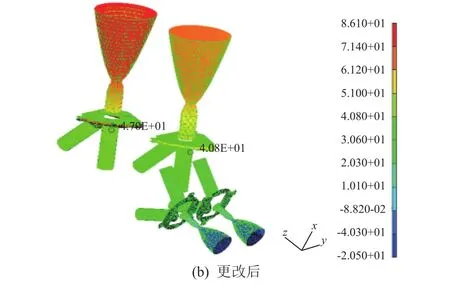

某载人航天器在轨时长延长至半年后,由于飞行姿态和太阳入射角的变化,在轨最高温度由58 ℃升高至73 ℃,超过氧阀阀芯材料65 ℃的最高可耐受温度。为此,采取了3.2.2节中的方案2),更改机组包覆状态、增加辐射散热面等措施,更改后相同工况下氧阀最高温度降低至50 ℃,满足与工质长期相容的温度要求,采用SIEMENS NX软件仿真分析结果见图7。应注意状态更改后极端低温工况下机组温度进一步降低,需相应增加低温工况的加热功率。

图7 某航天器推进系统更改前后温度预示Fig. 7 Temperature forecast of a spacecraft boost sub-system with temperature control

4 结论及建议

1)推进系统的热控方案与系统方案设计联系紧密,在既定的轨道、构型、姿态和结构控温条件下,推进系统控温设计应尽量降低对热控方案的依赖,并避免故障模式下由于热控条件变化造成推进系统失效。

2)对于膜片式贮箱内工质因温度波动导致体积反复变化的问题,本文提出的采取提高贮箱温度控制水平并建立主动加热功耗与工质体积变化之间相关关系的方法,可较有效地克服工质体积波动和膜片应力等测量方面的困难,实现工质体积波动的精确控制,避免膜片疲劳失效。

3)发动机、推力器喷管在太阳照射下平衡温度较高,通过增强发动机机架辐射散热和与航天器主结构间导热的方法可有效降低发动机、推力器的温度,避免发动机内部阀门高温失效。