不锈钢单侧磁控电阻点焊工艺研究

徐 野 祁 麟 韩晓辉 叶结和 李永兵

1.中车青岛四方机车车辆股份有限公司,青岛,2661112.上海交通大学机械系统与振动国家重点实验室,上海,2002403.上海交通大学上海市复杂薄板结构数字化制造重点实验室,上海,200240

0 引言

随着城市化进程的加快,轨道交通已成为完善城市建设、推动经济发展的重要保障。不锈钢材料因其具有良好的抗腐蚀性能、机械性能及外观美观等优点,在现有轨道车辆车体中得到广泛应用[1]。电阻点焊工艺具有热输入量较小、成本低、工艺适应性好、焊接质量可靠等优点,是目前各类不锈钢车体中最主要的点连接工艺,平均每辆不锈钢车体焊点总数可达30 000个。然而,不锈钢具有电阻率大、热导率小、热膨胀系数大、高温强度高等特性,在焊接过程中容易产生裂纹、缩孔、晶间腐蚀、晶粒粗大等焊接缺陷[2-4]。生产过程中常通过增大电极压力、增大焊接电流等方法来增加总体热输入量,或者采取焊后热处理(如焊后回火)的方式来改善熔核内部组织,提升接头焊接质量[5]。然而这类方法需要消耗更多能量,增加焊接工序,加速电极帽磨损,最终拖慢生产进度从而增加生产成本。

磁控电阻点焊是一种基于传统电阻点焊工艺,通过外加磁场对熔核中液态金属进行电磁搅拌的一种新型电阻点焊工艺方法。沈琦等[6]通过研发一种上下对称布置的圆柱形轴向充磁永磁体装置,研究了外加磁场对高强钢DP590/780/980等材料的接头性能影响规律,验证了外加磁场可以通过非接触式搅拌对焊核的形核过程产生影响,从而达到增大熔核直径、细化晶粒组织、提升接头力学性能的目的。罗震等[7]设计了一种大直径上下对称布置的圆柱形轴向充磁永磁体装置,研究了外加磁场作用下镁合金、铝合金的焊接过程。实验表明,外加磁场对轻质金属的熔核直径、力学性能具有显著的提升作用。

然而在实际生产中,车体的侧墙、底架等大量焊接工位采用单侧电阻点焊机而非双侧电阻点焊机,现有技术成果中的双侧磁控装置均采用轴向充磁方式,需要在上下电极杆对称布置磁控装置以通过轴向互斥作用生成径向有效磁场,不适用于单侧电阻点焊设备的焊接工况。因此本实验通过开发适用于单侧电阻点焊机的径向充磁磁控装置,研究外加磁场对不锈钢焊接接头宏观、微观和力学性能的影响规律,最终对磁控效果进行评估。

1 实验方法

1.1 实验材料与设备

本实验采用不锈钢板301L为研究对象,选用实际生产过程中常用的1.5 mm+2.5 mm差厚板组合进行实验。实验前,将整张板材预裁剪为150 mm×50 mm的试片,便于进行金相试样制备及力学性能试验。不锈钢301L的化学成分如表1所示,物理属性如表2所示,可以看出不锈钢301L与普通低碳钢相比具有电阻率大、热导率小、线膨胀系数大以及高温强度高的冶金特点,因此在焊接过程中容易形成焊透率低、缩孔、飞溅、晶粒粗大等常见焊接缺陷,对焊接工艺提出更高要求。

表1不锈钢301L的合金元素含量

Tab.1Alloyelementcontentofstainlesssteel301L%

w(C)w(Mn)w(Si)w(P)w(S)w(Cr)w(Ni)w(N)≤0.03≤2.00≤1.00≤0.030≤0.04516.0~18.06.0~8.0≤0.20

表2 不锈钢301L与普通低碳钢物理属性对比

实验中焊接设备为型号为NM-CC3的单侧电阻点焊机,如图1所示。该焊机所能提供的最大电流为20 kA,最大焊接压力为15 kN,电极杆直径为16 mm,电极帽为平电极帽,其端面直径为16 mm。

图1 NM-CC3单侧电阻点焊机Fig.1 NM-CC3 single-side resistance spot welding machine

1.2 单侧磁控电阻点焊装置设计

为适应单侧电阻点焊机实际生产过程,本研究改变了传统研究中永磁体的充磁方向,设计出单侧磁控电阻点焊装置。如图 2a所示,该装置将外加磁场施加模式从轴向充磁通过上下对称布置以产生径向有效磁场改为进行径向充磁直接产生径向有效磁场,因此本磁控装置仅需要通过单侧布置即可实现为熔核区提供有效的径向磁场来完成磁控电阻点焊过程。永磁体材料为钕铁硼N52,永磁体如图 2b 所示,其中永磁体高度为15 mm,厚度为5 mm,采用四瓣式设计,每一瓣弧度为90°。为准确装夹永磁体并将永磁体固定在电极杆上,实验设计了如图2c所示的永磁体夹具,其内径为17 mm,外径为24 mm,夹具上端预制螺纹孔,通过紧固螺丝将磁控装置固定在电极杆下端,电极帽下端面凸出永磁体下端面1 mm,以避免工作中永磁体与工件之间发生干涉。

(a)磁控装置 (b)径向充磁永磁体 (c)永磁体夹具图2 磁控电阻点焊装置示意图Fig.2 Diagram of magnetic resistance spot welding device

1.3 焊接时序与工艺参数确定

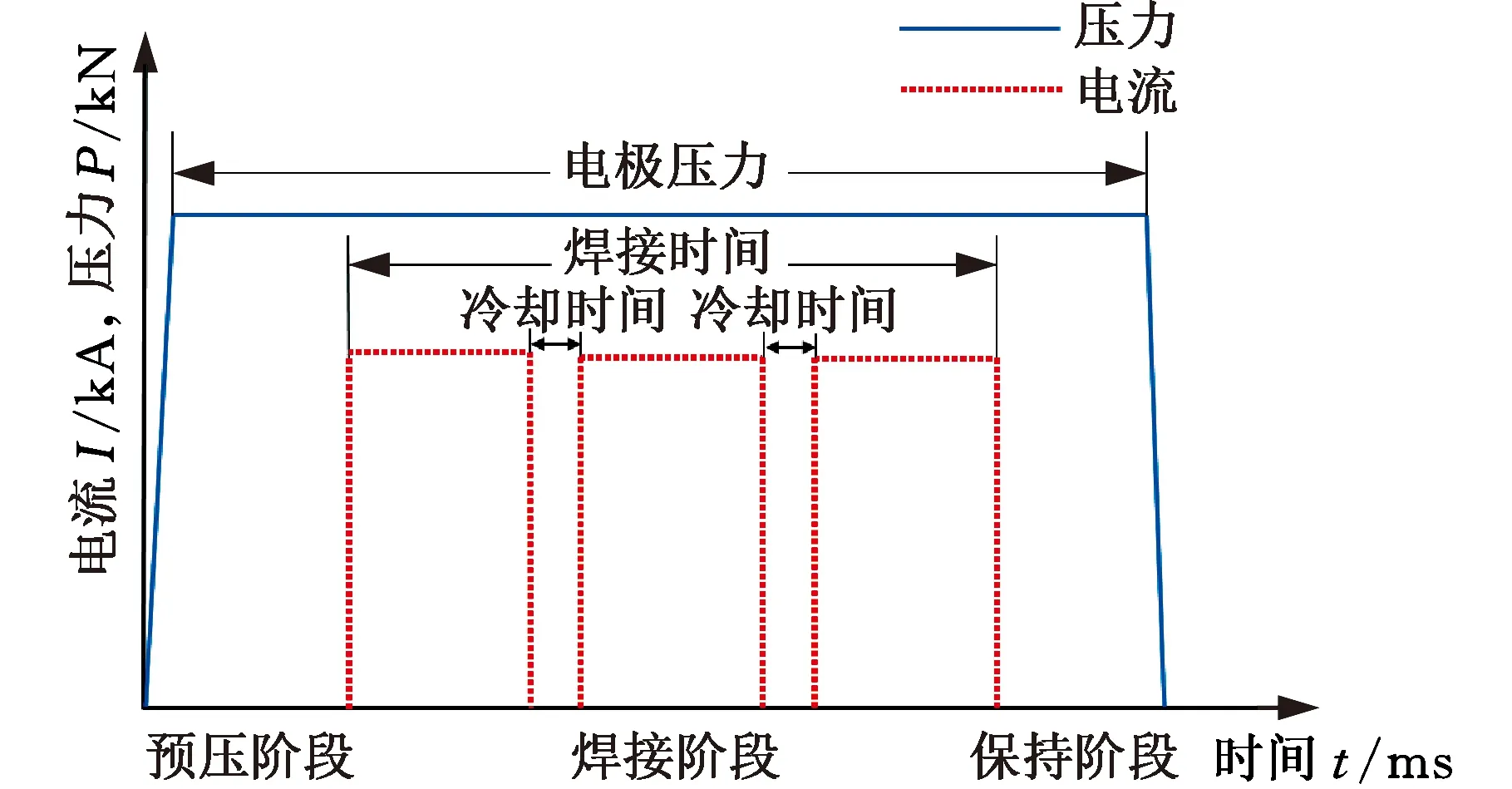

焊接时序采用现场应用的规范标准——《轨道车辆不锈钢电阻焊通则》,该标准的焊接时序如图3所示,包括预压阶段、多脉冲焊接阶段和保压阶段。依据轨道车辆现行制造标准,1.5 mm+2.5 mm组合的差厚板最小熔核直径为5.6 mm。实验前,测出无外加磁场条件下达到最小熔核直径所需要的电流为9.5 kA,此时熔核直径为5.72 mm,满足标准。为验证外加磁场条件下不同焊接参数对熔核直径、力学性能的影响,本实验基于现行制造标准中的工艺规定,设计了三种不同的电流参数对有无外加磁场的焊接过程进行了对比实验,具体参数如表3所示。

图3 焊接时序图Fig.3 Welding sequence diagram

电流(kA)压力(kN)预压时间(ms)脉冲数单段脉冲时间(ms)冷却时间(ms)保压时间(ms)9.0/9.5/10.010.51 5003110201 500

2 实验与分析

2.1 熔核宏观分析

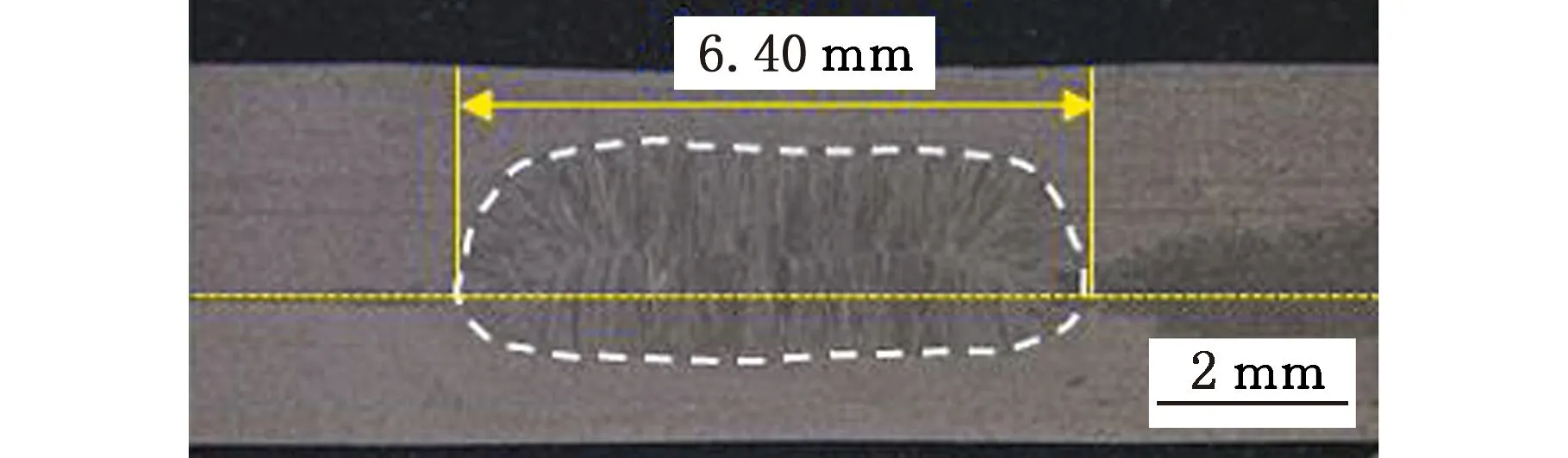

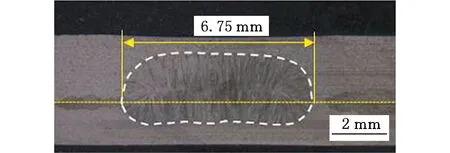

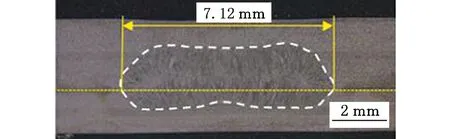

传统电阻点焊与磁控电阻点焊熔核宏观金相对比如图4所示,本文通过金相制样对两种工艺得到的焊点进行宏观形貌分析。研究发现,传统点焊熔核呈扁椭圆状,而外加磁场下的熔核形貌呈现两端厚、中间薄的花生壳形状。表明采用径向充磁的永磁体在单侧施加外加磁场,可以在有效焊接区域产生径向磁场,从而改变熔核内部金属的流动规律。通过外加磁场与电流的交互作用,产生的周向洛伦兹搅拌力,推动熔融金属在熔核内部做高速旋转运动,从而将热量从熔核中心带到熔核边缘处,使得边缘加厚,中心处减薄。

(a)I=9.0 kA(传统电阻点焊)

(c)I=9.5 kA(传统电阻点焊)

(e)I=10.0 kA(传统电阻点焊)

(f)I=10.0 kA(磁控电阻点焊)图4 传统电阻点焊与磁控电阻点焊熔核宏观金相对比Fig.4 Macroscopic contrast diagram of nugget in traditional resistance spot welding and magnetic assisted resistance spot welding

在电流分别为9.0 kA、9.5 kA和10.0 kA条件下,磁控电阻点焊接头的熔核直径较传统接头直径分别增大9.96 %、6.09 % 和5.48 %,可见该径向单侧充磁磁控装置可以有效增大熔核直径,且电流越小提升效果越显著。在电流为9.0 kA条件下,传统点焊熔核直径为5.52 mm,不满足轨道车辆最小熔核直径标准尺寸,而在外加磁场作用下,熔核直径为6.07 mm,达到标准。因此,磁控电阻点焊可以有效保障接头焊接质量。随着焊接电流的逐渐增大,磁控效果相对减弱,这是由于大电流条件下熔核直径已经足够大,而且电极帽的端面直径限制了熔核尺寸的进一步增大,强电磁搅拌会诱发飞溅发生,因此大电流条件下无法采用磁控装置有效增大熔核直径,导致接头强度磁控效果减弱。综上,新型径向充磁的磁控装置可以仅通过在焊枪单侧布置磁场,实现对熔核区的有效电磁搅拌,且效果显著。

2.2 微观组织分析

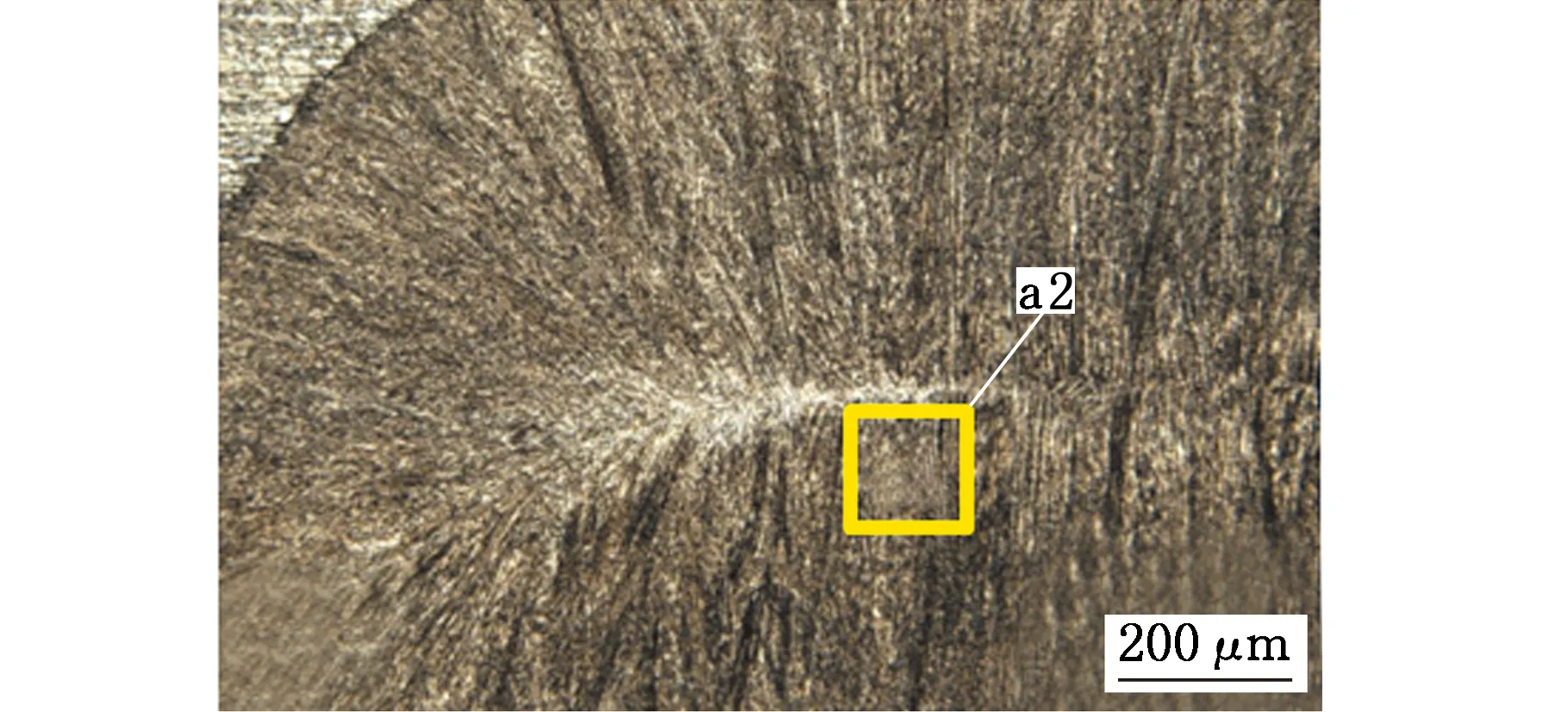

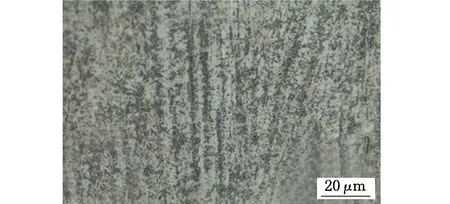

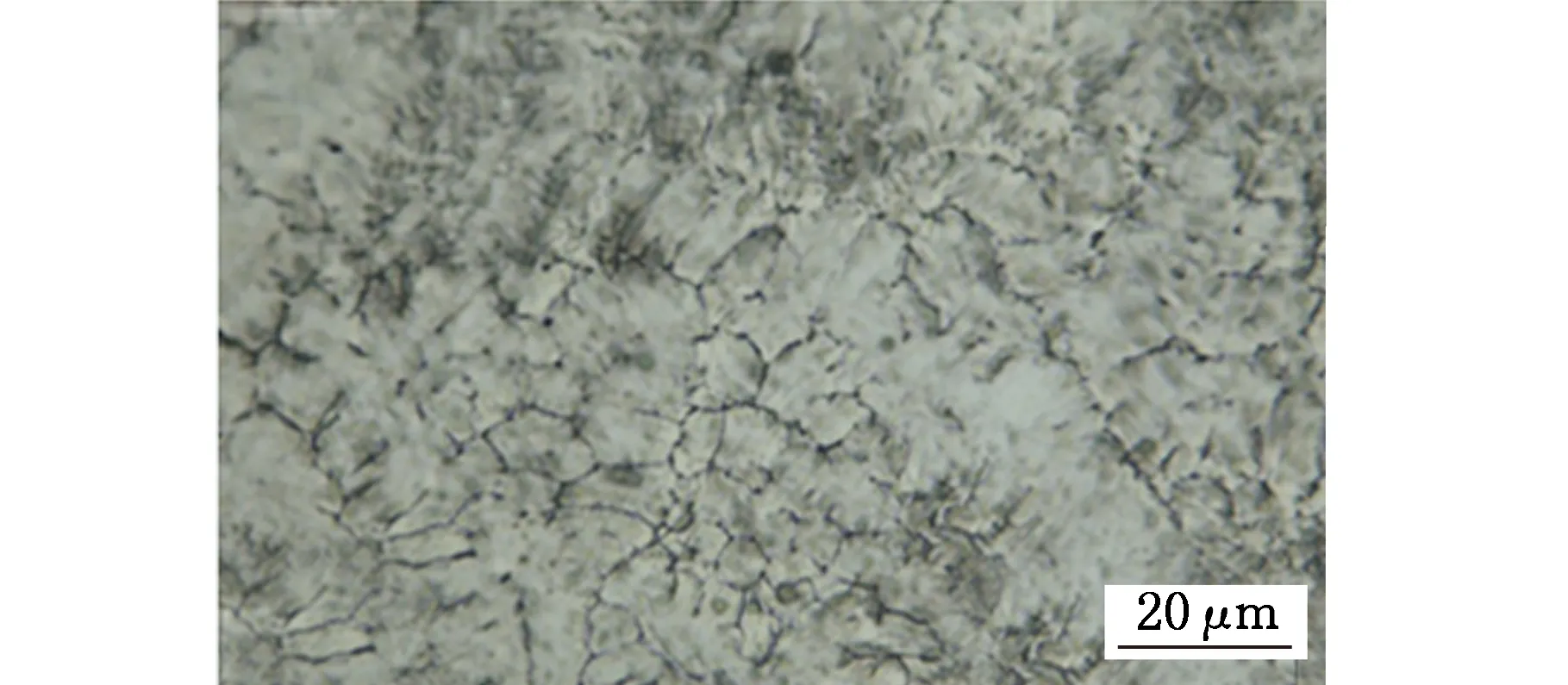

电阻点焊接头的晶粒尺寸、微观组织和显微硬度等特性主要取决于焊接过程中熔核内温度场的梯度分布情况以及冷却速度。因此,外加径向磁场的作用从机理上改变了熔核内部的温度分布情况。图5、图6列出了电流为9.5 kA条件下传统电阻点焊和磁控电阻点焊微观组织对比图。通过图5b可以看出,传统电阻点焊得到的焊点在边缘处呈现大量枝状晶,晶粒的方向沿中心到边缘的温度梯度分布,由此可见,传统电阻点焊的熔核两侧熔化时温度远高于其他部分熔化时的温度,因此在凝固结晶过程中,这一区域由于温度梯度较大,形成了粗大的晶粒。图6b展示了磁控电阻点焊接头在焊核边缘处的微观形貌,可以看出熔核边缘处粗大枝状晶得到细化,方向性也有所减弱。其原理是在焊接阶段,熔融金属在电磁力搅拌作用下做高速周向旋转运动,使得熔核在增大的同时,熔核内温度梯度显著降低;在冷却凝固阶段,电磁搅拌力伴随焊接电流消失,但在初始阶段液态金属在惯性力作用下,依然做高速流动,因此能够打碎枝晶,细化熔核边缘的晶粒。在凝固后期,因为熔核中温度梯度小,因此形成了细小的等轴晶。

(a)传统电阻点焊

(b)图5a中a1位置

(c)图5b中a2位置图5 传统电阻点焊接头微观组织Fig.5 Microstructure of traditional resistance spot welding joint

对比传统电阻点焊接头组织(图5c)与磁控点焊接头组织(图6c)可知,磁控电阻点焊具有细化晶粒组织和减少组织方向性的作用,在外加磁场作用下柱状晶变为等轴晶。由此可以证明,径向充磁的单侧磁控装置在机理上具备较好的电磁搅拌能力,可以替代传统的双侧对称布置磁控装置,实现在单侧电阻点焊机上的应用。

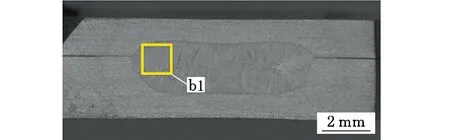

(a)磁控电阻点焊

(b)图6a中b1位置

(c)图6b中b2位置图6 磁控电阻点焊接头微观组织Fig.6 Microstructure of magnetic assisted resistance spot welding joint

2.3 接头力学性能

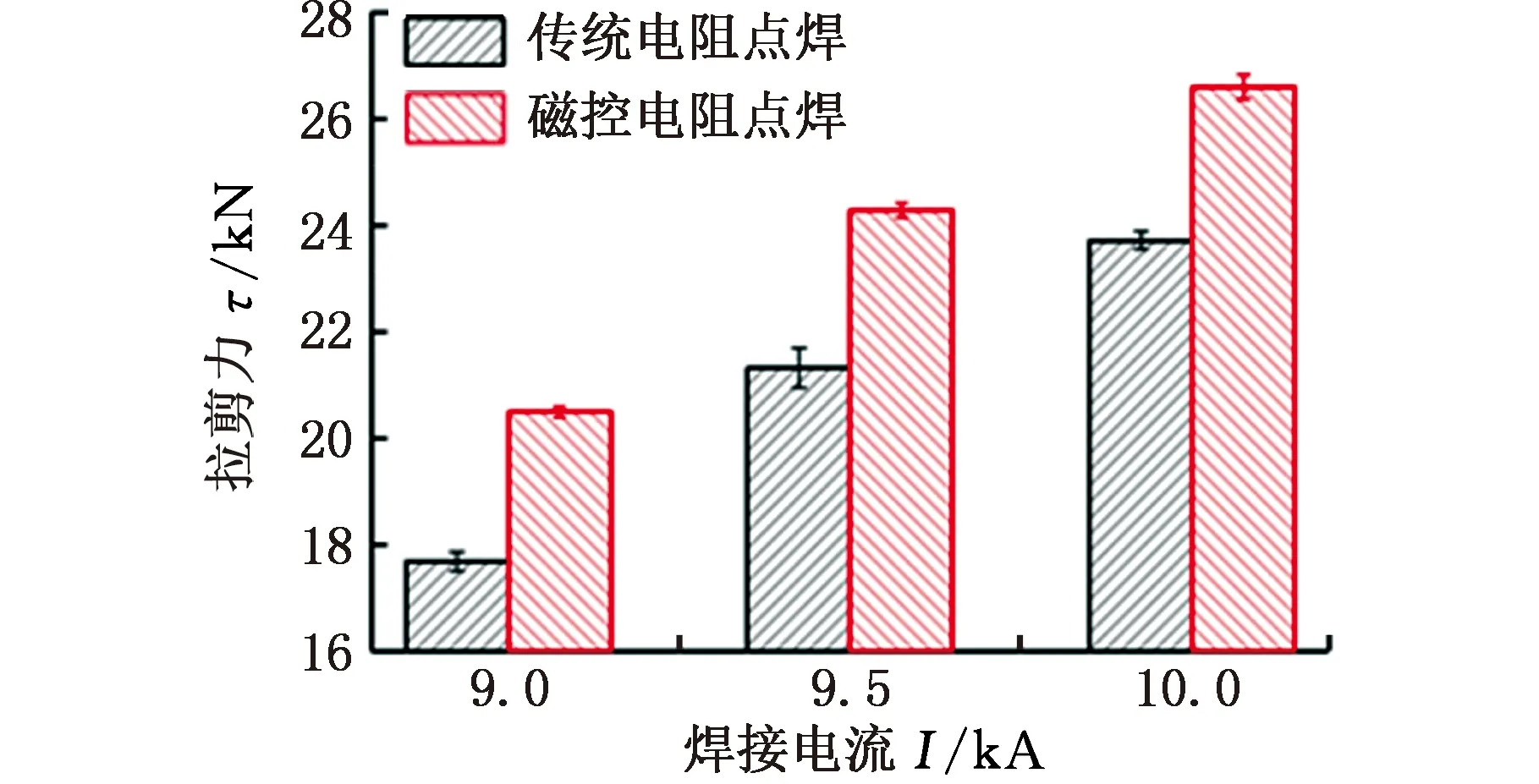

本文对不同电流下外加磁场接头与传统接头的拉剪力进行了对比,如图7所示。外部磁场对接头拉剪力具有不同程度的提升效果。在电流为9.0 kA条件下,磁控接头拉剪力较传统接头拉剪力增大15.8%,由前文可知,当电流较小,工艺参数越接近最小熔核直径标准时,磁控装置对熔核直径的增大效果越显著。此外,综合图8最大拉剪力下的位移结果分析可知,磁控电阻点焊接头拉剪力和最大位移均增大,表明外部磁场能够显著提升接头的韧性。因此,在熔核直径增大、缩孔减少、组织细化的综合作用下,磁控接头的力学性能得到了显著提升。

图7 传统电阻点焊接头与磁控电阻点焊接头在不同电流下的拉剪力Fig.7 Lap-shear load of traditional resistance spot welding and magnetic assisted resistance spot welding joints under different welding currents

图8 传统电阻点焊接头与磁控电阻点焊接头在不同电流下的最大位移Fig.8 Maximum displacement of traditional resistance spot welding and magnetic assisted resistance spot welding joints under different welding currents

综合分析图7与图8中传统电阻点焊接头与磁控电阻点焊接头在不同电流下的拉剪力与位移对比结果可知,随着电流增大,拉剪力与位移增幅呈递减趋势,这主要是因为电流增大后,不断接近焊接窗口右边界,焊点濒临飞溅,此时熔核直径生长受到抑制,因此拉剪力与位移的提升率也随之降低。另一方面,可以看出,磁控电阻点焊在电流为9.0 kA时的拉剪力与电流为9.5 kA时传统熔核的拉剪力接近,而电流为9.5 kA的磁控拉剪力略高于电流为10.0 kA下的传统接头拉剪力,说明使用磁控装置后,在保证焊接质量不变的前提下可以减小焊接电流约500 A,在大规模生产中可以起到显著的节能降本作用。

3 结论

(1)通过对磁控接头与传统接头的宏观焊核对比可知,在径向充磁磁控装置作用下,焊接接头呈现出两边厚中心薄的花生壳形状,且在电流相对较小时,磁控电阻点焊接头直径增大效果显著。

(2)通过微观组织分析可知,在径向充磁磁控装置电磁力的搅拌作用下,熔核内部的温度梯度更加均匀,粗大的树枝晶被打碎,晶粒组织得到明显细化。

(3)通过力学性能研究可知,磁控电阻点焊接头拉剪力显著提升,在电流相对较小时增长率更大,具有良好的韧性。在减小500 A焊接电流情况下,依然可以获得与传统接头性能相当的接头强度,具有良好的节能作用。

(4)径向充磁磁控电阻点焊装置可以仅通过在工件一侧进行单侧布置,实现在单侧电阻点焊设备上的磁控电阻点焊,突破了长期以来磁控装置只能双侧施加的技术挑战。