发动机冷热冲击试验台架分析及优化

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

冷热冲击试验是发动机台架可靠性试验中的重要项目,其主要目的是评价发动机缸体、缸盖、气缸垫承受冷热冲击的密封性和耐久性及各运行件的可靠性,是对发动机整机性能的总体评价。发动机的冷热冲击试验是指对发动机冷却液进行冷热水交替变换,在设定工况下的规定时间内,发动机进出水温度达到要求值。此类试验最重要的是水温的控制,因此一般的台架冷却系统无法满足要求。受某车企的委托完成某款发动机的冷热冲击试验,前期对两个台架的控制系统、发动机冷却系统进行了设计和优化,但故障率和运行成本较高,且维修不方便。针对这些问题,对两个台架的控制系统和冷却系统进行深入分析,以最小的投入对台架冷却系统进行再次改进,以提升台架冷却系统对热冲击试验的适应性和可靠性。

1 原热冲击台架问题描述

1.1 某热冲击试验规范概述

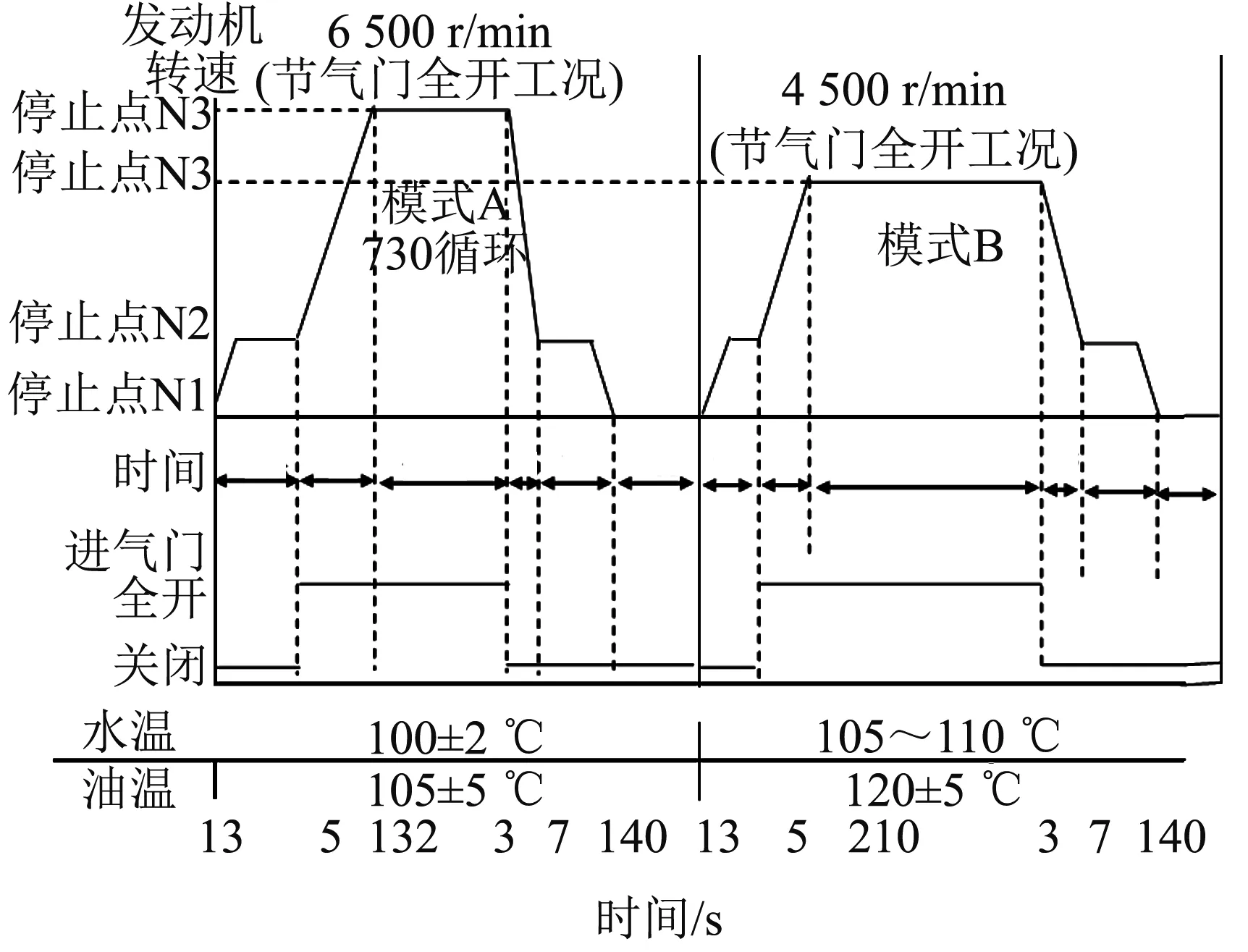

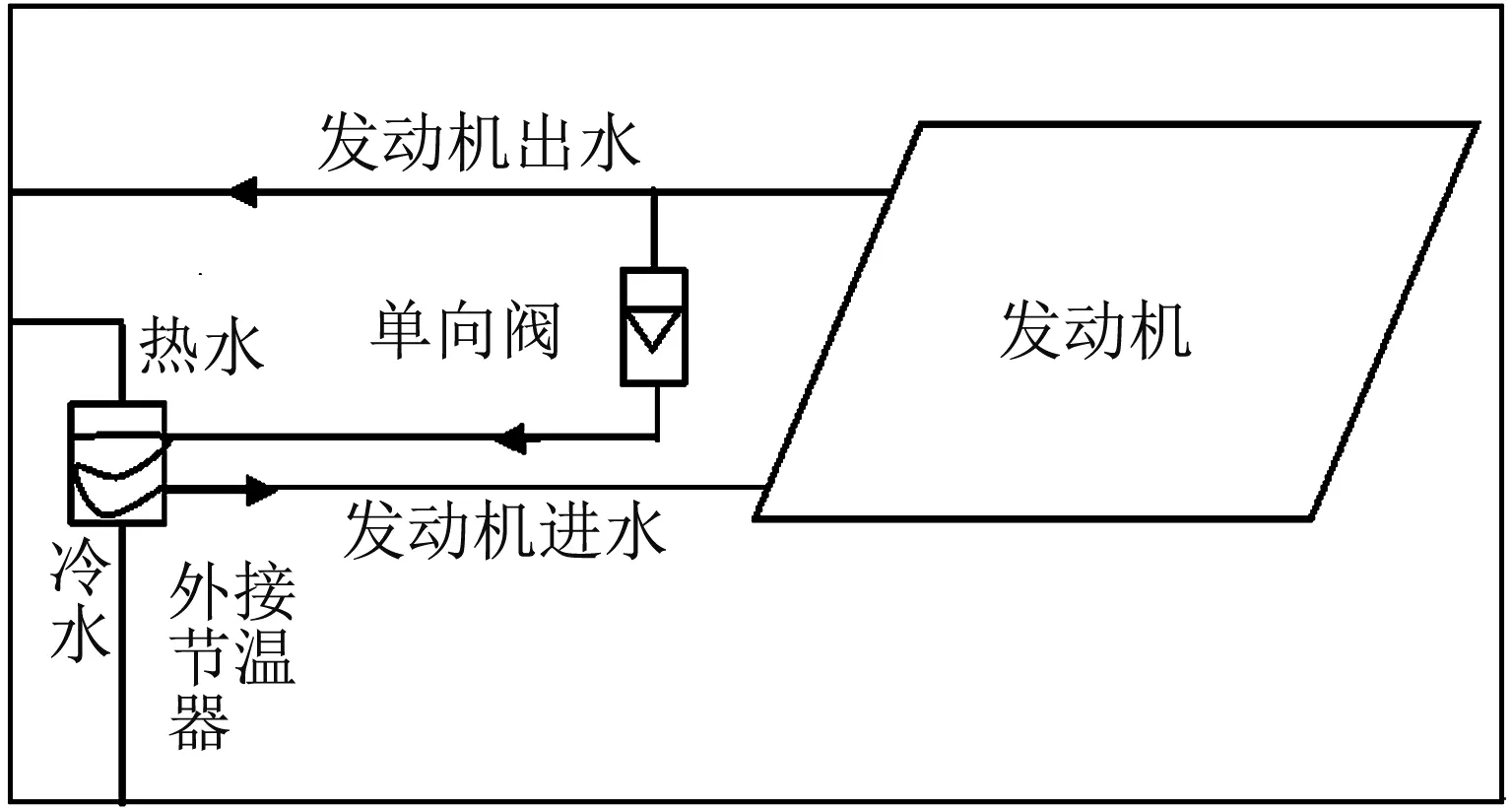

某发动机冷热冲击按照某试验规范要求,采用A、B两种模式运行7 500个循环(图1)其中A模式共730个循环,其余为B模式工作循环。在A模式中,其中冷循环为停车工况,共计140 s,通过外接辅助泵将冷水泵接入发动机,使其出水温度达到30±2 ℃,而热循环时全速全负荷132 s内要求发动机出水温度达到100±2 ℃。B模式与A模式类似,冷循环停车工况时发动机出水140 s后温度达到30±2 ℃,热循环在最大扭矩工况210 s内发动机的出水温度达到105~110 ℃。相比其他企业规范及国家标准热冲击试验规范,试验条件苛刻,而且需外接节温器,自带节温器常处于顶开状态(图2)。

图1 热冲击模式

图2 发动机外接水路

1.2 原台架系统原理

原台架冷却系统由上下2个水箱组成,中间由2个管路分别串联2个气动阀及2组(4个)圆筒形管壳式冷却器构成,靠管路硬联结支撑上部热水箱,与水箱连接均采用法兰式(图3)。上水箱中安装有液位计、加热器、温度传感器、进水口和膨胀阀,下水箱中安装排水口和温度传感器。冷却器主要依靠约10 ℃的冷水冷却,采用手动阀控制冷却水流量。根据液体的流动特性,发动机的冷却水再进入冷却系统后,根据进水量的比例自由分配给上下水箱,下水箱始终保持饱和状态。

热循环开始时气动阀2和4关闭,气动阀1和3打开,由于外接节温器,因此发动机的冷却水进入冷却系统的流量微乎其微,主要流向旁通阀,发动机依靠自身热量使进水温度达到82 ℃时,之后完全打开后冷却水循环,由于气阀2和4均关闭,发动机的进水只可能从上部水箱流进发动机,因此发动机的回水也只可能回到上部热水箱。冷循环开始时4个气动阀全部关闭,发动机停机,靠冷却辅助泵进行冷却,同时气阀5打开,发动机的回水经过下部2个冷却器冷却后回到冷水箱。常规温控模式下,气动阀1和4打开,2和3关闭,通过电子比例调节阀控制发动机的进水温度,使其维持在设定值。

图3 原热冲击台架系统图

1.3 原冷却系统存在的问题

由于上水箱通过冷却器及管道硬联结来支撑,这种方式的优点是结构紧凑,但是给安装及维护带来了极大的不便,由于系统内有一定的温度及压力,防止冷却液不渗漏成了一大难题。同时,虽然冷热冲击试验的温度条件勉强满足,但冷却器冷却效果如果稍微变差或冷冻水温度稍有变化,都会导致试验条件无法满足。再加上由于管壳式冷却器的上水箱的压力及上下冷却器联结会受到侧向力影响,极易引起冷却液渗漏。一旦发生冷却液渗漏需要将整个上水箱吊起,进行检修,需要1~2天。同时,原冷却系统经过运行后发现其故障率较高,平均运行200 h便会出现一次故障,故障主要集中于水管漏水、气阀漏水、冷却器漏水,以及温度条件达不到试验要求。

2 台架系统问题及改进分析

2.1 原冷却系统试验数据分析

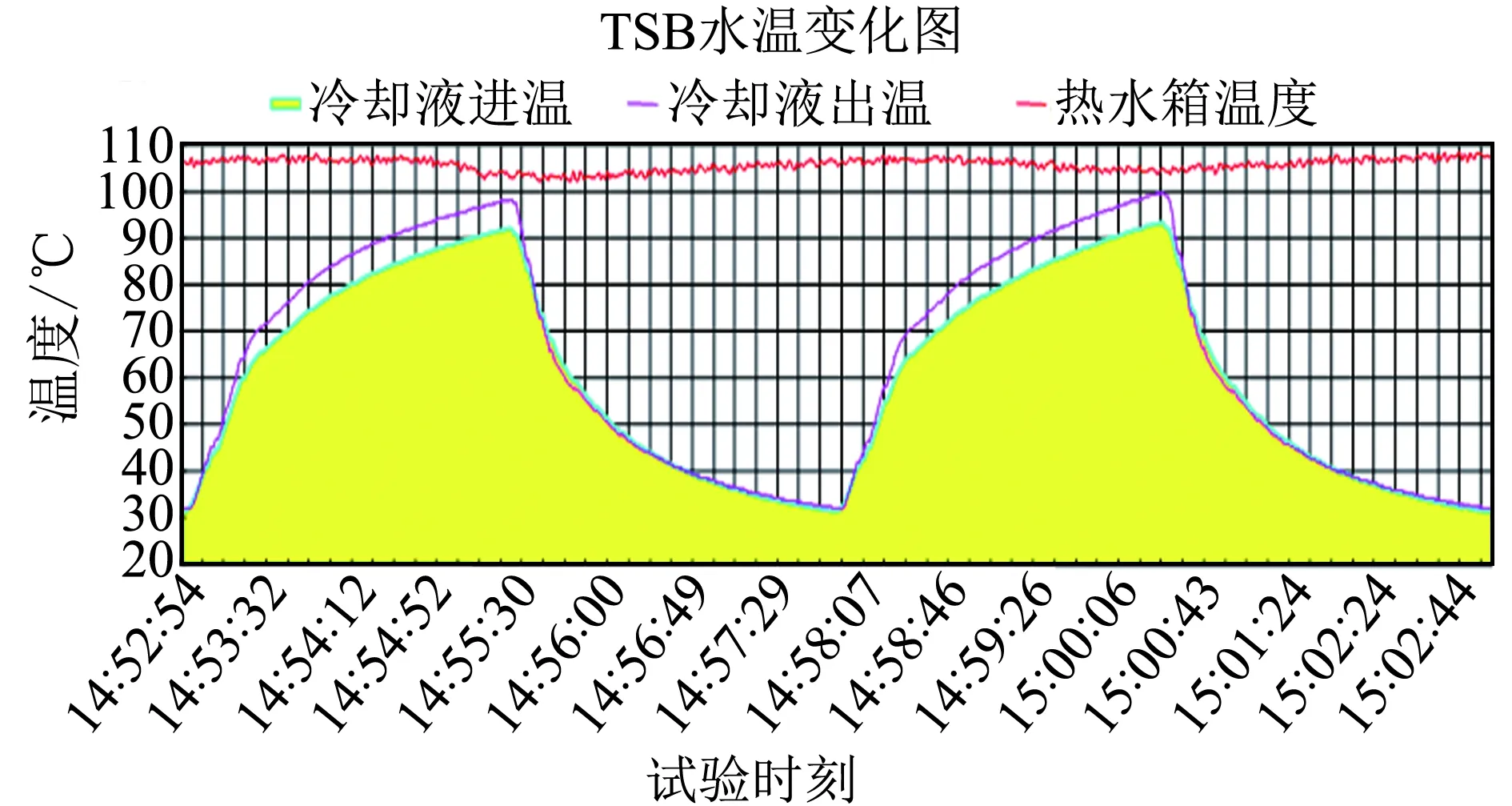

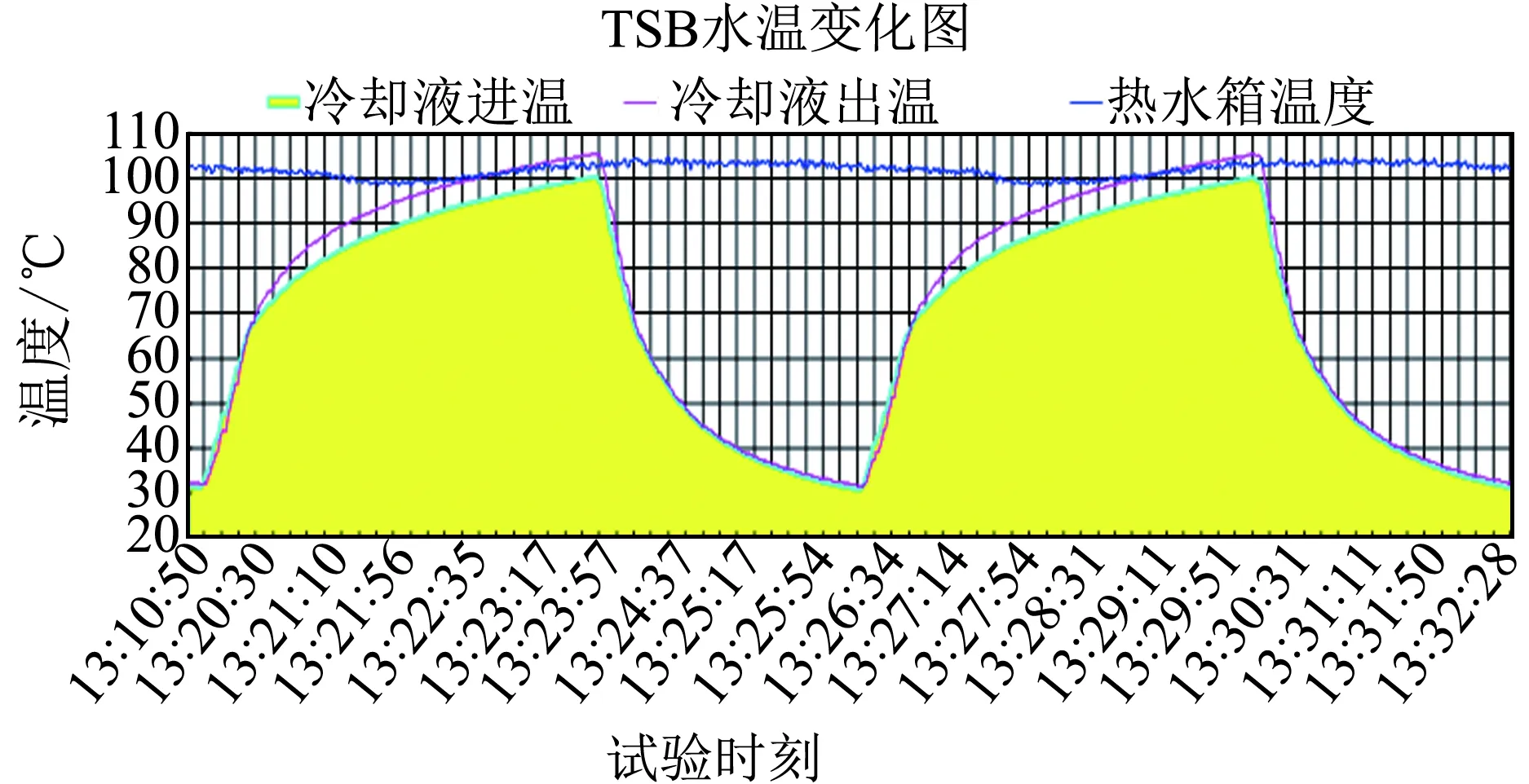

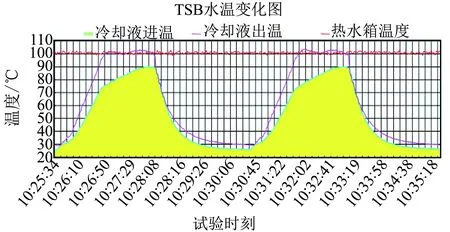

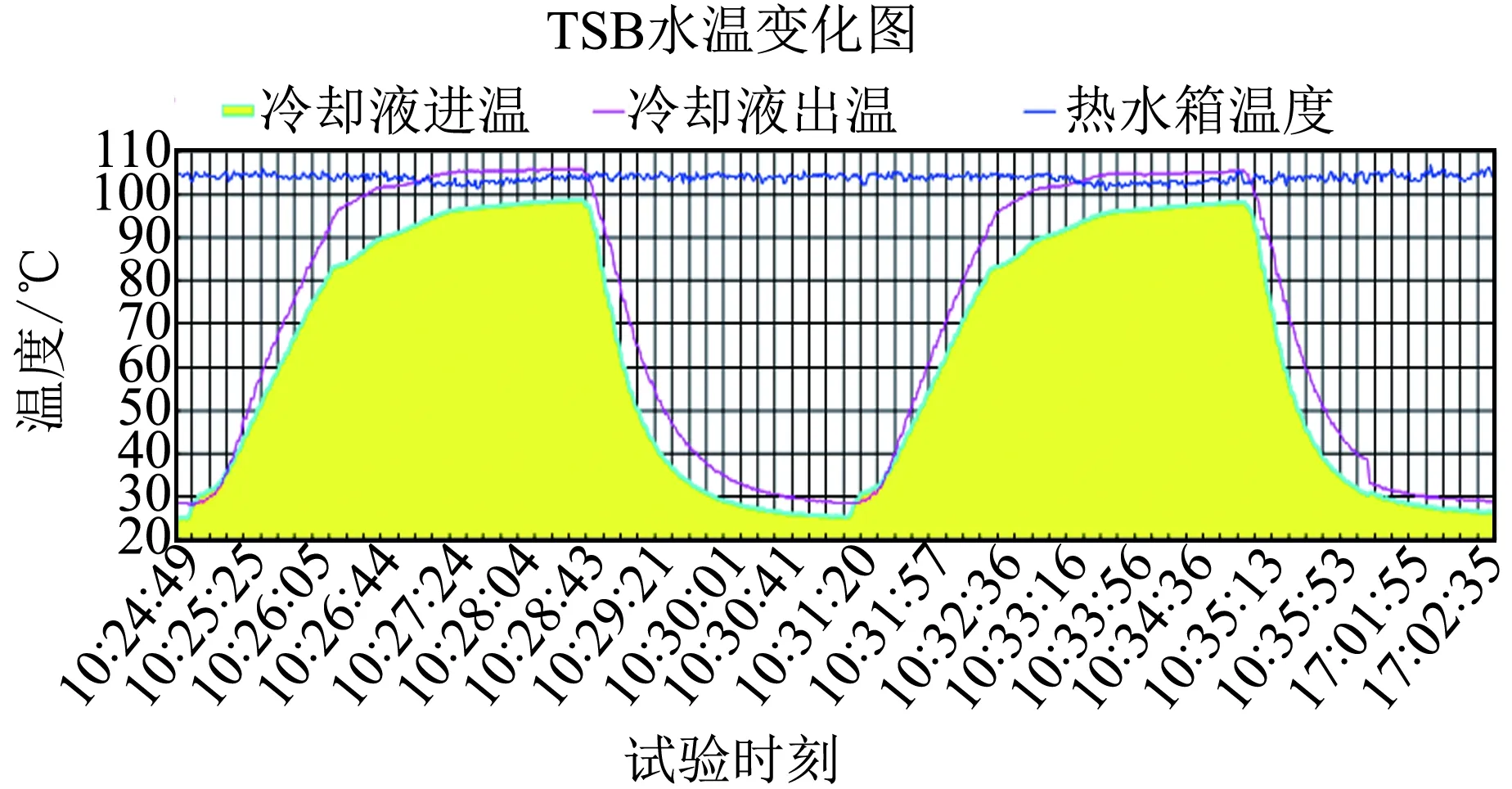

试验时热水箱内的3组加热器功率共计4.5 kW,处于长期工作状态,图5和图5分别示出了A模式及B模式下发动机的水温变化曲线,可以看出其水温只能勉强满足试验的要求(A模式高温下限98 ℃和低温上限32 ℃;B模式高温下限105 ℃和低温下限32 ℃)。在冷循环时,加热器对热水箱加热,使热水箱内的水温上升,而在热循环时,热水箱的中水因降低了循环中的热损失,从而水温有所下降。

在外接节温器开启之前水温上升很迅速,而在开启之后水温上升极其缓慢,主要是由于节温器开启后冷却液循环量增大。由于发动机热循环过程为额定工况,所消耗的燃料和功率为恒定值,热辐射和尾气所带走的热量也可视为恒定值,从而冷却液所吸收的热量可近似为定值。根据公式

Q=C·M·ΔT

(1)

式中,Q为介质所吸收的热量,M为加热介质的质量,ΔT为介质温度的变化,C为常数。由此可知,在一定时间内温度的变化与M成反比,因此在节温器开启后,冷却液循环量增大时,温度增长率减小。

图4 热冲击A模式水温图

图5 热冲击B模式水温图

2.2 试验系统改进可行性分析

从试验数据分析,减小冷却液循环量及冷却液循环中的热损失,可以提高节温器打开后冷却液温度提升的速度。根据能量守恒原理,等量冷却液升温所吸收的热量与降低相同的温度所释放出的热量是一致的,因此冷却液循环路径的减少意味着冷却水量也随之减少。因此,需要精简管路和减少循环中的热损失。发动机回水进入冷却系统时需要经过冷却器,因回水进入热水箱的水不需要冷却,所以上部水箱中的两个冷却器并无用处。因而试验过程中将其关闭,但是却增大了冷却水循环路径。另外,热循环时发动机冷却液回到冷却系统的上水箱,在中间部分由于与下面两个管壳式冷却器形成大量的热交换,造成了热量损失。这些都可以通过改进完全避免。

3 台架系统改进方案设计

台架冷却系统机构优化措施如下:(1)将上下两个水箱用铁架建立固定支撑;(2)将中间两组冷却器全部去掉,改为上下用两根进水管连接;(3)将中间管壳式冷却器改为外部板式冷却器;(4)将气动阀5改为两位三通气动阀;(5)上下水箱中间硬连接改为软连接,系统原理如图6所示。

为节约改进成本及缩短工期,控制策略基本不变,主要依靠冷却辅助泵长期工作。在热循环或常规试验循环时,两位三通气动阀不工作,冷却辅助泵将冷水箱的冷却液泵入板式热交换器进行冷却,形成独立循环,冷水箱的冷却液通过调节冷却水量来平衡温度,在冷循环时两位三通气动阀切换至发动机,冷水箱的冷却液通过辅助泵进入发动机。

3.1 标定工况发动机冷却液散热率

内燃机额定工况下冷却液散热量一般为燃料总发热量的22%~30%,保守计算取最小值22%,某公司1.8 L发动机额定工况燃油耗(Gf)为31.5 kg/h。稳态时发动机冷却液的热量损失为

Hu·Gf×103×22%/3 600=84.5 (kW)

(2)

式中,汽油低热值Hu为43.9 MJ/kg。

3.2 冷却系管路的热损失

冷却系统管路置于实验室中可以不考虑管路周围的强制空气流动,管路热损失可认为是自然对流换热及热辐射,试验中只考虑管路最大热损失,即达到热平衡时。

试验中,把管路简化为垂直和水平两个方向,取设定水平管为5 m,垂直管为2 m,试验室环境温度为20 ℃,按照某试验规范A模式冷却液温度在试验中将达到100 ℃,对于薄壁镀锌水管可以忽略壁厚热阻,管壁温度接近100 ℃,因此发动机平均温度约为60 ℃。其中,密度ρ为1.060 kg/m3,比热容cp为1.005 kJ/(kg·K),导热系数λ为0.029 W/(m2·K),运动粘度γ为18.97×10-6m2/s,普朗特数Pr为0.696。

水管垂直管的热损失为

Gr=g·а·L3·(ΔT/γ2)

(3)

式中,Gr为格拉晓夫数,g为重力加速度,L为管长,а体积热膨胀系数为1/Tm,ΔT为介质温度变化求得数值Gr=5.23×1010。

自然对流换热关联式

Nu=C(Gr·Pr)n

(4)

式中,根据Gr范围取系数C为0.11,指数n为1/3,Pr为0.696因此Nu求得为364.6,根据

Nu=hL/λ

(5)

式中,h为表面换热系数为5.29 W/(m2·K),水管垂直管的热损失为

πdLh(Tw-T∞)

(6)

式中,Tw为管壁温度,T∞为环境温度,L为管长求得数值为132.9 W。

水管水平段的热损失为

Gr=g·а·d3·Δt/γ2

(7)

式中,Gr范围取系数C为0.48,水管水平段的散热损失为480.4 W。

取水管的表面发射率ε为0.85,则辐射热量损失可近似估算为

Aεσ(Tw4-T∞4)

(8)

式中,σ为黑体辐射常数5.67×10-8W/(m2·K4),A为表面积,辐射热量损失为634.9 W,因此冷却系管路的总热量损失为1 248.2 W。

3.3 发动机循环冷却液吸热量

冷却液的密度ρ取为1.0 kg/L,比热容C为3.56 kJ/(kg·K),发动机内部冷却液按照2.5 L计算,管路中的体积为13.7 L,循环冷却液从30~100 ℃的吸热量计算可得为4 037 kJ。

3.4 热水箱内冷却液的热量损失

发动机出水温度控制在100 ℃时,不开加热器热水箱温度最多达到100 ℃,由于热水箱不能完全保温,在冷循环时对外散热,假设热水箱内的温度平均下降1 ℃,热水箱的容积为86.6 L,热量损失为308.3 kJ。

3.5 发动机循环冷却液温升时间

发动机循环冷却液温升时间根据计算为52.2 s,已知某公司1.8 L发动机靠自身加热在52.2 s内即可从30 ℃加热到100 ℃,而该试验的热冲击规范为在132 s之内达到100 ℃,因此,不需用加热器加热便完全可以满足试验要求。

图6 改进后的冷却系统原理图

4 效果检验

4.1 试验验证及改进性能

试验结果与改进可行性分析完全一致,在热循环过程中,当节温器打开后,冷却液温度很快上升至试验要求温度,见图7和图8。对于A模式不计算前20 s的过渡工况时间,在额定工况下运行50 s便达到冷却液出水温度100 ℃。在冷循环时通过调节经过板式热交换器的冷却水流量,使冷循环结束时发动机出水温度维持30±2 ℃,并维持60~70 s。

原系统4.5 kW的加热器长期处于工作状态,需要采用冷却水进行冷却,若冷却机组和其他能量损失的制冷效率按70%计算,则可计算出节省的电功率为10.9 kW,800 h热冲击试验节省的电量为8 720 kW·h。

4.2 维修、运行及可靠性分析

原台架冷却系统采用了管壳式热交换器,热效率低、损耗大,且管壳式热交换器还起到支撑热水箱的功能,使得结构复杂、内部空间狭小、维修不便,易形成泄漏,800 h试验需维修2~3次,每次维修需要1~2天时间才能完成,而且频繁的维修效果并不理想。而优化后的冷却系统两年之内不需要维护,也从未出现过泄漏现象,因散热器结垢正常维护一次仅需2~3 h,使得热冲击试验周期从45天左右缩短至40天,台架运行效率提升约12%,大大提高了台架的利用率,缩短了试验工期。

图7 改进后热冲击A模式水温图

图8 改进后热冲击B模式水温图

5 结论

通过对发动机冷热冲击试验台架系统深入研究,并结合试验结果和发动机加热时间的计算分析,提出了优化改进方案并实施,使得台架冷却系统更加合理。通过试验验证不仅使热冲击试验节省了电力近9 000 kW·h,而且提升了台架可靠性及维护便捷性,更重要的是缩短了试验周期,保证了发动机试验任务的进度。