气门机构动力学仿真与试验研究

(1. 上海汽车集团股份有限公司技术中心,上海 201804;2. 上海市汽车动力总成重点实验室,上海 201804)

0 前言

气门机构也称配气机构,主要用来保证气缸内充气效率高、换气损失小,使得发动机有良好的动力性和经济性,同时,要求其本身工作平稳可靠,噪声低。气门机构的任务是实现换气过程,即根据发动机气缸的工作顺序,定时开启和关闭进、排气门,以保证排出废气和吸入新鲜空气。

近年来,关于气门机构动力学仿真计算研究较多,发展渐趋成熟,作为传统发动机的重要组成部分,对气门机构动力学仿真计算进行试验验证并开展相关指导设计已经显得尤为重要。

本文利用一维软件RICARDO/VALDYN,采用一维与三维相结合的方法建立了气门机构动力学模型,并与试验结果进行了对比。且在现有基础上对影响动力学性能的关键参数进行了研究,为今后的气门机构动力学仿真计算提供了指导和参考。

1 气门机构动力学分析

气门机构动力学,就是根据作用在弹性系统中各构件上的力的平衡关系,并考虑系统中的阻尼、间隙、脱离,落座等各种因素,建立气门运动微分方程并进行求解的一种计算方法。气门机构动力学分析主要是考察凸轮飞脱、气门落座、气门弹簧振动等动态特性,动态特性的好坏直接影响着发动机振动噪声,以及工作的可靠性,因此动态特性对气门机构动力学的研究有重大意义。

1.1 数学模型

气门机构动力学计算是将复杂的零部件简化成等效的数学模型,然后采用不同的理论方法进行求解计算。气门机构动力学计算中常用的数学模型包括单质量模型和多质量模型等。

单质量模型即单自由度模型,其单自由度系统运动学微分方程为

(1)

式中,m为质量,c为阻尼,k为刚度,u(t)为位移,f(t)为激励力。

为了考虑高阶振动的影响,细致描述各驱动零件的运动规律,往往采用多自由度模型,特别是气门弹簧,每一圈离散为多个质量点,计算得到每个质量点的运动和受力。多自由度系统运动微分方程为:

(2)

式中,M为质量矩阵,c为阻尼矩阵,k为刚度矩阵,u(t)为位移向量,f(t)为激励力向量。

1.2 动力学仿真模型

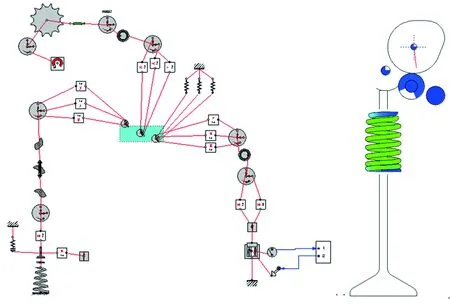

根据现有气门机构的几何布置、质量惯量、刚度和阻尼等参数采用软件RICARDO/VALDYN搭建了气门机构动力学仿真模型(图1)。气门机构动力学模型主要包括凸轮摇臂、液压挺柱、气门总成和气门弹簧等,其中摇臂和液压挺柱模型主要由供应商提供,气门弹簧则可以自行设计或采用供应商提供的数据。凸轮形状一般由型线设计得到。图1为某一发动机摇臂式气门机构动力学仿真分析模型,其中摇臂采用柔性体。为了方便计算而采用相对坐标系,以液压挺柱球头中心为零点。

1.3 动力学仿真与试验对比

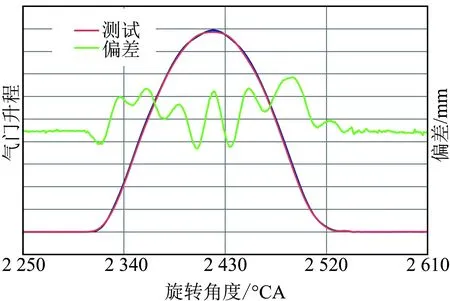

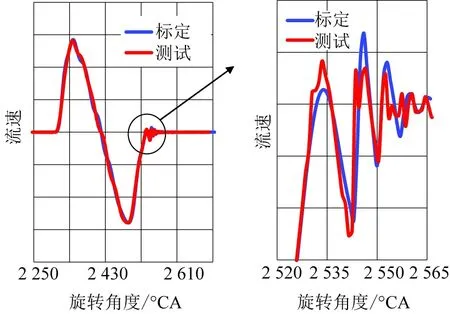

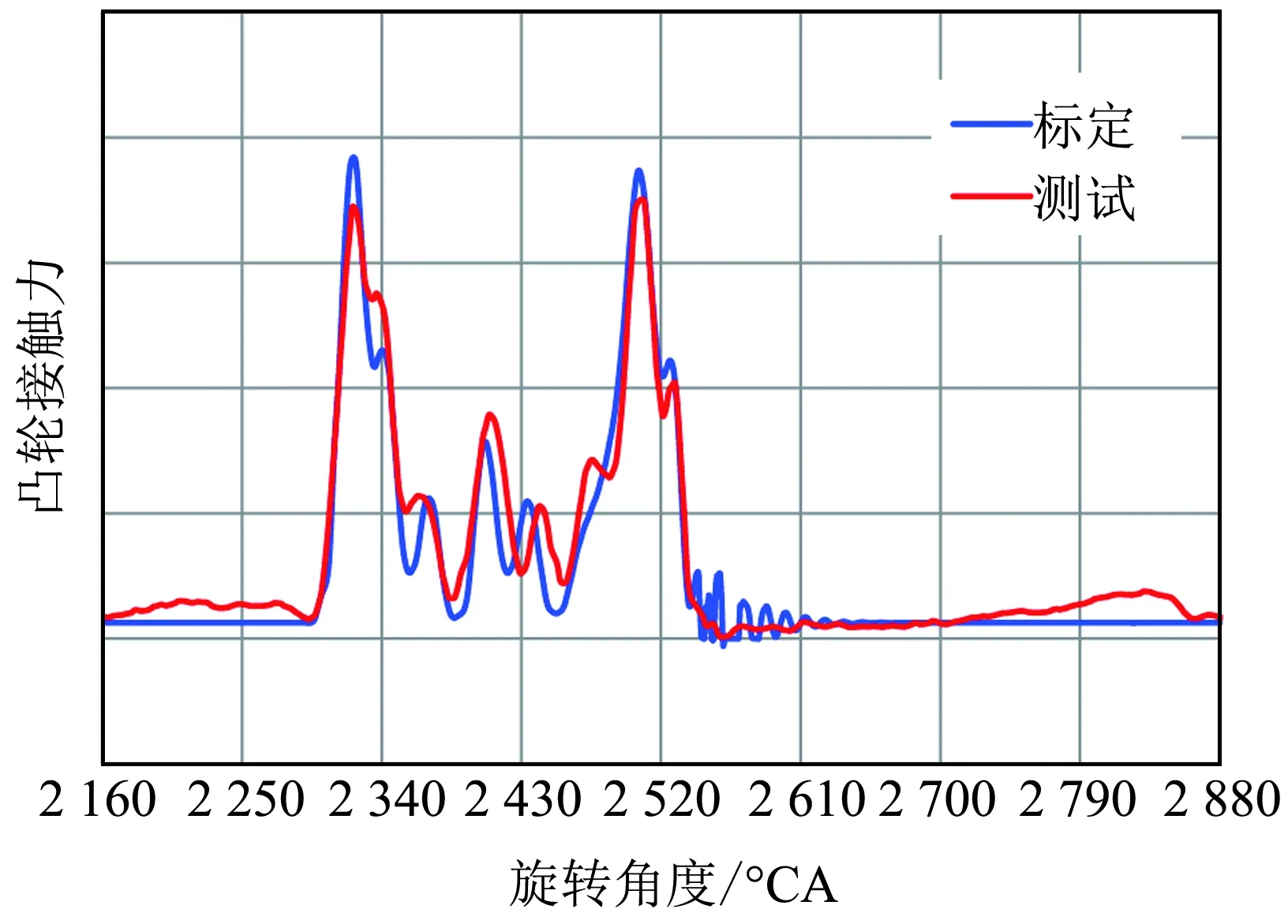

按照以上单气门机构的建模方法,可以得出动力学气门升程、气门速度以及凸轮接触力等动力学仿真结果,图2为某发动机在6 600 r/min高转速下的仿真结果与试验的对比情况。

图1 气门机构动力学仿真模型示意图

图2 气门升程测试

从图2可知,气门升程的差异较小,两者之差满足工程应用标准,有很好的可比性。图3显示,气门速度和落座速度均有高度的一致性。

图3 气门速度测试

图4 凸轮接触力测试

从图4可以看出,接触力峰值和波形吻合度很高。

综上所述,仿真结果与试验结果有高度的一致性,满足工程应用的要求,同时也验证了气门机构仿真模型的正确性,说明该仿真模型可以用于指导设计。

2 参数化研究

由于仿真模型与试验有高度的一致性,能较好地指导设计,为了进一步提升气门机构动力学性能,避免在开发后期出现问题,对几个关键参数进行了研究。

2.1 气门升程缓冲段对气门落座的影响

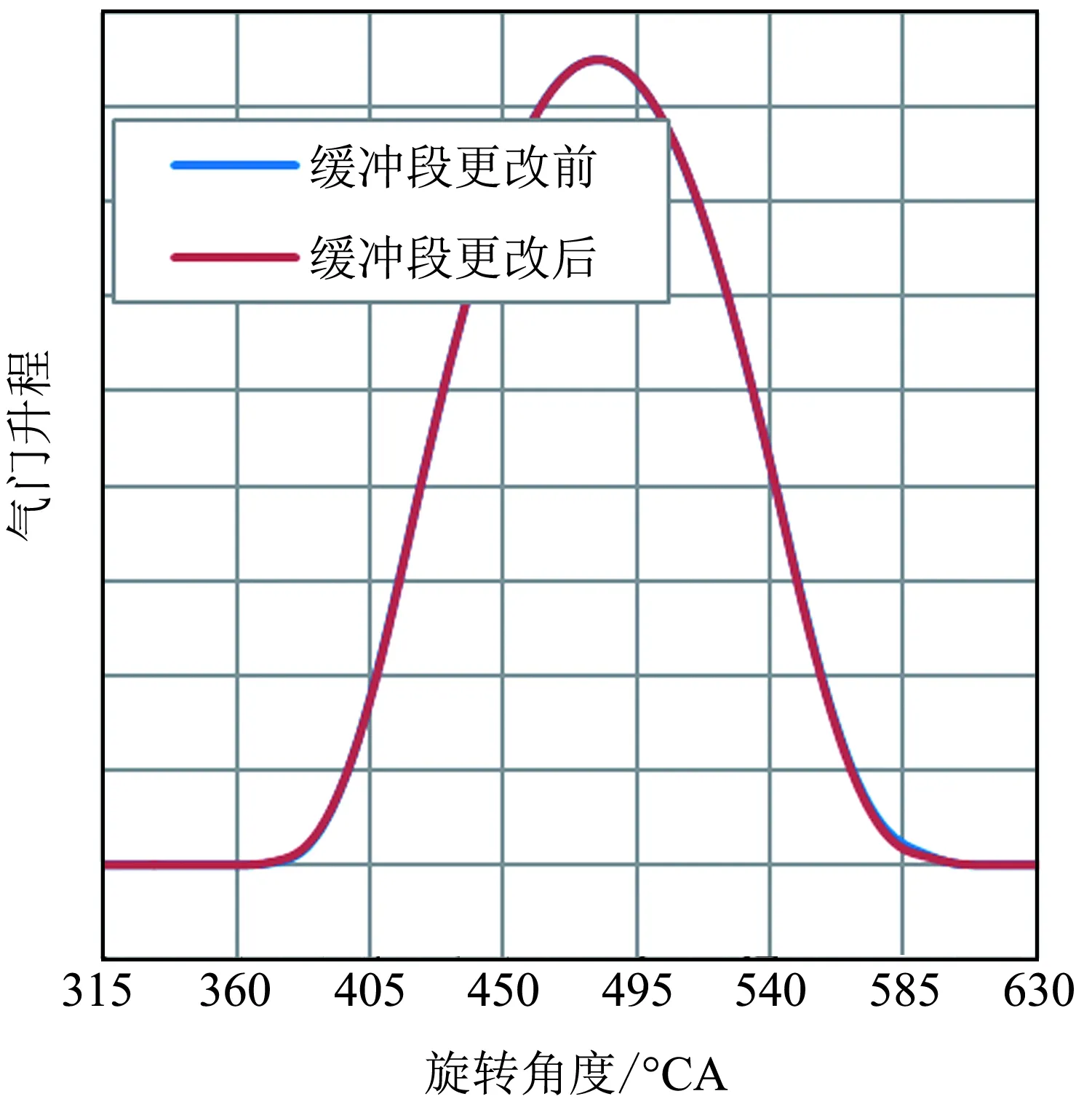

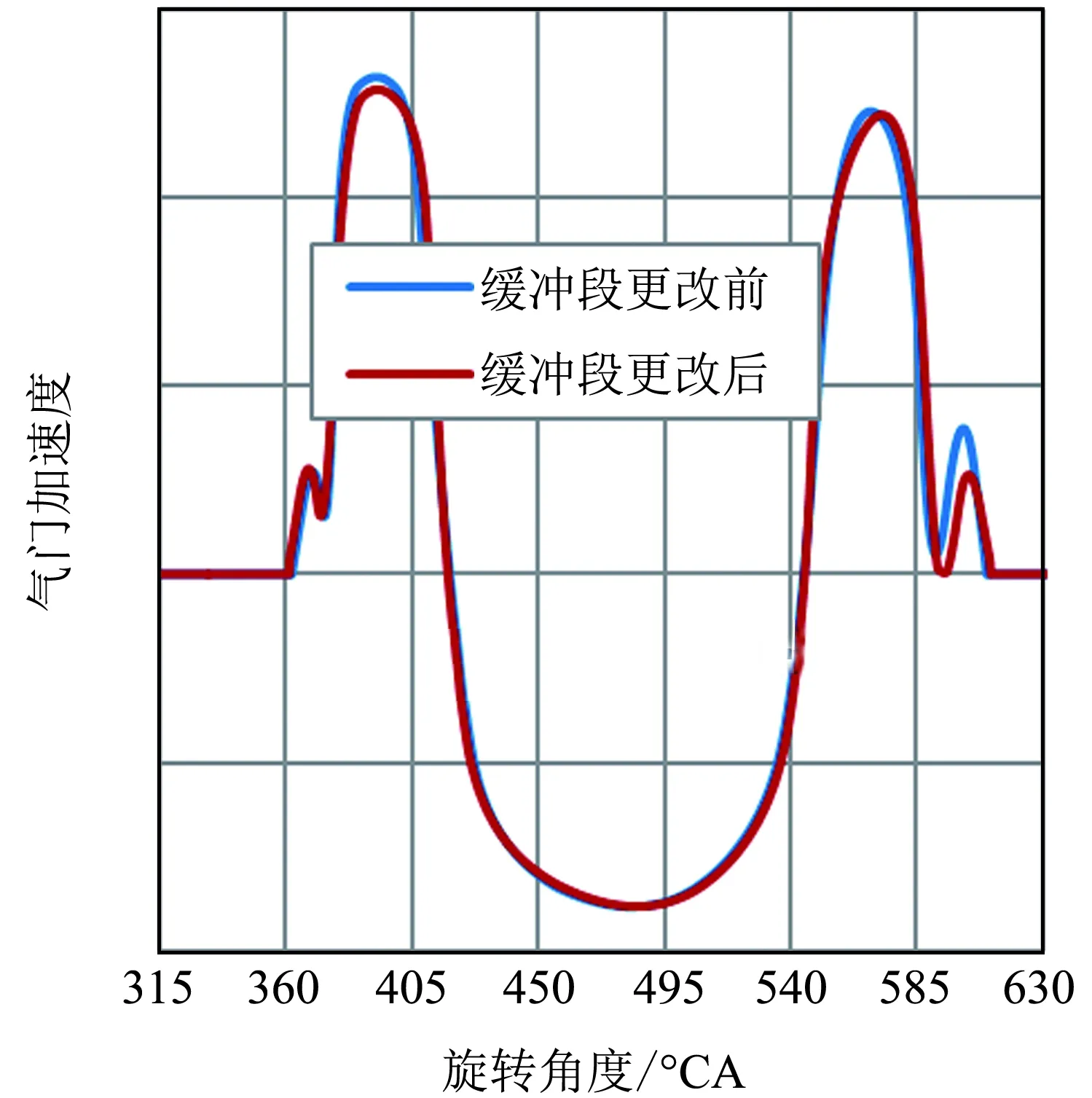

凸轮型线的设计对气门机构动力学性能影响很大,而缓冲段的设计直接影响气门落座的好坏。图5为不同气门升程对比示意图,图6为对应的气门加速度对比示意图,从图中可以看出两者升程差别很小,但缓冲段相对于更改前有所降低。

图5 运动学气门升程对比

图6 运动学气门加速度的对比

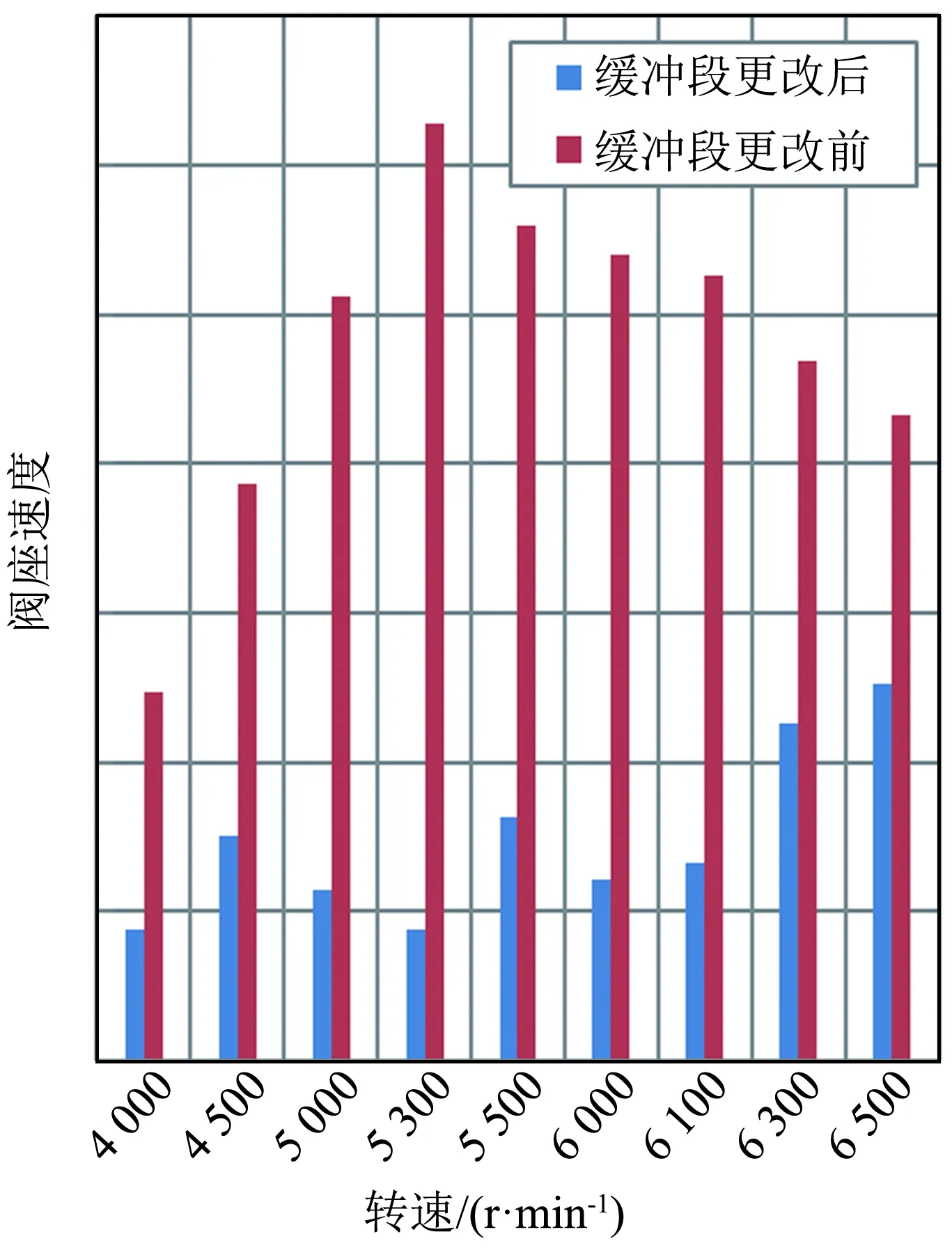

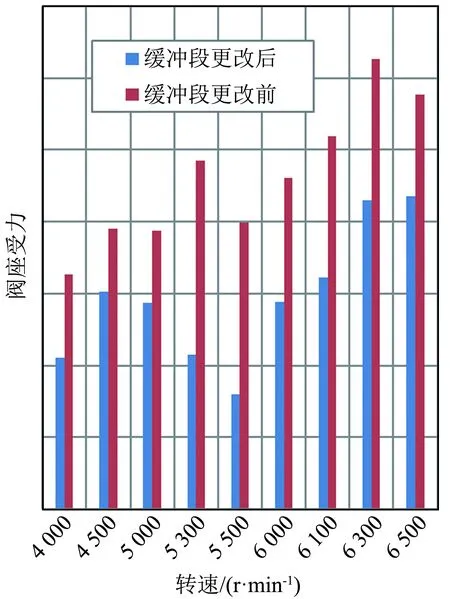

两个不同升程代入气门机构动力学模型后发现气门落座速度和气门落座力都有明显的改变。图7和图8分别示出了气门落座速度和气门落座力的对比情况。

图7 气门落座速度对比

图8 气门落座瞬间受力对比

从动力学对比结果来看,对于该款机型的进气侧,随着气门升程缓冲段降低后,气门落座速度明显降低,气门瞬时落座力也有着不同程度的降低,说明合理的调整缓冲段对气门座的磨损有好处。

2.2 气门弹簧余隙对弹簧颤振的影响

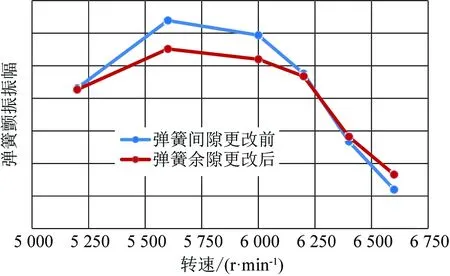

弹簧余隙指代弹簧最大升程位置到弹簧完全压缩位置之间的距离。从理论上来讲,弹簧余隙过大,弹簧偏长,弹簧颤振就会变大,但弹簧余隙不能无限制减小,一般需要控制在1.5~2.5 mm之间。图9为不同弹簧余隙对应的气门弹簧颤振对比图,可以看出控制弹簧余隙可以减小弹簧颤振。

图9 不同弹簧余隙对应的气门弹簧颤振振幅

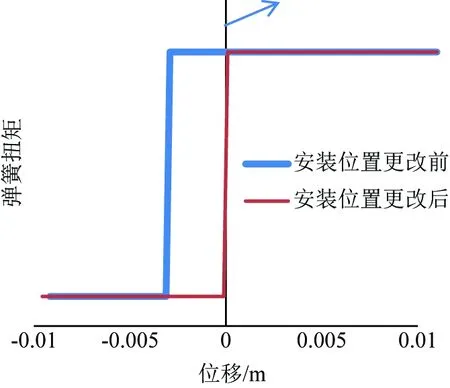

2.3 安装高度在刚度曲线中所处的位置对气门弹簧颤振的影响

目前,发动机上大多采用两级刚度弹簧和渐变刚度弹簧,对于渐变刚度弹簧,安装高度处于刚度渐变开始即可,而对于两级刚度弹簧则建议安装高度处于一级到两级刚度之间的某个位置。图10为弹簧刚度曲线对比示意图,图11为安装高度处于不同位置的弹簧颤振对比图。从图8可知,安装高度在刚度曲线中所处位置的更改使得弹簧颤振现象得以明显改善。

图10 弹簧刚度曲线对比

图11 不同弹簧刚度曲线对应的弹簧颤振振幅

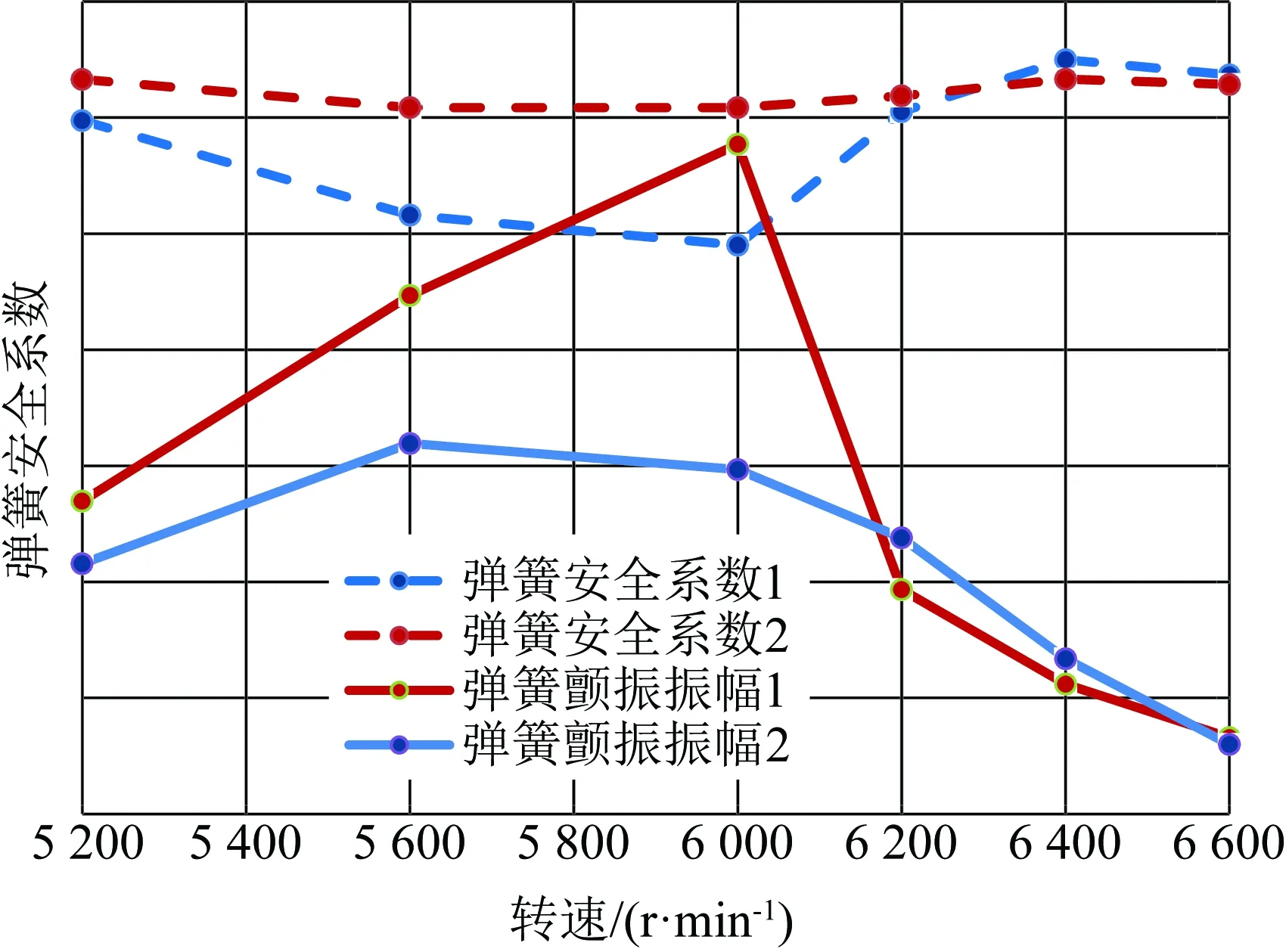

2.4 气门弹簧颤振对弹簧安全系数的影响

弹簧安全系数与弹簧颤振影响到弹簧安全系数,减小弹簧颤振有利于增加弹簧安全系数,从图12中的弹簧安全系数与弹簧颤振的相互关系来看,弹簧安全系数几乎和弹簧颤振成正比关系,因此改善弹簧颤振是提高弹簧安全系数的一个重要措施。

图12 弹簧安全系数与弹簧颤振振幅的关系图

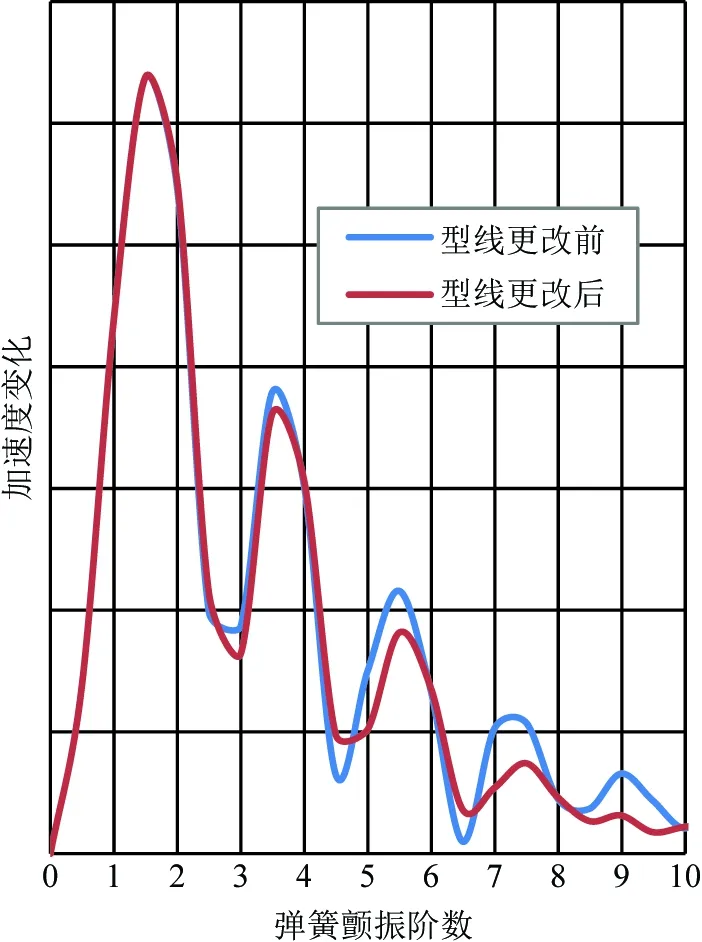

2.5 凸轮型线丰满系数对弹簧颤振的影响

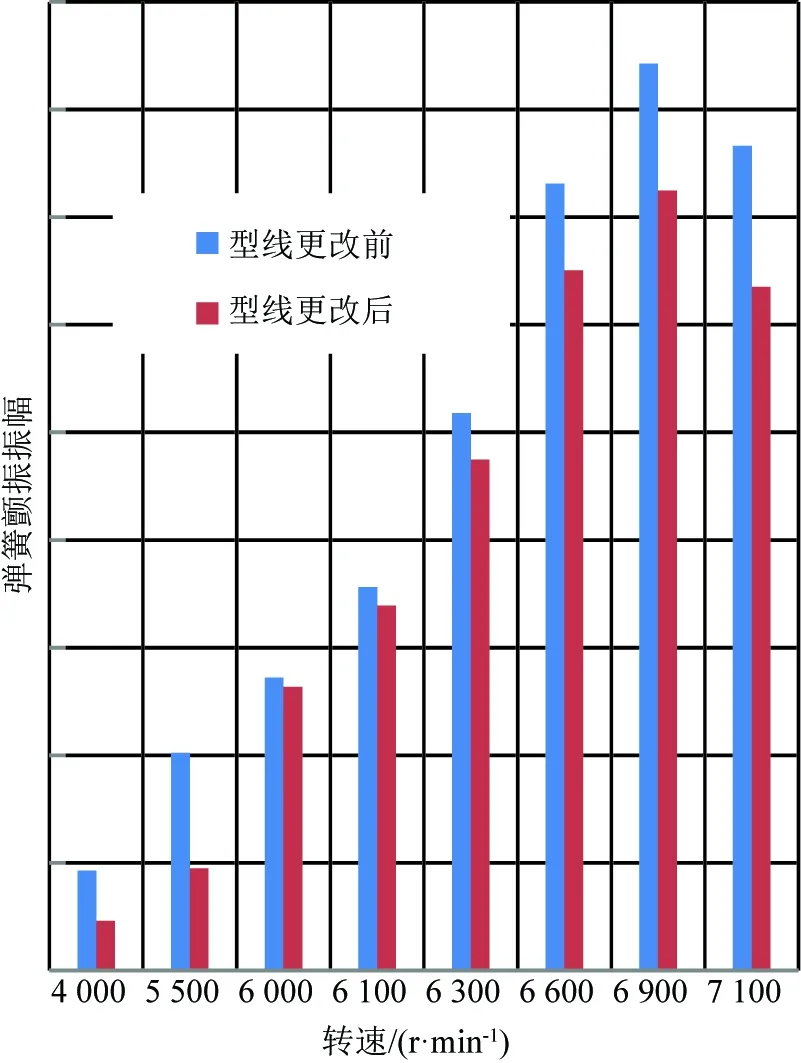

通常认为弹簧颤振受自身结构以及设计参数影响较大,同时凸轮型线对弹簧颤振影响也很大。图13为凸轮型线更改前后对应的加速度傅里叶变化对比图,图14为型线更改前后弹簧颤振的对比图。

图13 加速度傅里叶变化幅值

从图13可以看出,优化型线傅里叶变化后的幅值较之前有所减小,主要表现在5.5阶(转速6 660 r/min)、7阶(转速5 237 r/min)、7.5阶(转速4 888 r/min),9阶(转速4 073r/min)其对应的弹簧颤振变化也有不同程度的减小。因而优化凸轮型线,减小凸轮加速度傅里叶变化幅值有利于降低弹簧颤振。在满足性能要求的前提下,适当调整凸轮升程是改善弹簧颤振的一个重要措施。

3 结语

本文结合试验和仿真分析的对比情况,证实了气门机构动力学仿真模型的正确性,指出了该模型的计算结果可以用于指导设计。为了进一步提升气门机构动力学性能,避免在开发后期出现问题,本文对影响气门机构动力学的关键因素进行了分析。具体总结如下:(1)仿真与试验结果具有高度的一致性;(2)气门升程缓冲段的设计直接影响了气门落座的好坏,适当优化气门升程缓冲段能够有效降低气门落座速度和气门瞬间落座力;(3)弹簧颤振受自身结构以及设计参数影响较大,其中弹簧余隙和安装高度处在刚度曲线中的位置是影响气门弹簧颤振的重要因素;(4)弹簧颤振增加会影响弹簧安全系数;(5)在满足性能要求的前提下,适当调整凸轮型线的设计可在一定程度上改善弹簧颤振。

图14 不同型线对应的弹簧颤振