某汽油机润滑系统机油泵排量确定及分析优化

(上海汽车集团股份有限公司技术中心,上海市汽车动力总成重点实验室, 上海 201804)

0 前言

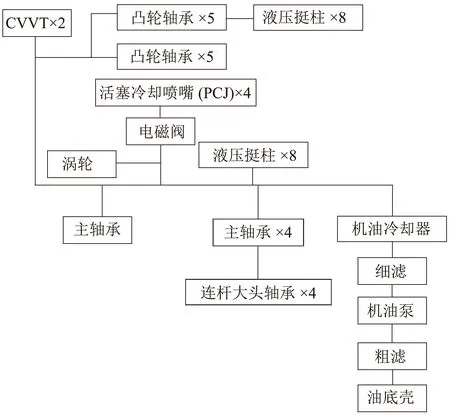

从流体流动的角度来看,发动机压力润滑系统是由压力流量源(机油泵)、润滑油路、压损元件(机油滤清器及机油冷却器)以及压损流量元件(涡轮增压器、轴承、活塞冷却喷嘴、可变气门正时系统等)组成的精密而又复杂的系统。其精密性是指其中的轴承元件最大直径间隙仅几十微米;复杂是因为润滑系统包含较多的零件且之间的连接方式富于变化。系统油压和流量在各个元件的分配存在此消彼长的关系,需要通过计算分析进行平衡。某汽油机的润滑系统布置方式如图1所示,各元件以串联或并联的混合连接方式组成整个系统。

润滑系统设计分析的目的就是确定合理的油路结构尺寸、轴承间隙范围、元件的阻力及流量性能参数,以及对应的机油泵排量需求。使润滑系统的压力、流量分配满足所有元件的润滑要求。为了降低发动机油耗,机油泵排量设计的越小越好,这就需要对润滑系统设计参数进行优化及分析。

1 润滑系统油压设计目标

润滑系统中的大部分元件都在发动机中正常运转,在实现发动机性能目标中发挥了重要作用,并承受了很高的机械负荷和热负荷。如主轴承承受了由缸压传递来的交变负荷,为防止发动机运转“拉瓦”现象的发生,需要保证一定的润滑油供油压力;涡轮增压器转子的高速旋转轴承也需要一定压力的润滑油来进行润滑和冷却;连续可变气门正时机构(CVVT)为了满足其响应速度的要求也有一定的油压设计目标;液压挺柱的油压设计要求则是为了保证其振动-噪声-平顺性(NVH)性能和气门间隙补偿的需要[1-2]。

图1 润滑系统布置图

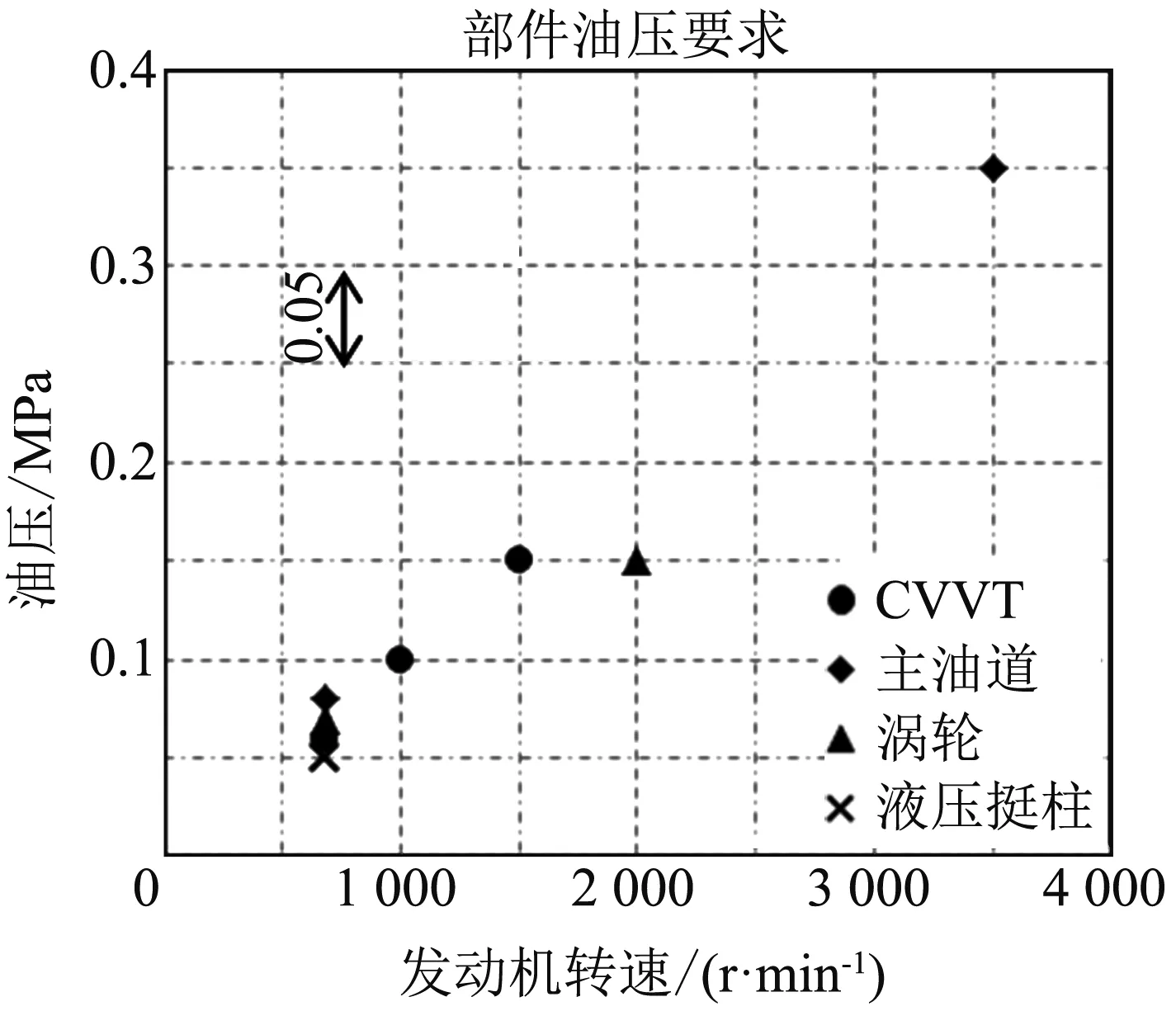

由于上述各元件的工作条件各不相同,因此对润滑油压的要求均分布在不同的发动机转速,如图2所示。发动机概念设计阶段除了确定机油泵排量外,还需要查找系统问题,分析系统中是否存在流量或阻力偏大的部件。

图2 润滑系统油压设计目标

2 Flomaster的轴承计算方法

(1)

(2)

(3)

对于乘用车发动机来讲,主轴承通常在上轴瓦开180°的油槽,而连杆轴承和凸轮轴承通常通过在上轴瓦开一个润滑油孔供油,且油孔位于承载区。

2.1 槽供油的计算

(4)

其中的bn为轴承的油槽宽度,b为轴承宽度,ε为轴承偏心比,d为轴承直径。

2.2 单个油孔供油的计算

(5)

其中,qb为轴承几何参数,z为轴承的润滑油供油孔直径,b为轴承宽度,ε为轴承偏心比,均采用国际单位。

3 分析建模

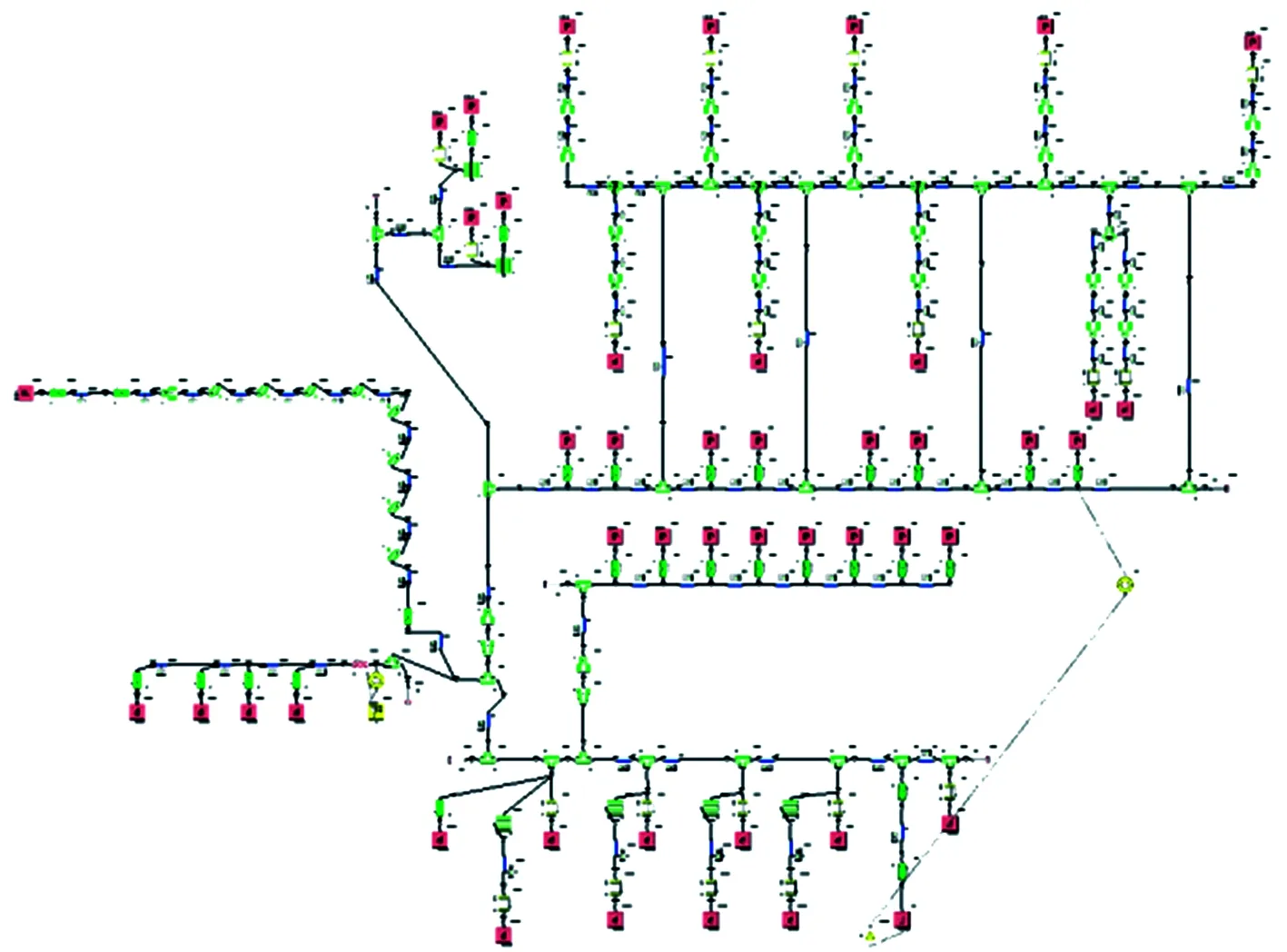

分析建模包括模型搭建和参数输入2个部分。由于一维管路系统分析涉及的零部件较多而且各部件之间的连接关系错综复杂,因此正式建模之前需要先进行系统布置分析,梳理各部件之间的相对位置和连接关系,以保证一维分析模型能准确地反映系统的工作原理。此外,由于每个部件必须填参数,因此模型搭建完成后还需要逐个完善输入参数。

3.1 模型搭建

润滑系统一维分析模型搭建的依据是润滑油路数模,数模不但可以反映部件的连接布置方式,而且包含详细的油路几何结构和尺寸信息。为了获得准确的分析结果,需要分析和关注油路的某些结构细节信息,如节流孔等。该发动机润滑系统的一维分析模型如图3所示。

图3 润滑系统一维分析模型

3.2 参数输入

一维润滑系统分析输入参数的确定是最耗时的一项内容。分析输入参数主要有两种途径,试验测试和计算机辅助工程(CAE)计算。当发动机开发项目初期某些零件尚没有样件但是已经有设计数模时,可以通过计算流体力学(CFD)分析来获得其在不同流量下的流动阻力数据。对于沿用零件已经有试验数据,则可以先分析并剔除个别错误数据后再输入模型计算。

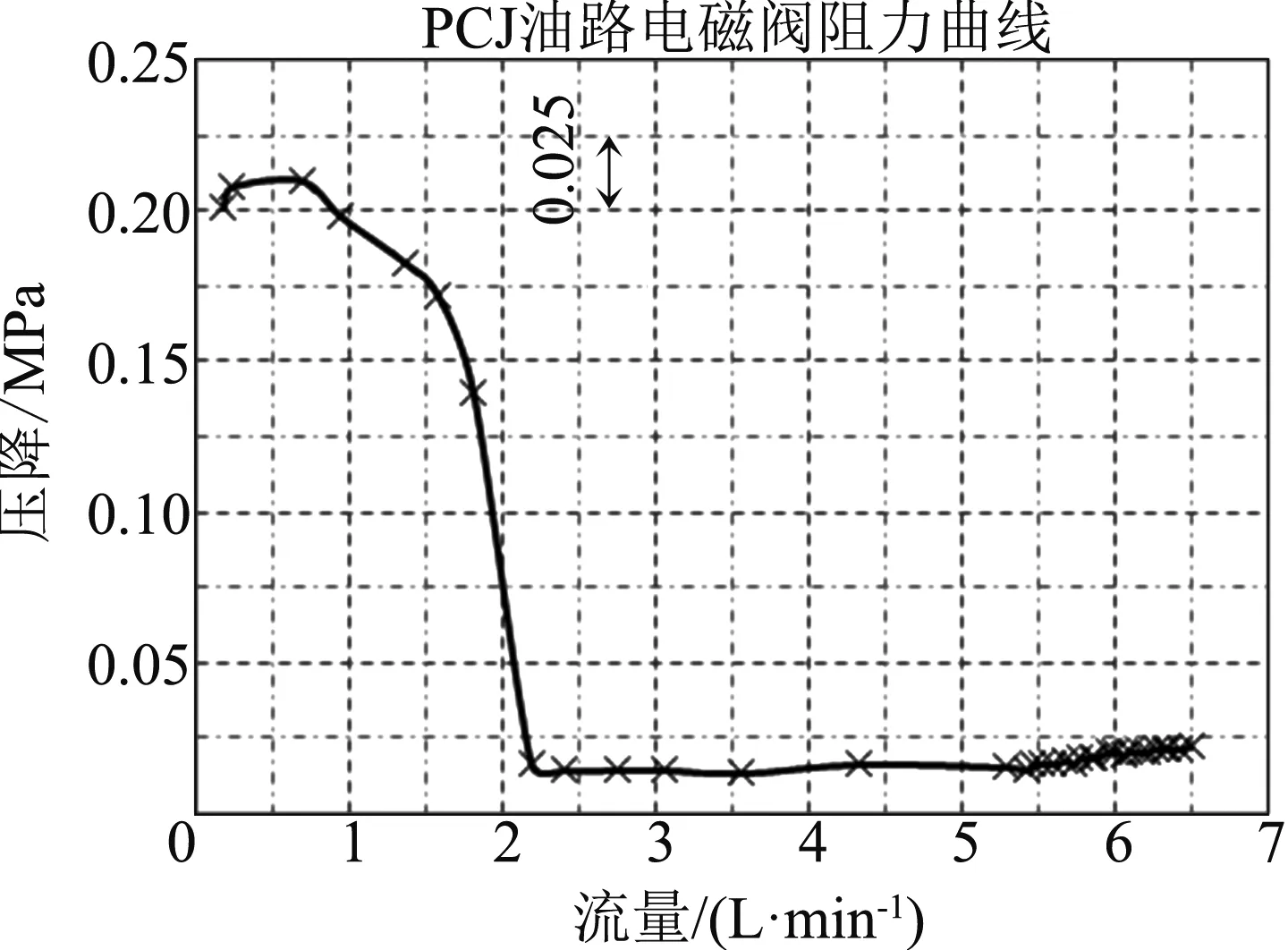

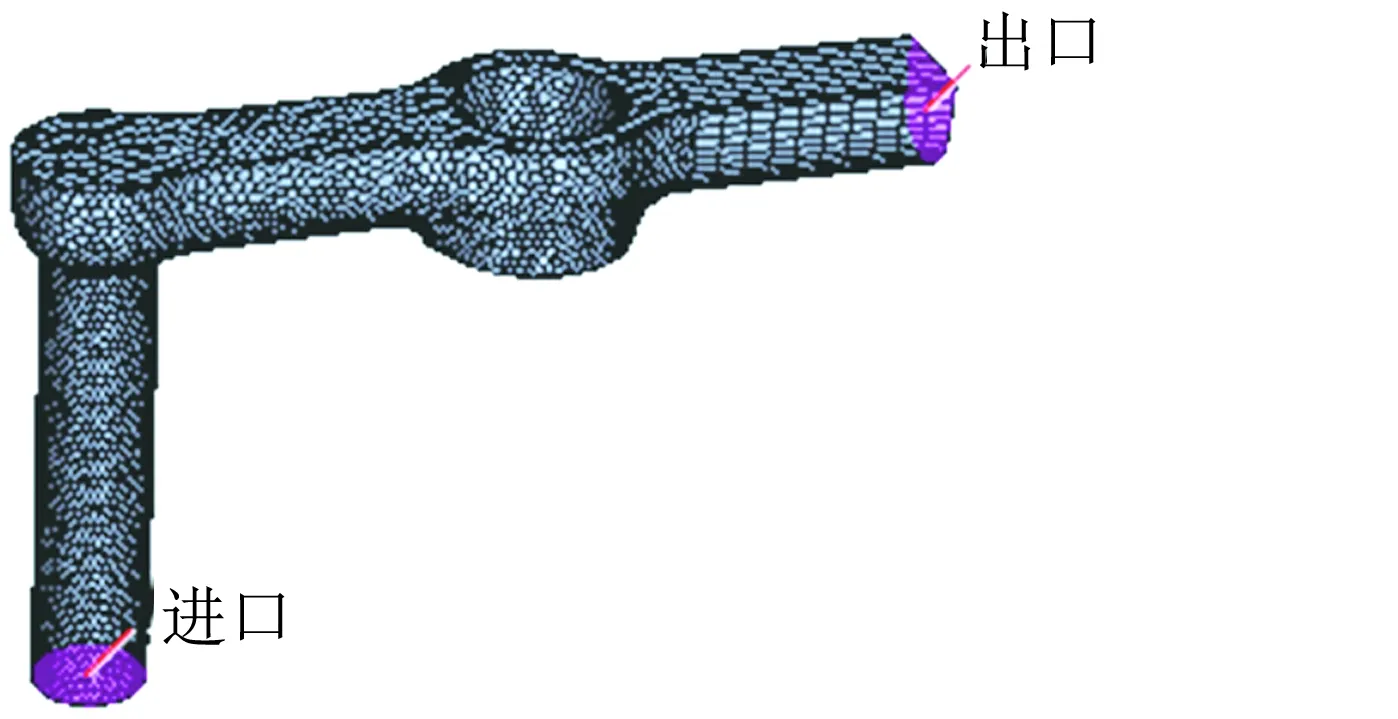

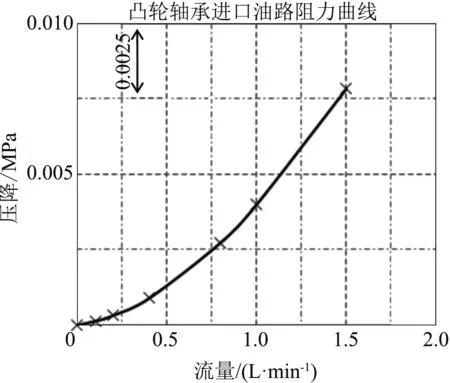

本项目的PCJ油路电磁阀流动阻力为实测数据(图4),凸轮轴承进口油路需要避让缸盖螺栓(图5),结构较复杂,其流动阻力通过CFD计算获得(图6), 计算模型为稳态等温不可压缩的k-ε湍流模型。

图4 PCJ油路电磁阀阻力

图5 凸轮轴承进口油路

图6 凸轮轴承进口油路阻力

4 计算与试验对比

根据一款与该发动机润滑系统类似的量产发动机的润滑系统分析结果与台架试验数据对比,验证模型和计算方法的准确性。本次计算采用与量产发动机相同的模拟计算方法和流程。

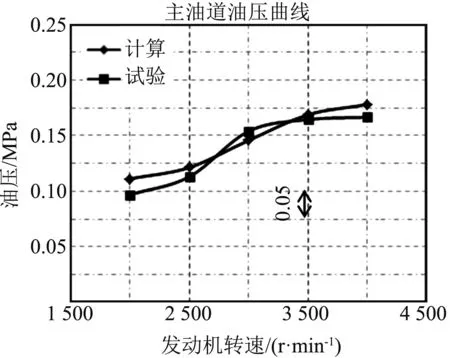

如图7所示,主油道油压计算结果与试验测试结果的相对误差在5%以内,说明计算精度满足工程应用的要求,可以用于指导设计方案的筛选。

图7 计算与试验对比

5 润滑系统一维分析优化

新开发的汽油发动机已有初步的润滑系统设计方案,需要通过一维润滑系统分析确定机油泵排量,同时在初版设计方案的基础上对润滑系统进行设计优化,以降低机油泵排量需求。由于初始设计方案的机油泵排量需求偏大,因此对系统又进行了两轮优化分析,从而使系统的机油泵排量需求明显降低。分析方案对比如表1所列。

表1 分析方案列表

5.1 初始设计方案结果

初始设计方案不同发动机转速下的机油泵排量需求如图8所示,瓶颈出现在发动机转速为1 500 r/min时,CVVT进口油压要求,该转速点对机油泵排量的要求最高,因此应该采取提高CVVT进口油压的措施,以降低系统的机油泵排量需求。

图8 初始设计机油泵排量需求

5.2 缸盖加节流孔结果

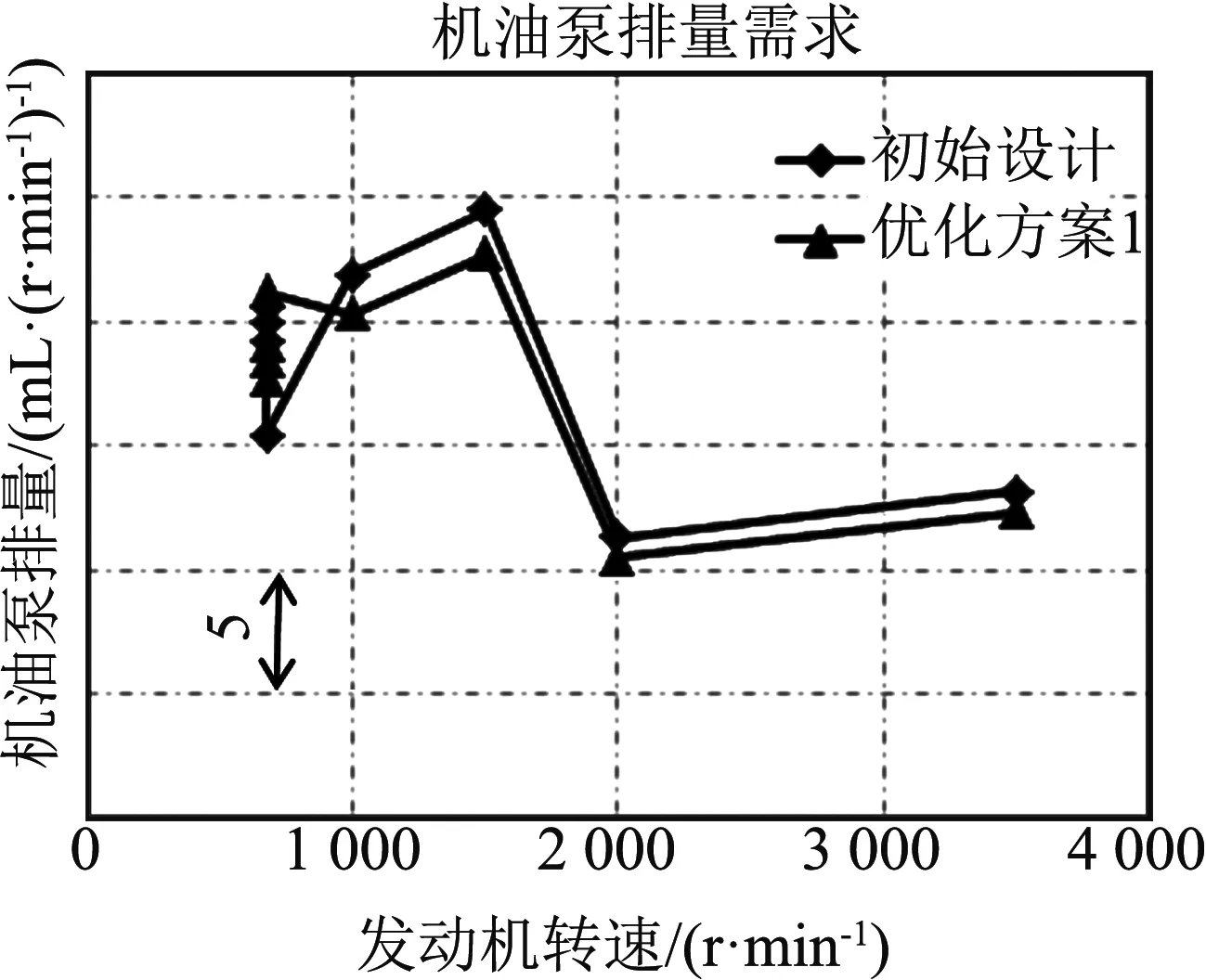

通过在缸盖油路上增加节流孔的方法来提高CVVT进口油压,并通过一维分析重新确定润滑系统第一轮优化后的机油泵排量需求,计算结果如图9所示。

可见,增加缸盖节流孔后发动机转速为1 500 r/min时的机油泵排量需求明显下降,较初始设计方案下降7.1%,说明该优化方案有效。对比发现系统的机油泵排量需求的瓶颈仍然出现在发动机转速为1 500 r/min时CVVT的进口油压,因此仍然需要进一步研究能够提高CVVT进口油压的优化设计方案。

5.3 减小凸轮轴承间隙结果

在方案1的基础上,通过对标发现该发动机的凸轮轴承间隙设计值偏大,而减小该间隙值可以提高CVVT进口油压,因此提出了优化方案2并进行了润滑系统一维分析计算,计算结果如图10所示。

图9 优化方案1机油泵排量需求

图10 优化方案2机油泵排量需求

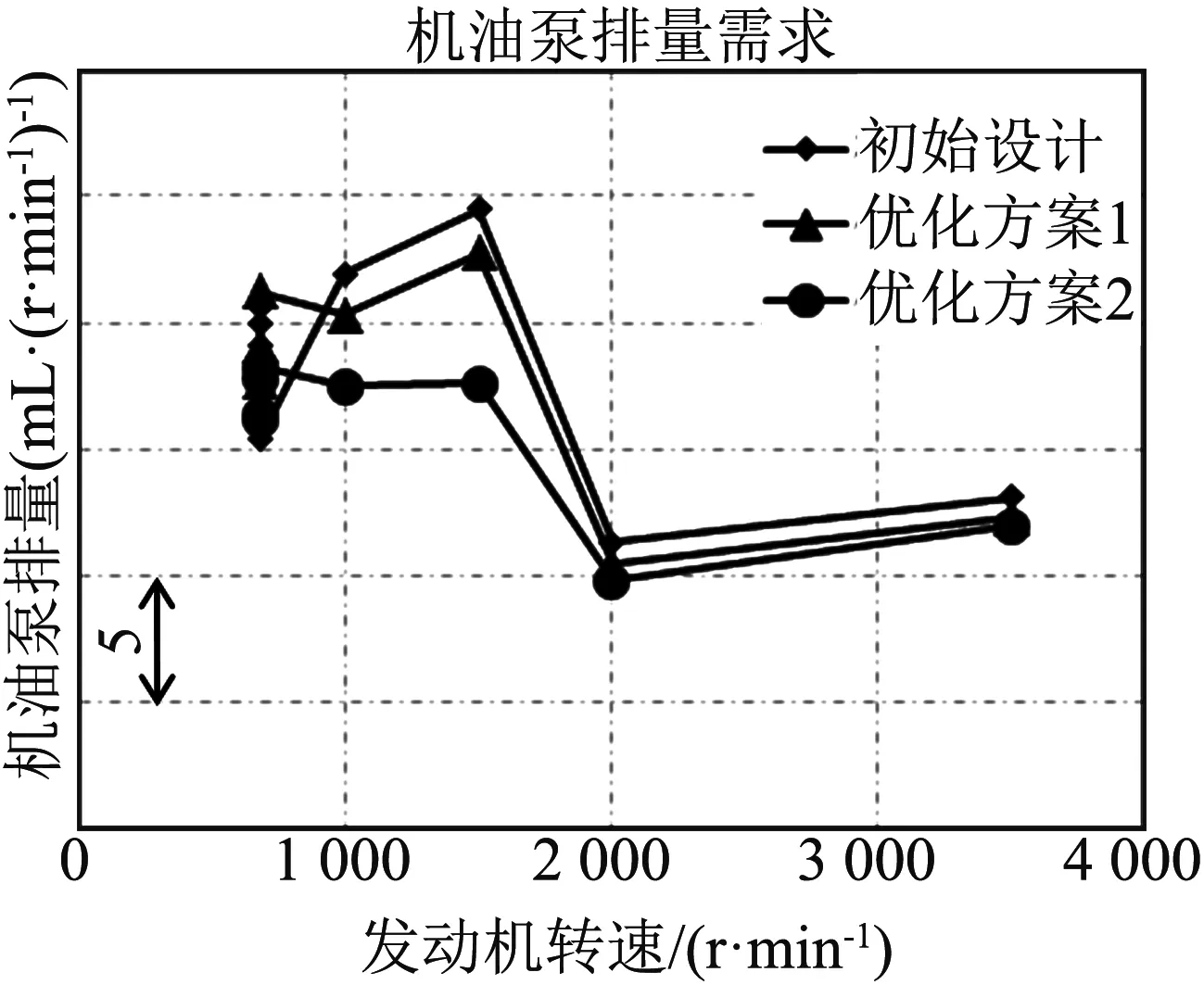

分析对比各个设计方案可以发现优化方案2中,怠速液压挺柱进口油压对机油泵的排量要求最大,而且机油泵排量需求较前两个方案明显下降。优化方案2的润滑系统机油泵排量需求较优化方案1下降19.8%,较初始设计方案下降25.5%。

综上所述,通过两轮设计优化分析后,该发动机润滑系统的油压分配更加合理,且系统对机油泵排量的需求较初始设计方案下降25.5%,有利于降低发动机油耗。可见在发动机概念设计阶段通过一维分析的方法对润滑系统进行分析优化效果显著,可以有效缩短发动机开发周期并降低开发成本。

6 结论

(1)优化方案1的机油泵排量需求较初始设计方案下降7.1%。

(2)优化方案2的润滑系统机油泵排量需求较优化方案1下降19.8%,较初始设计方案下降25.5%。

(3)在发动机开发的概念设计阶段进行润滑系统一维分析优化可以调整系统油压分配,降低机油泵排量需求,且有效缩短开发周期和节省开发费用。