剥离涂层下X90管线钢在近中性pH值模拟溶液中的电化学腐蚀行为*

方 帅 ,闫凤霞 ,张骁勇

(1.西安石油大学 材料科学与工程学院,西安710065;2.西安石油大学 石油工程学院,西安 710065)

管线钢的腐蚀与防护一直以来都是管道建设中所关注的问题,目前针对管道保护的主要方式为涂层、阴极保护和二者的联合保护。但是,随着管道服役时间的增加,各种外在的机械损伤、地层运动、涂层老化等因素会降低这种保护效果,甚至失去保护作用[1-3]。防腐层和基体之间形成剥离区后,剥离区管道表面难以获得充分保护[4-6]。管道在服役时土壤溶液中的电解质可渗入到剥离区,在长期物理作用与电化学反应下形成与本体土壤溶液性质不同的滞留液[7-8]。研究发现,这类滞留液腐蚀性较大,并能促进点蚀和应力腐蚀等局部腐蚀的萌生与发展[9-10],这种作用机理和研究手段比较复杂,是当前材料腐蚀方面的热点课题之一[11-13]。埋地管道的外防腐层剥离严重降低了管线钢的使用寿命[14-16],同时增大了失效事故发生的可能性,严重威胁管道运行安全[17-19]。因此,研究剥离涂层下管线钢的腐蚀机理,对埋地管道在土壤环境中的长期服役和安全运行具有重要的意义[20]。

本研究选用古浪地区土壤模拟溶液,采用电化学测试、扫描电镜等方法研究了剥离涂层下X90 管线钢在近中性pH 值溶液中的电化学腐蚀行为,为我国高钢级油气管道运行及防控工作提供支持和依据。

1 试验材料及方法

试验材料为X90 管线钢,其主要化学成分见表1。电化学试验采用规格为10 mm ×10 mm×6 mm 的正方形片状试样,用作剥离涂层下腐蚀试验的工作电极,试样背面点焊引出铜导线,并用环氧树脂与固化剂按1 ∶1 比例混合均匀后封装。

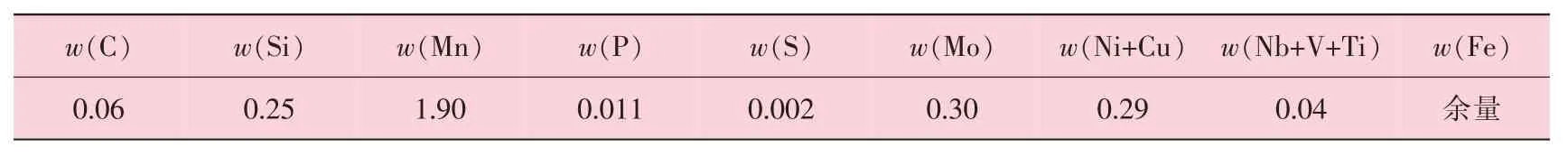

表1 试验用X90管线钢的主要化学成分 %

试验前将试样用SiC 水砂纸从120#逐级打磨至1 500#,抛光后用丙酮和无水乙醇除油去锈,并用去离子水清洗后吹干待用。电化学试验采用三电极体系,辅助电极采用大面积铂片电极,参比电极采用饱和甘汞电极,并通过灌好的带有鲁金毛细管的玻璃盐桥与工作电极导通。试验溶液为古浪地区土壤模拟溶液,该溶液pH 值为6.39,土壤溶液主要成分见表2。

表2 模拟土壤溶液主要成分 mg/L

模拟土壤溶液由分析纯NaCl、Na2SO4、NaHCO3及蒸馏水配制,模拟溶液的充气状态为自然状态,以此来模拟埋地管道涂层破损处的腐蚀环境,使用三电极体系测试X90 管线钢在近中性pH 值溶液中的静态电化学行为。采用PARSTAT 2273 工作站进行极化曲线测试,试验开路电位时间为2 h,极化曲线扫描速率为0.5 mV/s,扫描范围由开路电位(OCP)决定(OCP500 mV),剥离缝隙试验装置如图1所示。

剥离缝隙试验装置采用有机玻璃(PMMA)板模拟绝缘性剥离防腐层,模拟剥离区的矩形缝隙池由PMMA 盖板、聚四氟乙烯(PTFE)垫片、试样组装而成,PMMA 板一端开10 mm×50 mm的方口模拟防腐层破损口(漏点),漏点上方有尺寸为70 mm×70 mm×100 mm 的方盒用以盛放试验模拟溶液,缝隙内环境通过该漏点与PMMA板上方储液槽中的模拟溶液连通。装置的上盖板与下盖板之间的间隙为1 mm,形成的缝隙用来模拟剥离涂层下的腐蚀环境,在破损处以及缝隙内部不同距离处安装5个工作电极,分别用于模拟涂层破损处以及距剥离涂层不同距离处的金属基体,辅助电极始终位于破损口处。5个工作电极距离破损口的距离分别为0 cm、5 cm、10 cm、15 cm 和 20 cm,分别与图1中位置 1~5 对应。工作电极上方1 mm 左右处均放置装有SCE 的盐桥,用于工作电极表面的电化学参数测量。

图1 剥离缝隙试验装置及试样位置分布

试验结束后将试样取出,采用去膜液(500 mL HCl+500 mL H2O+20 g(CH2)6N4)除去试样表面的腐蚀产物,然后再用丙酮和酒精进行二次清洗,并吹干保存于干燥皿中,采用JSM-6390A型扫描电子显微镜(SEM)观察腐蚀后试样的微观形貌。

2 试验结果与讨论

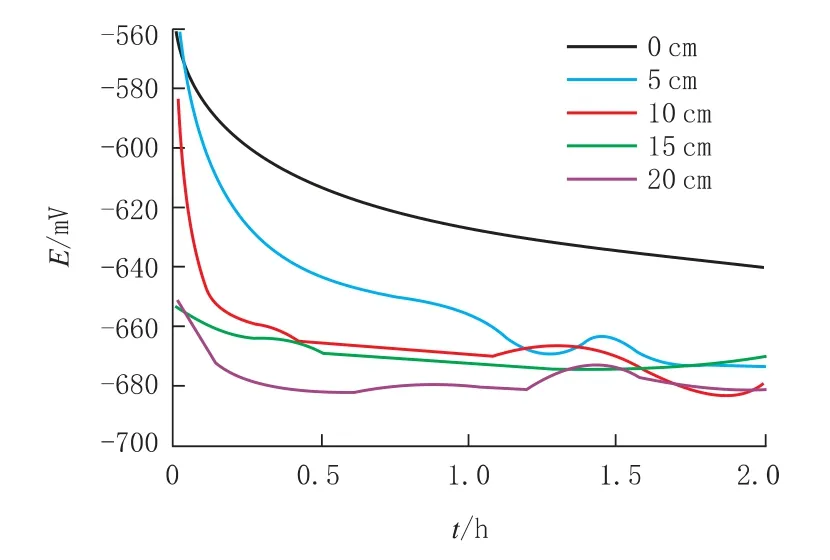

2.1 开路电位

图2为剥离涂层下X90 管线钢在近中性pH值土壤溶液中距离破损口不同位置开路电位的变化关系图。由图2可以看出,在同一测试环境中距离破损口不同位置处的电极电位变化趋势大致相同,最后趋于稳定。本研究取稳定的电极电位作为试样的开路电位,剥离涂层下X90 管线钢试样距离破损口 0 cm、5 cm、10 cm、15 cm、20 cm 的开路电位分别为-640 mV、-670 mV、-672 mV、-675 mV 和-680 mV。随着距离破损口位置变远,开路电位逐渐负移,热力学稳定性降低。

图2 试样在距离破损口不同位置处的开路电位

2.2 极化曲线

试样在近中性pH 值土壤模拟溶液中属于活性阳极溶解过程。在控电位的电化学极化过程中,极化电位和极化电流密度的关系符合Butler-Volmer 方程

式中:I——极化时的净电流密度;

E—— 相应的极化电位;

Icorr——自腐蚀电流密度;

Ecorr——自腐蚀电位;

ba——阳极Tafel 常数;

bc——阴极Tafel 常数。

在弱极化区超电位范围内

试样在近中性pH 值模拟土壤溶液环境中不同位置的极化曲线如图3所示。根据公式(1)应用迭代拟合方法对测得的极化曲线进行解析,可求出Icorr、ba和bc,具体电化学参数见表3。

图3 试样在距离破损口不同位置处的极化曲线

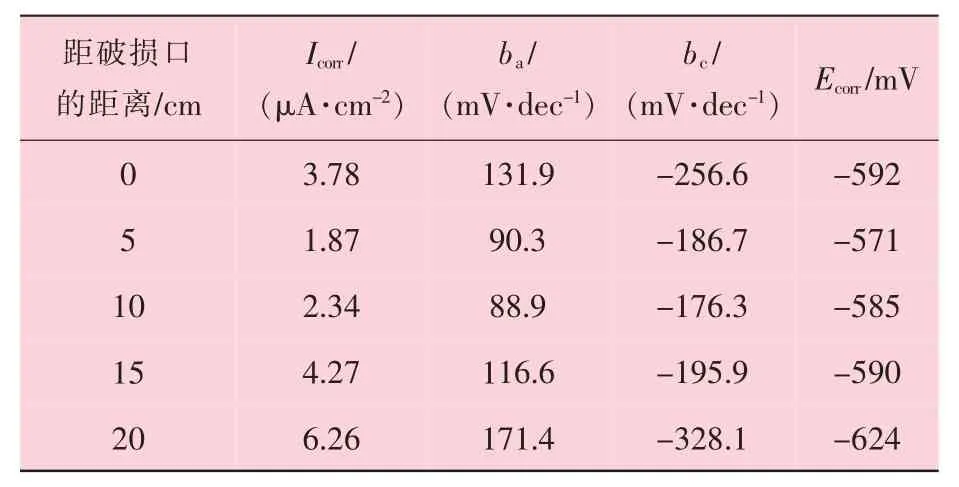

表3 试样在距离破损口不同位置处的电化学参数

由表3可以看出,剥离涂层下X90 管线钢试样在近中性pH 值土壤溶液中的腐蚀电流密度Icorr随着与破损口距离的增大先减小,后逐渐增加。根据法拉第第二定律可知,材料的自腐蚀电流密度与腐蚀速率之间存在一一对应的关系,自腐蚀电流密度越大,腐蚀速率越大。因此,在剥离口和距离剥离口较远处X90 管线钢腐蚀最为严重。

2.3 腐蚀形态

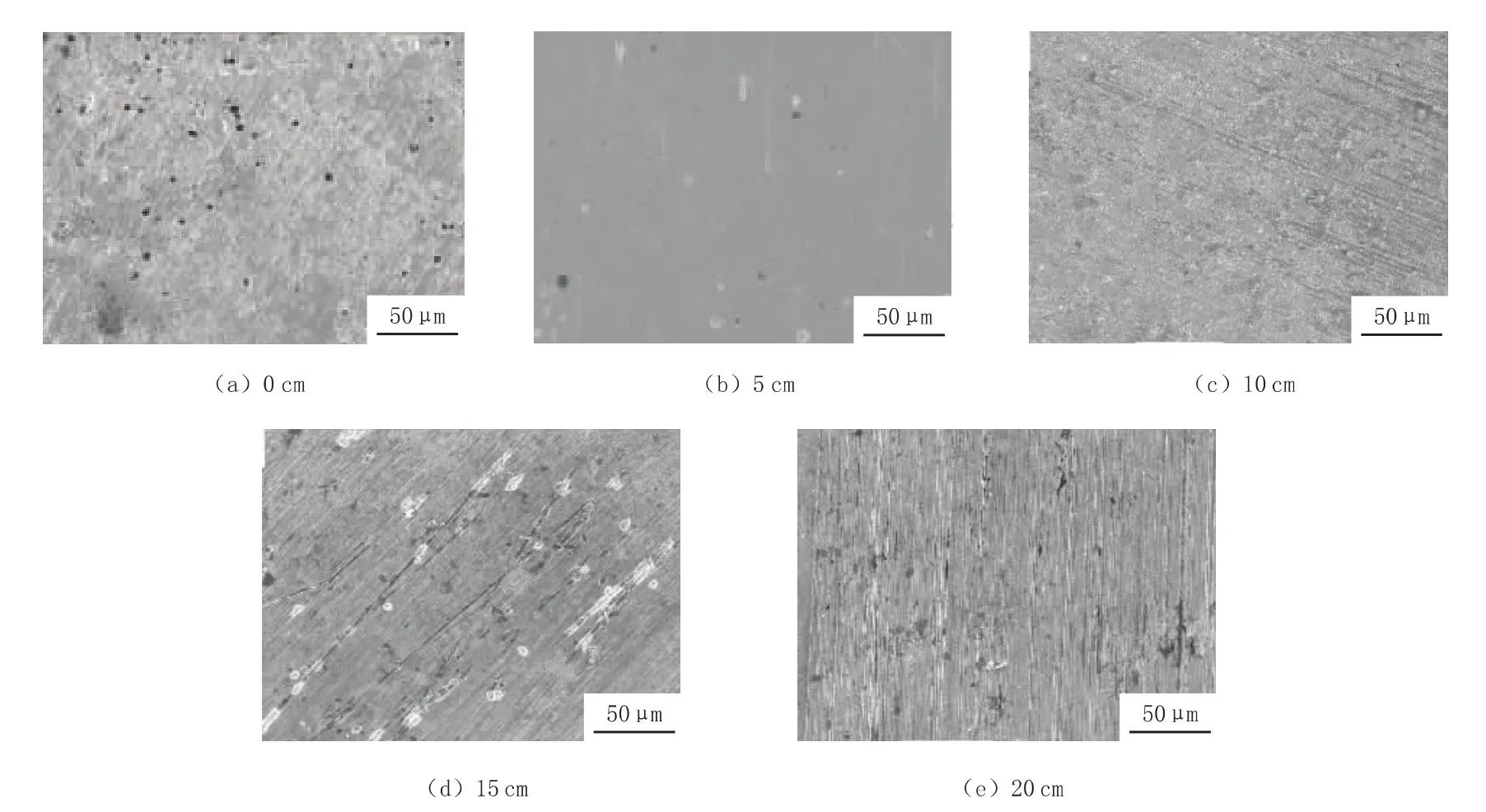

腐蚀后的试样去除腐蚀产物后,不同位置的腐蚀形貌如图4所示。由图4可以看出,试样破损口处的表面有明显点蚀坑,且点蚀坑的数量较多;距离破损口10 cm 和15 cm 处试样表面的点蚀坑仍然存在,但数量明显减少且点蚀坑较浅;距离破损口20 cm 处试样表面没有点蚀坑,此时试样表面主要发生均匀腐蚀。

图4 试样距离剥离口不同位置处的腐蚀形貌

由图4可以看出,距离破损口0 cm、5 cm、10 cm 时试样点蚀坑的大小不同,点蚀坑形状多为半球状。模拟土壤溶液中活性Cl-向点蚀坑中迁移并富集,点蚀坑的形状限制了孔穴中的溶液和外部本体溶液之间的物质转移,腐蚀介质的扩散受限制,这可导致孔穴中的溶液和电极电位发生变化,从而引起点蚀坑内部阳极反应速度变大,使点蚀坑进一步生长[21]。

试样腐蚀形貌表明,破损口处及距离破损口较远位置的试样表面粗糙度较大,腐蚀较为严重;剥离区中间位置处试样表面粗糙度较小,腐蚀程度较轻。剥离涂层下X90 管线钢阳极溶解造成的腐蚀先在破损口处发生,但由于富氧,此时破损处继续发生吸氧腐蚀。阴离子迁移时游离态氧耗尽,原来的氧化还原反应不再进行,形成剥离区缺氧为阳极的氧浓差电池;距离破损口最远处氧浓度最低,最先成为阳极区。试样在破损口处及距离破损口最远处腐蚀最为严重,且随着剥离深度(相对于破损口)的增加,试样腐蚀形貌由点蚀坑转为腐蚀程度较大的均匀腐蚀。

3 结 论

(1)在自腐蚀电位下,X90 管线钢在近中性pH 值土壤模拟溶液中的腐蚀速率随试样与破损口距离的增加先减小后增大。

(2)剥离涂层下X90 管线钢试样在近中性pH 值土壤模拟溶液中,破损口附近的腐蚀形貌主要为点蚀坑,随着与破损口距离的增大,腐蚀形貌转为腐蚀程度较大的均匀腐蚀。