垃圾焚烧厂汽轮机高低转速应用与研究

岳兴月,洪 勇,左 一

(1.上海康恒环境股份有限公司,上海 201703;2.东方电气集团东方汽轮机有限公司,四川 德阳 618000)

1 概 述

随着全球对环保、节能的要求越来越高,各行各业都在努力为环保事业做出更大的贡献。目前汽轮发电机组的功率通常在6~70MW之间,其中以10~35MW功率机组最多,垃圾发电汽轮机转速通常为常规转速(3 000r/min),随着技术的改进更新,为了提高垃圾焚烧发电厂汽轮机的效率,汽轮机厂开发了高转速垃圾发电用汽轮机(5 000r/min以上),并且在多个项目投入使用。垃圾焚烧是环保行业的龙头产业,拥有更多节能优化的空间。汽轮机是垃圾焚烧发电厂中最重要的节能设备之一,汽轮机的选型是否合理,对垃圾发电厂的经济会产生很大的影响,所以提高汽轮机的效率势在必行。

提高汽轮机效率最简单直接的方式就是提高汽轮机的进汽参数,但受垃圾焚烧锅炉技术的影响,提高锅炉出口蒸汽参数的方案难度相对较大,在技术上成熟度不高,目前国内已投产垃圾发电项目中采用蒸汽参数在中温中压(如3.8MPa.a,390℃)和中温次高压(如6.2MPa.a,475℃)参数是主流,其中中温次高压参数机组市场占比越来越大[1]。另一种提高机组效率的方式就是提高汽轮机的转速,提高转速后汽轮机的尺寸、体积、重量均可减小,这不仅使制造成本大大降低,同时使汽轮机的内效率大大提高,从而使工厂建设成本和运行成本降低,因此,提高汽机转速是目前垃圾焚烧发电领域汽轮机制造厂广泛采用的一种方式,该技术成熟、可靠。本文主要以中温次高压进汽参数为基础,常规非再热机型的条件下,进行汽轮机高转速和常规转速的选型论证。

2 高转速汽轮机的特点

对于小型垃圾发电机组而言,汽轮机组功率一般相对较小,大多均小于50MW,以10~35MW等级居多。机组容量小,进汽量也相对少,对于常规3 000RPM小功率汽轮机,在设计上叶片叶根及根茎较高,叶片短,高压前几级都有较大部分进汽度,叶顶叶根部位边界层流损失大,因此级效率较低。

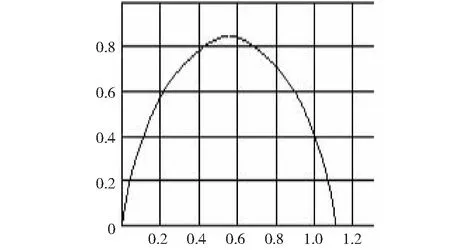

因此,在设计通流时,初排通流后,级的速比应该是一个定值(0.5左右),因此每一级的焓降也就确定了,因此理论上C0也是一个定值,那么轮周速度U的数值也就确定出来了,如果转速确定,级的叶片的中经尺寸就计算出来了。根据以下公式,U值不变的条件下,提高转速,可以降低叶片的中径。

图 速比-级效率曲线[2]Fig. speed ratio-stage sfficiency curve

通过级的容积流量Gv是一个定值,叶片的出口流速C也是有设计范围要求,因此最佳流速可以理解为一个定值,那么不论转速多少,最佳效率点条件下,级通流面积A计算出来也是一个定值。根据以下公式可以看出,通流面积A不变的条件下,降低叶片中径,可以增加叶片的高度。

叶片高度增加,可以减少叶片的二次流损失,减少部分进汽度,增加做功能力,从而提高级效率。这里讲解的比较简单,实际的计算是一个复杂反复迭代的过程,通流的设计需要反复的调整[3]。

小功率机组通过提高转速带来的效率提升更明显,因为其叶片相对较短,而大功率机组,由于蒸汽流量本身比较大,叶片设计已比较长,损失小,提高转速也能够提高效率,但相比之下带来的提升较低。

综上可以看出,提高转速可以提高汽轮机级效率,但提高转速的同时,也增加了叶片的设计难度,所以,各汽轮机厂家也是根据自己的技术特点选择高转速。目前国外最高的已做到10 000RPM以上。

3 转速与功率的匹配选型

在通流设计上来说,提高汽轮机转速可以提高汽轮机通流效率,但实际工程设计时,采用高转速时还需配套齿轮箱进行变速至3 000RPM,以匹配电网频率要求。

由于齿轮箱传动有机械损失,通常按1.5%进行计算,虽然进口齿轮箱机械损失会更小一点,但一般也很难做到小于1%,因此,高转速汽轮机实际发电功率输出需要额外扣除1.5%的机械损失[4]。

增加齿轮箱,会增加齿轮箱的投资成本,整个机组尺寸变长,相应会增加土建成本,因此汽轮机转速的选择可以从以下3个方面考虑:

(一)机组效率,由于汽轮发电机组机械效率中会扣除1.5%齿轮箱会的效率,因此,我们选择汽轮机转速时,如果提高转速可以带来>1.5%的效率提升时,那么就可以考虑采用高转速汽轮机,如果效率提升<1.5%时,那么就采用常规转速,此时提高转速最终只会带来效率的降低。而这个1.5%就可以理解为效率的分界点,这个分界点对应的汽轮机功率就是本文所计算寻找的。

(二)投资方面,采用高转速汽轮机,汽轮机叶片中径降低,转子和汽缸都可以变小,材料方面会降低部分成本,而增加的齿轮箱部分则属于增加的成本,机组尺寸较常规机组变长,相应增加了土建成本。经过综合分析,如果采用国产齿轮箱,整体投资成本增加不大。在方案上来说,我们认为提高转速至少带来2%以上的效率提升时,就有增加投资的价值,即,至少保证扣除齿轮箱损失后,至少还有0.5%以上的收益。

(三)维护成本,高转速和常规转速汽轮机相比要增加一个齿轮箱,因此在日常运行维护方面,备品备件的储备方面,在同等运行水平条件下,高转速机组的维护成本要高于常规转速机组。因此在经济性对比时也应考虑维护成本的增加。

4 汽轮发电机组性能参数对比

通过各汽轮机厂家提供的热平衡图,在相同的工况下对高低转速汽轮机的效率进行了整理和对比,对垃圾发电汽轮机功率和转速的选型进行分析研究。

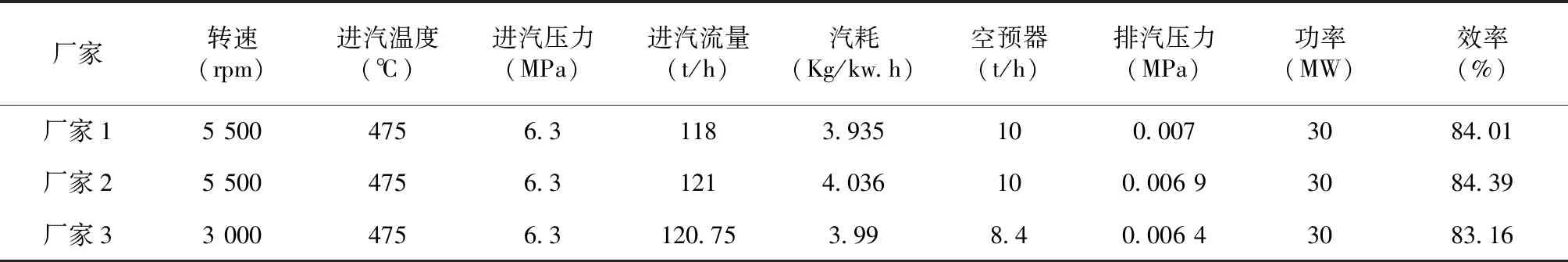

表1为本公司的某BOT在建项目已确定的30MW抽凝式汽轮机组,在招标阶段各汽轮机厂家提供的相关数据。由于不同厂家设计的汽轮机不会完全相同,热力系统及效率区别也较大,按最保守的数据对比,高转速的厂家1与低转速的厂家3效率相差约1%。如按高转速的厂家2与低转速的厂家3对比,效率相差约1.4%,如按上文中所论证的结果,证明30MW的机组比较适合采用低转速,也可以根据不同项目的具体情况进行优化设计后确定汽轮发电机组的转速。

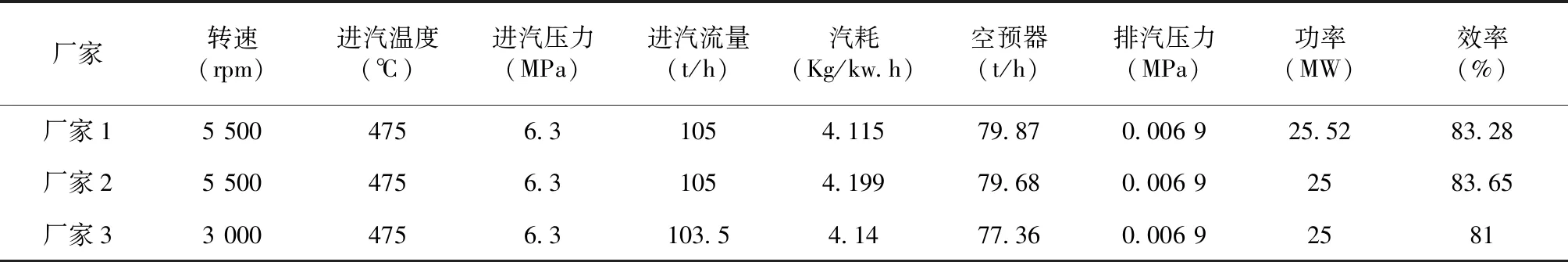

表2为本公司的某BOT在建项目已确定的25MW可调节抽汽机组,可调节抽汽量约为50t/h。高转速的厂家1与低转速的厂家3效率相差约2.2%。如按高转速的厂家2与低转速的厂家3对比,效率相差约2.6%,所以25MW容量的机组适合用高转速汽轮机。

表1 30MW机组性能参数对比Tab.1 Comparison of performance parameters of 30MW

注:表中数据是针对某个项目的效率,不同项目由于工艺参数不一样,效率也会不同。

表2 25MW机组性能参数对比[5]Tab.2 Comparision of performance parameters of 25MW

注:表中数据是针对某个项目的效率,不同项目由于工艺参数不一样,效率也会不同。

5 高低转速汽轮机组外形尺寸对比

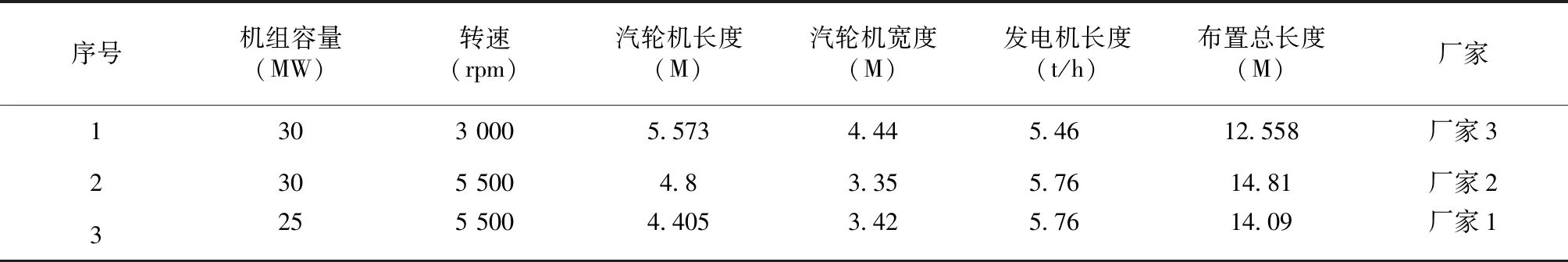

根据表3中的数据对比可以看出,高转速汽轮机本体的尺寸比低转速汽轮机的本体外形尺寸小,发电机的长度,由于不同的厂家会略有不同但差别不是特别大,所以发电机本体的尺寸不是影响汽轮机组的总体长度。表3中同是30MW的汽轮发电机组布置总长度高转速比低转速长1.5米左右,基本上就是由于增加了齿轮箱的原因,这样就使汽机房的总长度增加,汽轮机基础的混凝土结构也会有所增大,这样整体上增加了前期的投资造价。

表3 不同容量汽轮机组外形尺寸对比Tab.3 Comparison of external dimensions of steam turbine sets with different capacities

6 高低转速汽轮机价格对比(参考)

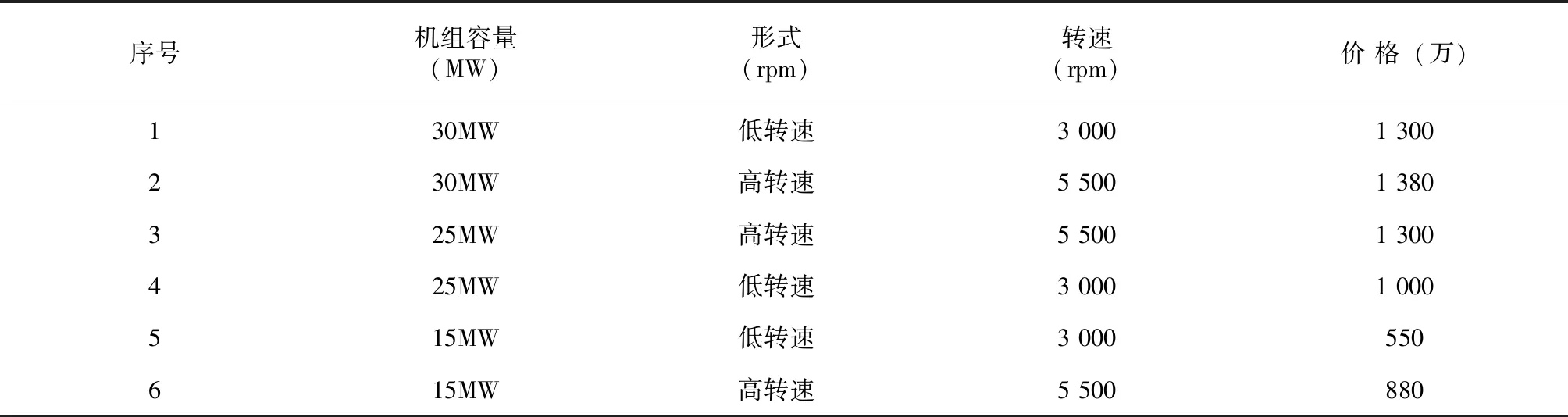

随着机组容量的增大,高低转速汽机的总体价格差越来越小(见表4),30MW高低转速机组的前期投资基本一致,15MW机组的高转速前期投资比低转速多330万,所以汽轮机的选择应针对不同项目的情况进行经济对比分析后确定。

表4 不同容量汽轮机价格对比Tab.4 Comparison of prices of steam turbine with differnet volumes

注:此价格为汽轮发电机组的成套价格,包括国产齿轮箱、发电机及辅助设备等。

7 结 论

经过前面的分析及论证,同时考虑投资及收益回报率,当效率提升>2%时推荐采用高转速,反之推荐采用低转速。

再结合我公司工程以往工程实践和目前较成熟的汽轮机技术水平条件下,得出以下结论,在中温次高压条件下(6.2MPa.a,475℃)或其它蒸汽参数但蒸汽容积流量相当的条件下。

1、25MW级及以下功率汽轮机推荐采用高转速。

2、30MW及以上功率汽轮机推荐采用常规转速。