基于理化检测的某LPG储罐热影响区裂纹形成机理研究

(广东省特种设备检测研究院佛山检测院 佛山 528000)

裂纹是金属在应力与外界环境共同作用下,形成的局部不连续区域,其末端尖锐,呈现出较高的应力集中现象,是液化石油气(LPG)储罐发生泄漏事故的诱因。在罐体内部高压与尖端集中应力的作用下,初生裂纹不断生长,最终穿透罐体引起LPG泄漏。泄漏的LPG气体与空气混合,在外界因素作用下,极易引发火灾爆炸事故,造成严重事故后果[1]。因此,研究LPG储罐裂纹形成机理,对保证LPG的存储安全、预防灾害事故的发生具有重要意义。

本文以某LPG气站1#储罐a10裂纹为研究对象,采用理化检验方法,获取裂纹及附近区域金属的金相组织结构、微量元素构成及硬度表现情况,进而分析裂纹形成机理;对a3、a5、a11裂纹进行理化检测,验证a10裂纹分析结果的可靠性。

1 裂纹概述

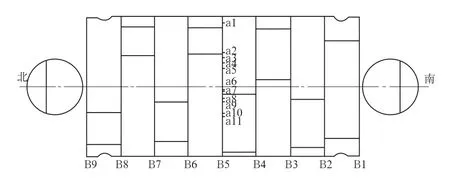

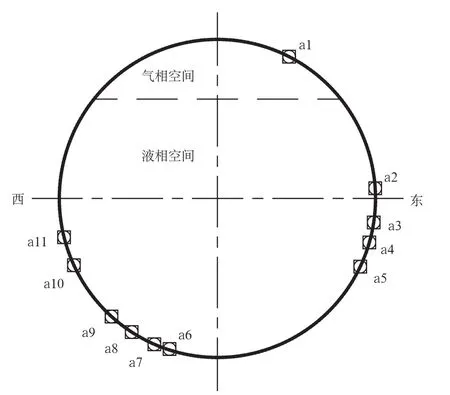

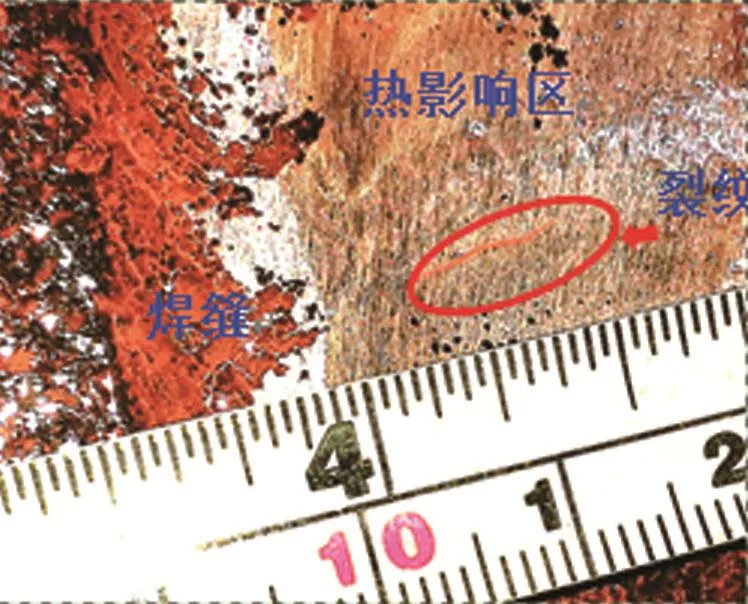

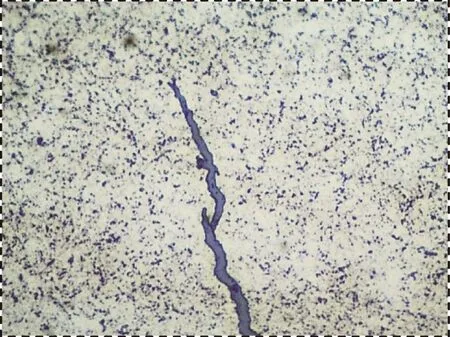

某气站储罐区共设置7台100m3卧式LPG储罐和1台15m3卧式LPG残液罐,各储罐沿东西向平行布置,单位内编号依次为1#~8#。2018年3月,对该气站1#、2#及8#罐进行定期检验,结果显示,1#罐筒体环焊缝B5热影响区表面共存在11处裂纹(a1~a11),裂纹主要分布于罐体液相空间中下部及气相空间上部,走向大致与焊缝垂直,长度介于5~15mm之间,打磨2~3mm后进行MT复探,裂纹仍然存在(见图1~图3),对裂纹周边区域进行超声波检测,未发现深部埋藏缺陷。

图1 1#罐沿顶部母线展开图

图2 B5焊缝裂纹剖面定位图

图3 复探裂纹a10(10mm)

2 理化检测

1#罐体材质选用低合金钢16MnR,执行标准GB 6654—1996《压力容器用钢材》,本体由8个筒节、2个椭圆形封头对焊成型,其中环焊缝B1~B4、B6~B7采用埋弧自动焊焊接,B5采用手工电弧焊焊接,焊后热处理选取580℃整体退火工艺,保温时间1h。根据气站提供的资料,获取储罐基本参数(见表1)。

表1 1#罐基本参数

取裂纹a10为研究对象,分别采用金相检测、光谱分析及硬度测定三种理化检验方法,综合分析裂纹及其附近区域金属的理化特性,研究裂纹的形成机理。

2.1 金相分析

现场对裂纹a10及附近区域进行机械抛光,打磨深度约1.5mm,以4%硝酸酒精溶液腐蚀金属表面,获取腐蚀后金属表面形态[2];应用金相显微镜在放大200倍条件下,分别对焊缝、裂纹区域及母材进行金相检测,获取各区域金相图谱(见图4~图7)。

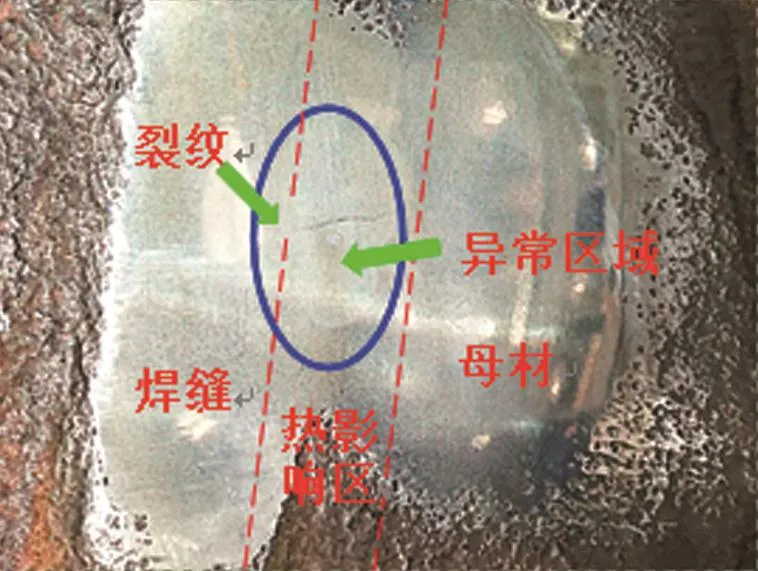

图4 腐蚀后金属表面

从图4可以看出,裂纹附存于热影响区,尖端往焊缝方向生长,走向与焊缝近似垂直。在裂纹附近的热影响区内存在异常区域,较之其他区域,该区域表面颜色较浅,形状不规则,弧形边界清晰可见,此类型区域在1#罐其他10处裂纹附近均有发现。

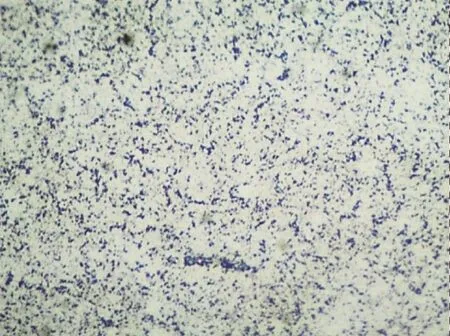

从图5至图7可以看出,母材显微组织为铁素体3]+珠光体[4],铁素体为白色基体,片状珠光体呈块状分布,晶界清晰,晶粒球化级别低,为正常退火热处理所得16MnR组织;焊缝显微组织为铁素体+珠光体+少量贝氏体,铁素体呈块状,沿柱状晶分布,内含少量珠光体,为正常的焊缝组织;裂纹金属(异常区域)显微组织与母材金属存在较大差异,与焊缝金属基本相同,二者金相成分、晶粒大小均具有较高的相似性,非正常热影响区显微组织,初步断定异常区域与焊缝区域金属材质相同。

图5 母材金相图(×200倍)

图6 裂纹金相图(×200倍)

2.2 光谱分析

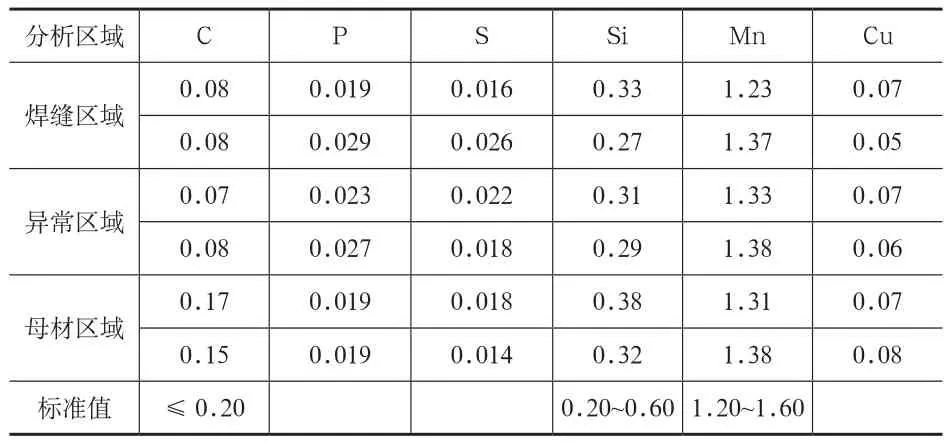

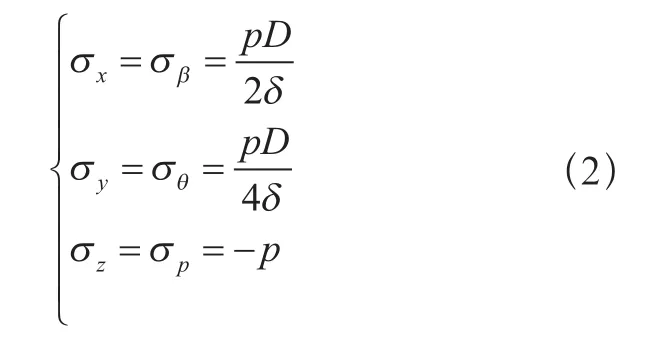

采用全定量式光谱仪对焊缝、异常区域及母材金属进行光谱分析,获取各区域金属主要微量元素含量(见表2)。从表2可以看出,母材、焊缝金属主要微量元素含量,均处于标准规定的16MnR钢板及相应焊条微量元素含量范围内,满足GB 6654—1996的要求。二者在P、S、Si、Mn、Cu等微量元素含量上相近,对外界环境具有相似的理化抗性;较之母材,焊缝金属C含量较低,具有良好的焊接性能,能够较好地实现相邻筒节的焊接连接。

母材受焊接高温的作用,微观组织发生变化,形成热影响区,其基本元素构成不变。从表2可看出,异常区域金属主要微量元素含量与焊缝金属基本相同,与母材存在较大差异,尤其表现在C含量上,前者约0.07%~0.08%,后者约0.15%~0.17%,后者接近前者2倍,非正常热影响区金属微量元素组分构成。

表2 裂纹附近区域金属主要微量元素含量(%)

结合金相与光谱分析结果可以判定,储罐B5合拢环焊缝成型后,其附近多处区域曾进行二次焊接作业,二次焊接与首次焊接采用的焊条材质相同。审查1#罐历史资料发现,该罐自投入使用至今,无补焊维修记录,因此,二次焊接作业发生于储罐制造时期。

图7 焊缝金相图(×200倍)

2.3 硬度检测

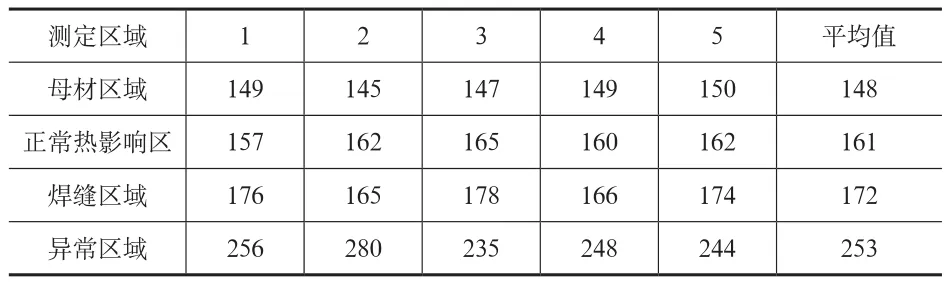

采用里氏硬度计测定各区域金属硬度,换算成布氏硬度[5],获取金属表面硬度值(见表3)。针对现场组焊的压力容器,在完成容器局部或整体热处理工艺后,焊缝附近区域金属硬度应满足式(1)的要求。

从表3中可以看出,焊缝附近各区域硬度由高到低依次为:异常区域、焊缝、正常热影响区、母材。其中,焊缝和正常热影响区金属硬度平均值为172HB、161HB,属于16MnR材质退火热处理后正常硬度范围,小于式(1)要求的硬度阈值185HB;异常区域金属硬度平均值253HB,与焊缝金属硬度平均值相差81HB,远大于焊缝硬度阈值185HB,属于非正常硬度范围。

表3 布氏硬度值(单位:HB)

结合金相、光谱及硬度检测结果可以判定,B5合拢环焊缝二次焊接发生在首次焊接焊后热处理结束后的一段时期,二次焊接作业完成后,施焊区域未再次进行局部或整体焊后热处理工作,因二次施焊区域为进行过焊后热处理,故该区域保持着焊缝最原始的组织形态,从而在首次焊接的焊缝热影响区域内形成多处硬度值偏高的区域。较之正常热影响区,此区域内金属物理力学性能存在较大差异,在金相腐蚀表面显示颜色较浅,与周边区域之间具有鲜明的边界,为正常热影响区内的异常区域(见图4)。

3 裂纹形成机理分析

3.1 裂纹成因分析

焊缝金属硬度高、脆性大、塑性差,较之母材更容易发生脆性开裂。理化检测结果显示,1#罐a10裂纹断口平直,断面较光滑,呈穿晶形态发展,主体带有分支,末端尖细,走向近似垂直焊缝,属于典型的脆性开裂裂纹(见图4、图6)。

在容器使用过程中,焊缝脆性裂纹的形成机理可以分为三类:

1)腐蚀环境下,金属拉应力与腐蚀介质共同作用,引发应力腐蚀开裂;

2)金属承受超出极限抗拉强度的拉应力,导致脆性开裂;

3)金属制造过程遗留的微小缺陷,在使用过程中不断生长,引起脆性开裂。

LPG储罐的应力腐蚀开裂主要是湿H2S环境下的应力腐蚀开裂[6],根据气站提供的资料,1#罐历年LPG分析报告未发现H2S成分,不具备湿H2S应力腐蚀开裂条件。1#罐于1993年投入使用,至今运行已25年,期间运行参数稳定,历次全面检验报告均未发现裂纹缺陷,不存在承受超出极限抗拉强度拉应力的情况。因此,a10裂纹属于制造遗留微小缺陷引发的脆性裂纹。

根据理化检测结果,a10裂纹附存于二次焊接施焊区域,该区域布氏硬度平均值达253HB,具有很高的焊接残余应力。由于未进行焊后热处理,焊接完成后,金属深部区域产生微小缺陷,受焊接残余应力与内部高压的作用,微小缺陷不断生长,最后形成裂纹。

3.2 裂纹走向分析

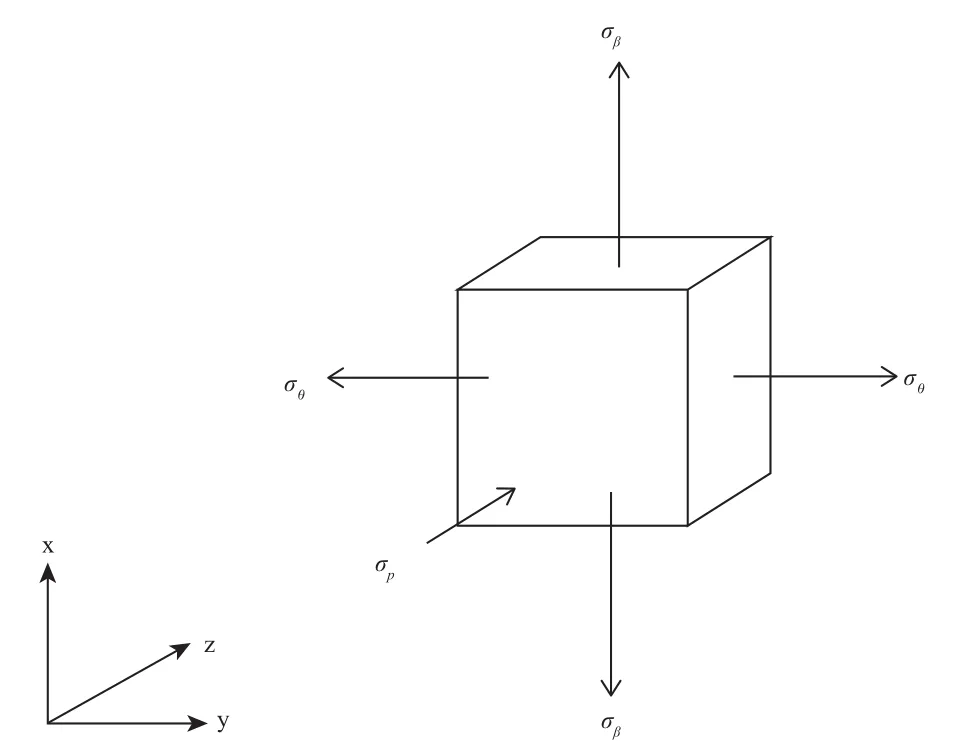

就工作应力而言,采用弹塑性力学无力矩理论对裂纹区域进行应力[7]计算。在上述分析中得知,裂纹区域为补焊过的区域,且该区域补焊后未再次进行焊后热处理,导致该区域的焊接残余应力远大于其他主焊缝(纵焊缝和环焊缝)的焊接残余应力。在工作应力和焊接残余应力的相互叠加作用下,裂纹区域应力分布图如图8所示,其中z轴代表厚度方向的径向应力,y轴代表轴向方向的轴向应力,x代表环向方向的环向应力。获取该区域环向应力σβ、轴向应力σθ与径向应力σp。

图8 裂纹区域应力分析图

其中,p——储罐内压,MPa;D——罐体内径,mm;δ——罐体壁厚,mm,应力方向以拉应力为正,压应力为负。根据式(2)可知,σβ=2σθ。因此,拉应力作用下产生的裂纹,其走向应与环向应力垂直。

在实际检验中,合拢环焊缝B5布置于筒体中间,沿筒体环向布置,裂纹a1~a11位于合拢环焊缝B5附近,沿筒体纵向分布,即裂纹走向为垂直于合拢环焊缝B5方向。即验证了裂纹走向与环向应力垂直,满足了式(2)的要求。

3.3 验证分析

为验证a10裂缝形成机理分析结果的可靠性,选取1#罐a3、a5、a11裂纹为研究对象,对其进行理化检测。结果显示,a3、a5、a11裂纹形状与a10相似,其走向基本与环焊缝垂直,均附存于热影响区内异常区域。异常区域内金属显微组织与焊缝金属显微组织相近(见图9、图10),微量元素成分与焊缝金属相似,布氏硬度平均值远大于正常热影响区硬度值,分别为248HB、239HB及252HB。可以判定,由于二次焊接后未进行焊后热处理,金属深部微小缺陷不断生长,在各施焊区域发展为不同长度的表面裂纹。a3、a5、a11裂纹的理化检测结果验证了a10裂纹的分析结果。

图9 a5裂纹金属腐蚀表面

图10 a5裂纹金相图(×200倍)

4 结论

以某气站1#LPG储罐B5焊缝热影响区a10裂纹为研究对象,对其进行理化检测,分析裂纹形成机理,结果表明:

1)裂纹断口平直,断面光滑,呈穿晶形态发展,主体带有分支,末端尖细,走向近似与垂直焊缝,为典型脆性裂纹。

2)裂纹附近异常区域为二次焊接作业施焊区域,该区域在焊接完成后未开展焊后热处理工作,在金属深部区域形成局部微小缺陷。

3)受高焊接残余应力与罐体内压的共同作用,二次施焊区域金属深部微小缺陷不断生长,在各施焊区域发展为不同长度的表面裂纹。

4)a3、a5、a11裂纹的理化检测结果验证了a10裂纹的分析结果。