聚乳酸-透明质酸复合膜的制备及其性能研究*

李俊起,王宪朋,刘阳,朱爱臣,王传栋,王勤,马丽霞,董浩

(山东省药学科学院 山东省医用高分子材料重点实验室,济南 250101)

1 引 言

聚乳酸及其共聚物具有较高的力学强度及良好的生物相容性,以聚乳酸为原材料制备的植入器械已广泛应用于临床,主要包括外科植入[1]、组织再生[2]、伤口敷料[3]以及载药缓控释等方面。但因其疏水性较强,细胞相容性较差等缺陷,易于引发无菌炎症等,限制了其在临床中的应用。

静电纺丝成本低廉、工艺简单、可控性强,通过调整工艺参数可以制备出直径在微米以下的纤维丝,纤维丝搭接而成的三维结构具有高比表面积,且多孔结构通透,这种三维结构与细胞外基质类似,可以为细胞在这种结构中的粘附、增殖提供良好环境,促进机体修复[4-7]。

透明质酸是一种天然多糖,具有优良的保水性、组织相容性和非免疫原性[8-11],而单一透明质酸制品在生物体内降解时间短,临床应用中存在一定局限性。本研究通过静电纺丝法制备得到聚乳酸纳米纤维膜,采用等离子体表面处理技术将透明质酸与纳米纤维膜进行复合。通过调整纺丝电压、纺丝液浓度、等离子体处理时间等参数,得到具有不同力学性能和亲水性的复合膜,以期改善单一疏水性材料或亲水性材料在外科植入领域应用受限的现状。

2 实验材料及方法

2.1 实验材料

聚乳酸,重均分子量为10万,自制;六氟异丙醇,分析纯,济南朗化化工有限公司;透明质酸,重均分子量10~20万,华熙福瑞达生物医药有限公司;纯化水。

2.2 纳米纤维膜的制备

将一定质量的聚乳酸溶于六氟异丙醇中,搅拌溶解得到聚乳酸溶液;使用型号为1206(北京富友马科技有限公司)的静电纺丝机纺丝;接收辊与喷头之间的距离设定为25 cm,接收辊转速设定为2000 r/min,纺丝温度设定为40 ℃,给料装置推进速度为0.5 mL/h。

2.3 复合膜的制备

将得到的纤维膜固定于基板上,使用CIF的CPC-B等离子体清洗机对纤维膜进行表面处理,射频功率设定为100 W。处理一定时间后,将透明质酸水溶液均匀涂覆于纤维膜表面,常温下干燥24 h后,40℃真空烘箱干燥过夜,得到复合膜。

2.4 复合膜的性能表征

2.4.1纤维膜形态结构观察 将样品表面真空镀金后,采用日本电子公司的JSM-6610LV扫描电子显微镜观察纤维膜的表面形貌;随机测量视野内20根纤维丝的直径,取平均值。

2.4.2力学性能的测定 将纤维膜裁切为长4 cm的条状样品,采用日本岛津AGS-H型电子万能试验机测试纤维膜的力学性能;室温下,以10 mm/min的速度拉伸直至纤维膜断裂;软件自动记录测试样品的拉伸强度和伸长率,每组样品测试3次,取平均值。

2.4.3静态接触角的测量 将制备的样品置于37℃条件下干燥过夜,使用上海轩准仪器有限公司的XG-CAMC31型接触角仪测试样品表面的静态接触角,每个样品测试5个点,取5次的平均值。

3 结果与讨论

3.1 纺丝电压对纤维膜的影响

静电纺丝过程即纺丝液的静电力克服其表面张力的过程。纺丝电压是静电纺丝过程中至关重要的一个参数,适当的电压可以维持泰勒锥的稳定,得到直径分布均匀、强度较高的纤维丝[12]。纺丝液为聚乳酸溶液且质量分数为6%时,选取15、20、25 kv作为纺丝电压,考察其对纤维膜性能的影响,见图1,表1。

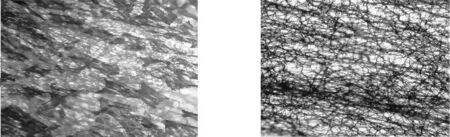

图1纺丝液质量分数为6%时,不同电压下的纤维膜SEM照片(a).15kv;(b).20kv;(c).25kv

Fig1SEMphotosoffibersonthesurfaceatdifferentvoltagewhenspinningsolutionmassfractionis6% (a).15kv;(b).20kv;(c).25kv

由图1可以看出,当纺丝电压设定为15 kv时,得到排列规整、直径均一的纤维丝。当纺丝电压达到20 kv时,出现纤维丝粗细不均现象,所得纤维丝中存在少量串珠;随着纺丝电压逐渐增大到25 kv时,得到的纤维丝直径明显变小,纤维丝出现较多的串珠。此现象产生的原因可能是,当电压选取恰当的时候,喷头处出来的纤维丝能够得到充分拉伸,纤维丝的直径分布较为均一、排列有序,所得纤维膜的形貌得到改善。而纺丝电压超出适当范围后,因纺丝液被过度拉伸,所得纤维丝的直径变小;而此时泰勒锥亦处于不稳定状态,使得纤维丝中的串珠增多[13]。

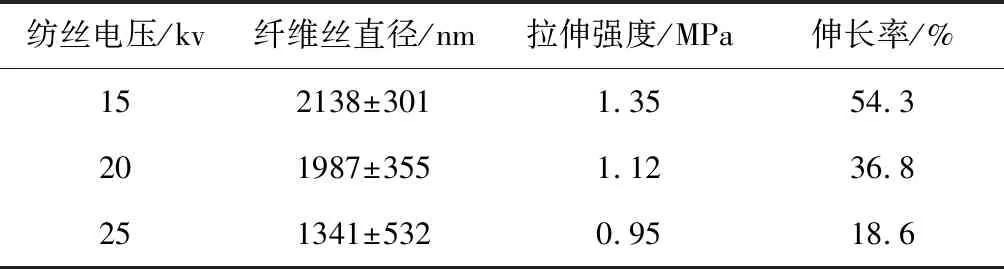

表1 纺丝液质量分数为6%时,不同纺丝电压对纤维膜性能的影响

不同纺丝电压条件下得到的纤维丝直径有较大差异,从而对纤维膜的拉伸强度和伸长率产生影响。通过表1可以看出,随着纺丝电压的增大,纤维膜的拉伸强度和伸长率均呈减小趋势。这种现象的原因可能是,当纺丝电压在适当范围内时,得到的纤维丝直径相对均一、排列有序、形貌规整,在外界拉力作用下,可以将这种拉伸力较好的分散开,测得纤维膜的拉伸强度和伸长率较高;而一旦纺丝电压超过适当范围,因为纤维丝中串珠的存在,使得拉伸过程中外界拉力在单根纤维丝上的分布不均匀,容易出现应力集中,所测得的拉伸强度和伸长率较低。纺丝电压在15~20 kv之间,所得纤维膜的外观及力学性能较好。

3.2 纺丝液质量分数对纤维膜的影响

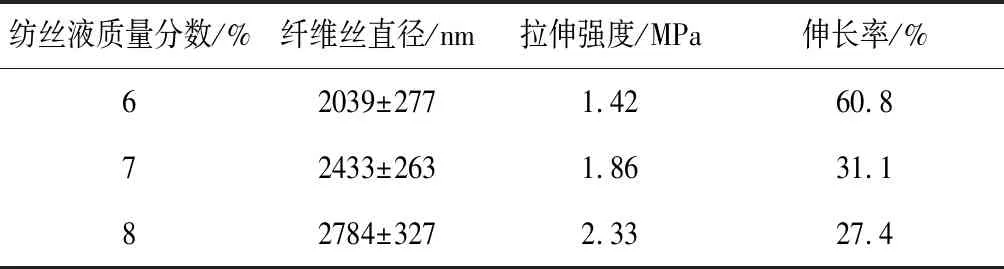

纺丝液质量分数影响纤维丝的形貌和直径,并最终对纤维膜的力学性能产生影响。当选取15 kv为纺丝电压、纺丝液质量分数分别为6%、7%和8%时,所得纤维丝的形貌均较好,见表2。

表2 当纺丝电压为15 kv时,纺丝液质量分数对纤维膜性能的影响

由表2可知,随纺丝液质量分数的提高,所得纤维丝的直径逐渐增大。纺丝液质量分数为6%时,纺丝过程连续,表明溶液中的聚合物之间已有足够的分子链缠结;随着纺丝液质量分数的增大,单根纤维丝之间起分散作用的库仑力不能抵消在电场中起拉伸作用的静电力的增加,由喷头喷出后到达接收辊的电荷载体质量较大,使得纤维丝直径变大,纤维膜的力学性能也得到提高。

3.3 等离子体处理时间对复合膜亲水性能的影响

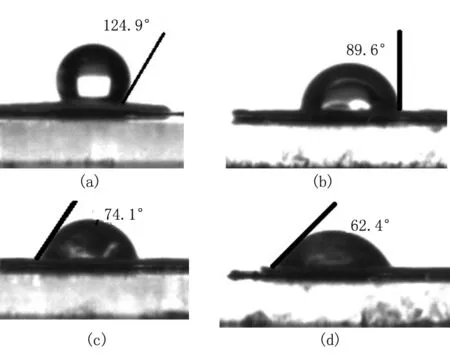

采用常压等离子辉光放电处理聚乳酸纤维膜,以提高其表面极性,通过固定功率和气源,考察了不同等离子体处理时间对复合膜亲水性能的影响,见图2。

由图2可见,未经处理的纤维膜的水静态接触角为124.96°,随着等离子体处理时间的延长,纤维膜与透明质酸复合后所得的复合膜表面的水静态接触角下降为62.4°,亲水性有了较大改善。当处理的时间为10 min时,因生热严重,温度升高,使得纤维膜发生收缩。因此,当射频功率设定为100 W时,最佳的处理时间为8 min。

图2等离子体处理不同时间后,复合膜表面接触角水滴图型

(a).0min;(b).2min;(c).5min;(d).8min

Fig2Dropletpatternofcontactangleforcompositemembranessurfaceafterplasmatreatmentatdifferenttime

(a).0min;(b).2min;(c).5min;(d).8min

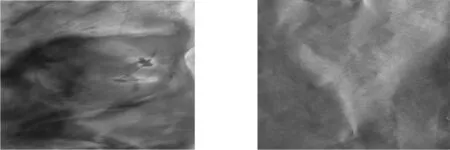

由图3可见,透明质酸溶液在未经等离子体处理的纤维膜表面的铺展效果差,涂覆后分布不均,显微镜放大照片显示,透明质酸钠溶液呈孤岛状分散于纤维丝之间;纤维膜经等离子体处理后,其表面的透明质酸溶液均匀铺展,与纤维丝紧密结合。这是因为纤维膜表面经等离子体处理后,引入了羧基、羟基等含氧极性基团,使其表面亲水性得到改善,进而使得透明质酸水溶液在纤维膜表面较好的铺展。随着等离子体处理时间的延长,纤维膜表面亲水性逐渐提高,透明质酸水溶液在纤维膜表面铺展越均匀,最终测得的复合膜的接触角越小。通过透明质酸与聚乳酸材料的均匀复合,以期在植入体内初期减轻异物炎症反应,提高复合膜的生物相容性。

4 结论

本研究以疏水性聚乳酸为原材料,通过静电纺丝工艺得到纤维膜,采用等离子体处理技术对纤维膜进行处理,然后与亲水性透明质酸复合,制备得到聚乳酸-透明质酸复合膜。研究了静电纺丝电压、纺丝液浓度对纤维膜性能的影响,考察了等离子体处理时间对复合膜性能的影响。结果表明,纺丝电压对纤维丝直径有较大影响,最佳的纺丝电压为15~20 kv之间。当纺丝电压超过此范围时,纤维丝中出现串珠,进而影响纤维膜的力学性能。纤维丝直径随着纺丝液质量分数增加而增大,所得纤维膜的拉伸强度提高,伸长率下降。纺丝液质量分数为6%、7%和8%时,均能得到形貌均匀的纤维膜。随着等离子体处理时间的延长,所得复合膜的亲水性逐渐改善,当射频功率设定为100 W时,最佳的处理时间为8 min。

(a)未经等离体子处理液滴照片 (b)等离子体处理后液滴照片

(c)未经等离子体处理液滴涂覆照片 (d)等离子体处理后液滴涂覆照片

(e)未经等离子体处理液滴涂覆后显微镜照片,放大100倍 (f)等离子体处理后液滴涂覆后显微镜照片,放大100倍

本研究所得的聚乳酸与透明质酸紧密结合的复合膜,并未在本质上改变透明质酸的水溶性及降解速度快等问题,在后续的研究中,应结合临床需要,采用化学交联等方法对透明质酸进一步改性。