某风电场机组叶片断裂原因分析

文 | 刘文斌,李时华

随着风力发电规模和技术的不断发展,风电机组大型化趋势越来越明显。而叶片长度的增加,在增大风能捕获效率的同时,也增大了叶片断裂损坏的概率。通常叶片发生断裂的主要原因包括生产过程中工艺控制不良,叶片根部局部区域树脂固化不完全导致的强度、刚度降低,风速超限,风电机组失速,电气故障以及雷击等。本文针对某风电场机组叶片断裂事故,从风速超限、电气故障、雷击、生产工艺等方面进行深入分析,确定了叶片断裂失效原因。

叶片断裂事故概述

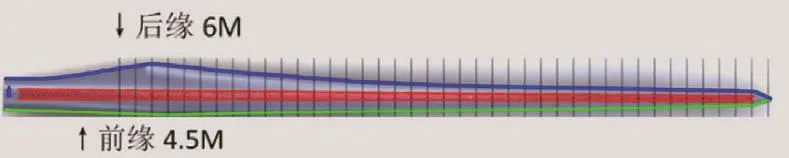

某风电场6#风电机组于2018年2月25日0时32分左右因叶片断裂停机。叶片型号:##96-2000/A5,叶片编号:1201-149;叶片套号:097;制造时间:2012年8月12日。叶片断裂初始折断位置:叶片前缘L4.5m至后缘L6m,其他折断位置判断为二次断裂点。

事故现场细节描述

叶根位置:叶根避雷导线于L2m处断开并失踪。

后缘粘接:叶根外部自L6m至L15.5m处后缘开裂,自SS面L32m至叶尖开裂。

前缘粘接:前缘粘接角保存完整,自L4.5m处发生一次断裂;自L7m处发生二次折断。粘接处未发生分离,前缘粘接厚度及宽度无法测量。

腹板粘接:整个腹板粘接面未发生剥离,因叶片折断导致叶根部位粘接胶与主梁剥离。观察叶片内部,腹板未发生胶层开裂现象。

叶尖部分:铝叶尖全部甩出丢失,叶尖部位33m至叶尖部分碎裂。根据对叶片的整体检查结果,未发现明显的雷击痕迹。经现场勘查,叶尖位置的碎裂为叶片坠落时的二次损伤。

主梁部分:PS和SS面主梁均自叶根L2.5m处与蒙皮分离,主梁部分整体保存完整。PS面与SS面主梁与蒙皮均结合良好。经现场勘查,主梁处的折断是由于叶片断裂失效后,因重力作用导致的主梁与壳体发生分离,主梁本身并未断裂。

后缘辅梁(UD):PS面辅梁与外蒙皮结合完整,只是在断裂后与壳体发生抽离。SS面后缘辅梁在L6m处折断。

芯材及蒙皮:叶根处、前缘L12m处、后缘L13m处均撕裂露出PVC芯材,残存PVC芯材表明粘接无异常。经现场勘察,芯材和蒙皮处均为撕裂,这是由于叶片在断裂后受重力影响,导致蒙皮与芯材发生撕裂。

事故现场调研及分析

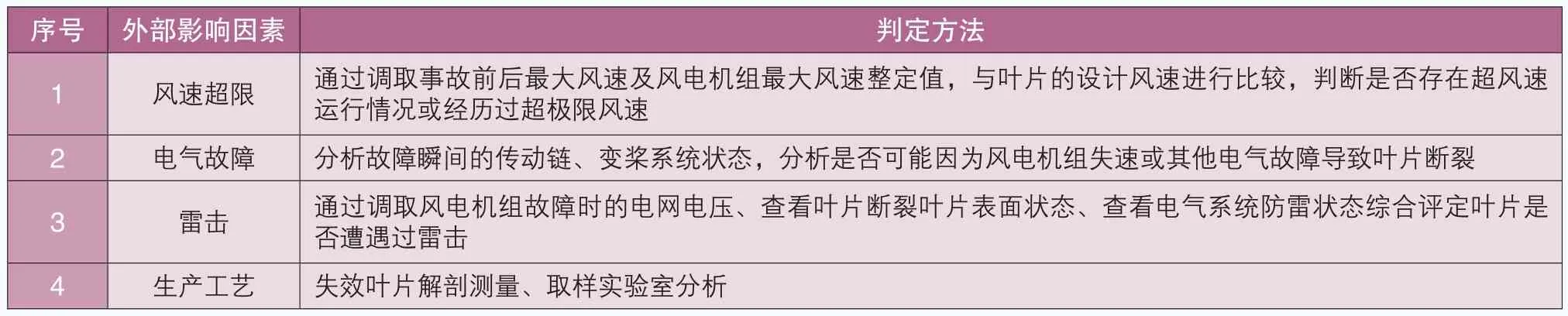

通过逐一分析导致叶片失效的各种外部因素对叶片失效的影响,判定叶片失效的原因。导致叶片失效的外部影响因素及判定方法如表1所示。

一、事故发生时风电机组状态分析

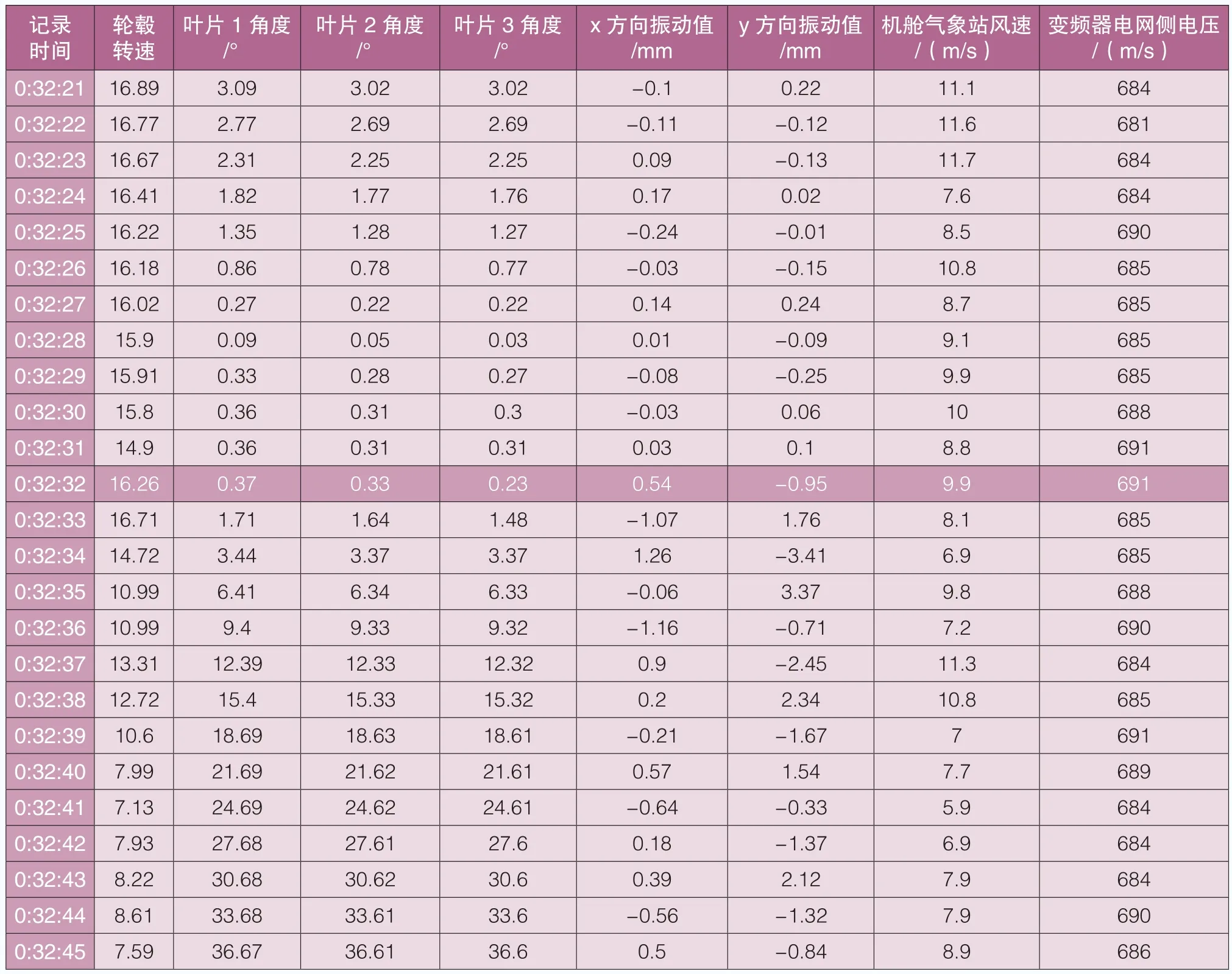

根据SCADA监控系统信息,在事故发生前后,发现6#风电机组异常,经过分析数据库内1s数据(见表2),叶片出现断裂的时间为2018年2月25日0时32分32秒。

图1 事故叶片断裂位置示意图

图2 叶片断口图

由图3可知,叶片发生断裂时,机舱振动较大,最大值达到3.4mm左右,风电机组持续摆振约2分钟,之后振幅逐渐减小。

叶片发生断裂事故后,3支叶片均正常顺桨且保持同步,具体过程见图4。

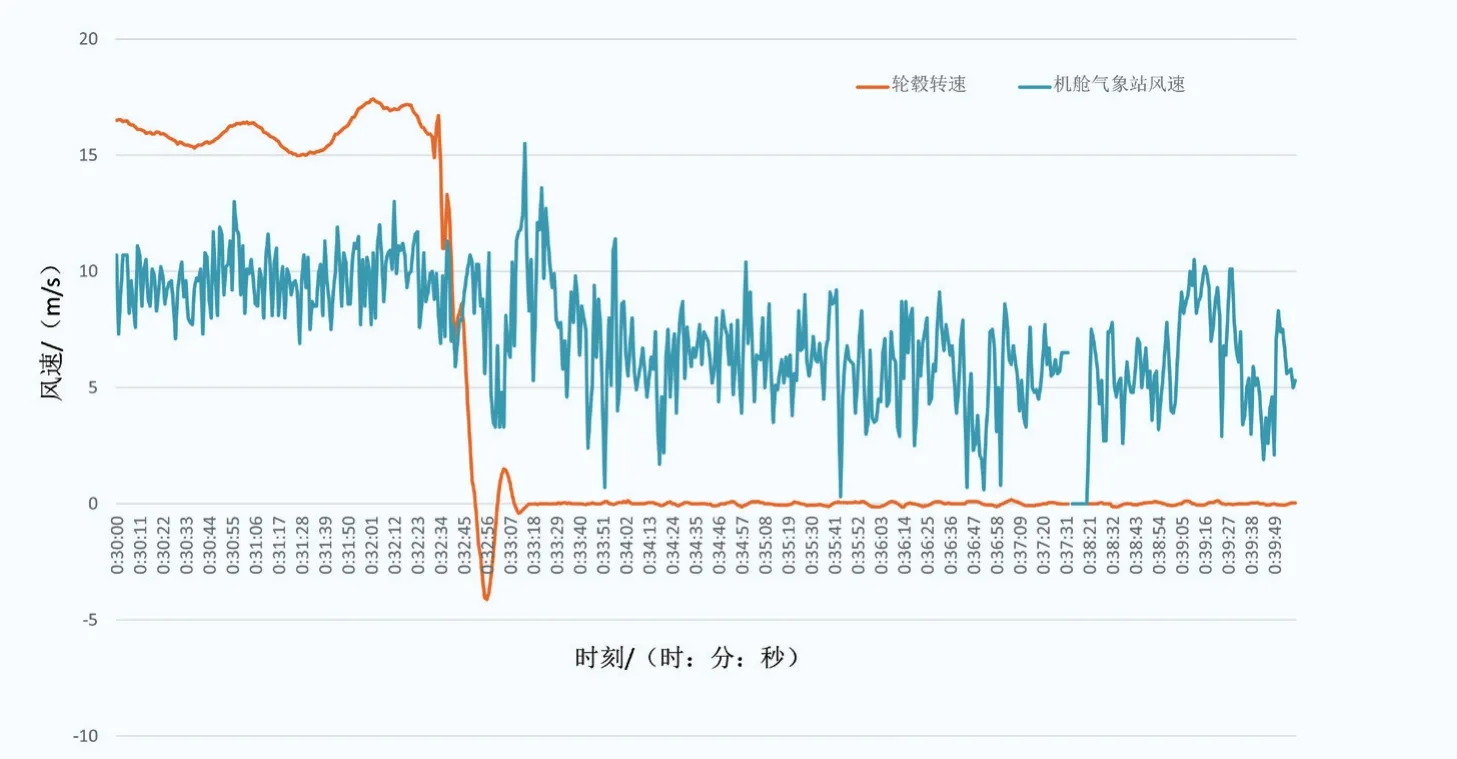

二、事故发生时风速及转速分析

根据历史数据,2016年该风电机组的最大风速为24.3m/s,未超过设计风速。叶片断裂前后,风速未超过极限风速,2018年2月25日0时30分至0时40分的最大风速为15.5m/s,处于正常运行风速范围内。

表1 叶片失效外部影响因素及判定方法表

表2 SCADA系统1s监控数据

图3 机舱振动值分析

图4 事故后桨叶动作过程图

图5 事故前后风速分析图

由图5可知,在叶片断裂前的一小段时间内,机舱风速仪所测得的风速切变尚可,未出现较快的风速变化。该风电机组在叶片断裂事故发生前后的最大转速为 17.42rpm(2018年2月25日 0∶32∶02),未发生超速。

三、雷击分析

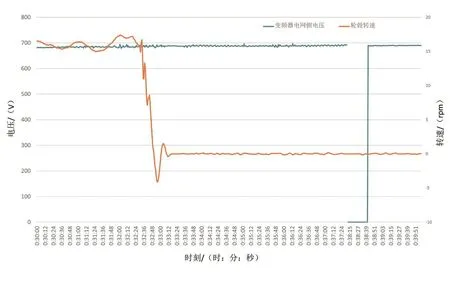

如雷电对电网或风电机组冲击较大,应出现短时间的系统过电压;如雷电冲击能量较小,可能仅导致叶片损坏而无法引起系统过电压。由事故前后系统电压变化情况图(图6)可知,叶片断裂前后系统电压无明显波动。

综合分析可知:(1)排除故障时风速超过设计值导致叶片断裂的可能;(2)排除风电机组飞车的可能;(3)排除雷击因素导致叶片断裂的可能。

四、叶片解剖测量、取样试验

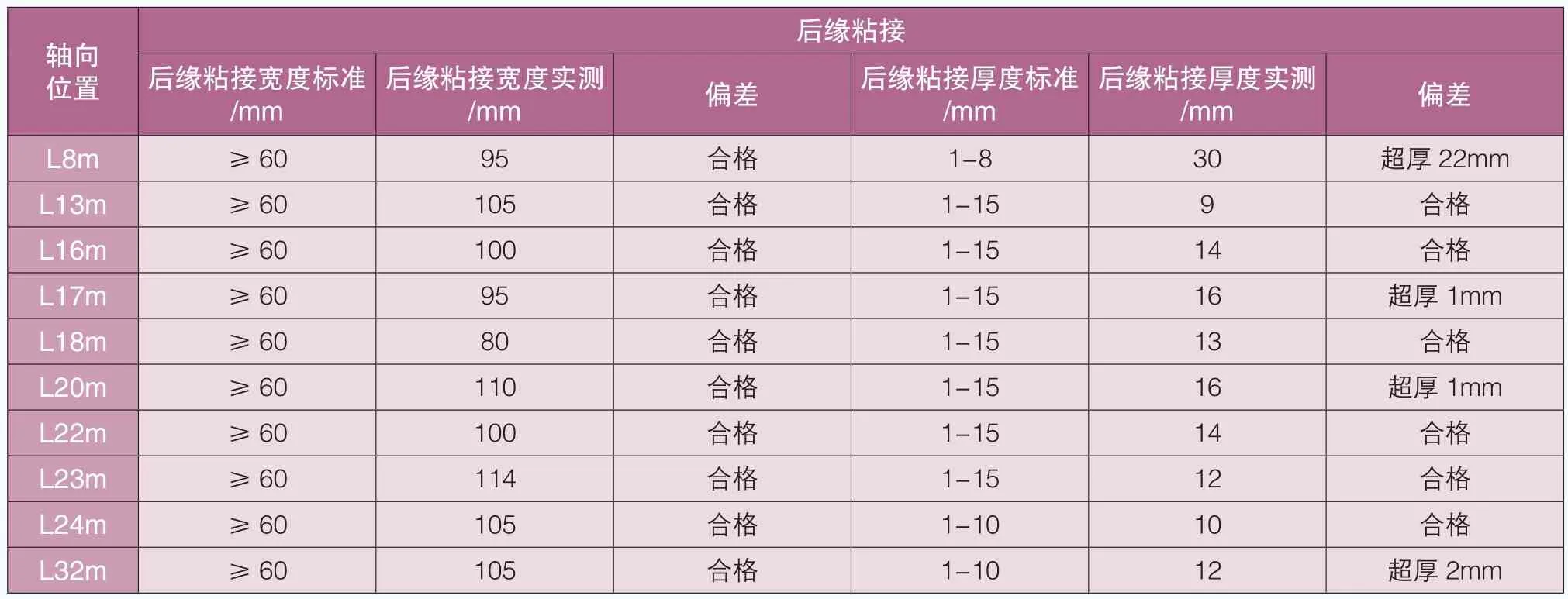

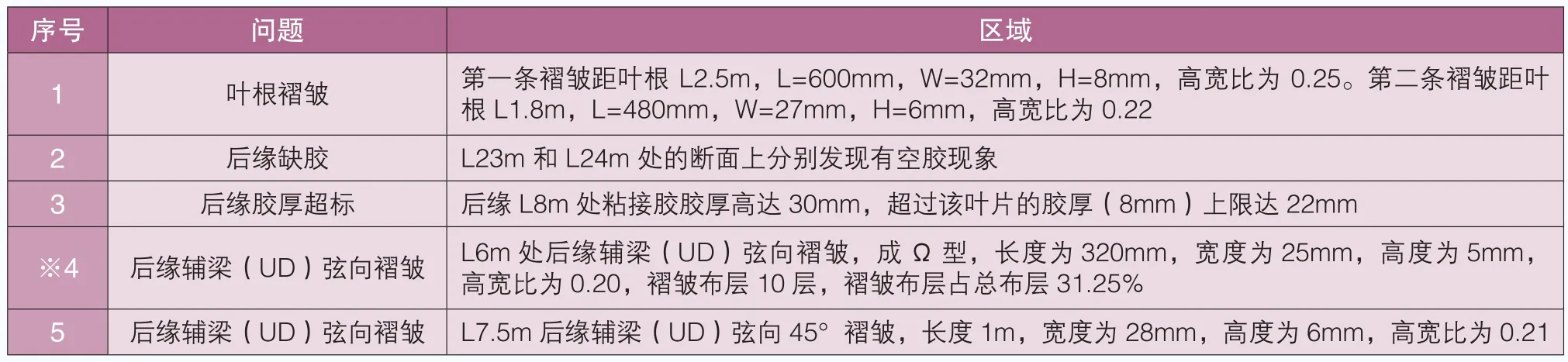

叶片各截面测量明细见表3,发现的主要缺陷见表4。综合分析如下:

(1)叶根处存在2处褶皱:叶根L2.5m处轴向褶皱(L=600mm,W=32mm,H=8mm,高宽比为0.25);叶根L1.8m处轴向褶皱(L=480mm,W=27mm,H=6mm,高宽比为0.22)。由于叶根L2.5m 折断截面并未发现褶皱分层,且L2.5m折断截面呈弦向折断与2处轴向褶皱没有直接关联,判定2处褶皱均为质量缺陷。

(2)后缘L23m 和L24m 处的断面上均发现有空胶现象,叶片局部空胶风险较小,可以排除。

图6 事故发生前后系统电压变化图

表3 叶片各截面测量明细表

表4 发现的主要缺陷

表5 弯曲试验测试结果

(3)抽检了10处叶片后缘粘接厚度,存在4处超标,部分胶层存在空胶现象。除后缘L8m 位置超标严重(超标275%)外,其余3处最大超标为16.67%。但胶层超厚的缺陷并未在叶片初始断口位置,因此,后缘胶层缺陷不能作为本次叶片断裂事故的主要原因,可以排除。

(4)L6m 处后缘辅梁(UD)弦向褶皱,长度为320mm,宽度为25mm,高度为5mm,高宽比为0.20。叶片在L6m 处发生折断,现场勘查发现L6m 折断截面存在褶皱分层的现象,弦向褶皱对叶片折断的影响因素很大,初步判定该缺陷是造成叶片折断的主要因素。

五、辅梁弦向褶皱材料力学性能测试、拉伸测试

因叶根外部自L6m至L15.5m处后缘开裂,在辅梁褶皱位置取三个样块:第一块为L6m 处后缘辅梁断口位置样块,标记为A样块;第二块为L7.5m 处后缘辅梁弦向45°褶皱样块,标记为B样块;第三块为正常状态的辅梁,标记为C 样块,作为对比样块。

弯曲试验是将一定形状和尺寸的试样放置于弯曲装置上,以规定直径的弯心将试样弯曲到要求的角度后,卸除试验力,检查试验承受的变形性能(由于样品 A 尺寸较小且缺陷过大,导致试验机无法做力学性能测试,因此,本次力学性能试验用样块B 和C 做对比测试)。由弯曲试验数据(表5)可知,缺陷样块的弯曲强度仅为正常样块弯曲强度的67.97%;而弯曲模量比正常样块大9.13%。弯曲强度降低,使得辅梁的抗剪切能力严重下降;而弯曲模量值越大,表示材料在弹性极限内抵抗弯曲变形能力相对越小,实验数据表明辅梁出现褶皱后,降低了本身的抗变形能力。

表6 拉伸试验测试结果

拉伸试验是检测强度和刚度最主要的试验方法之一,通过拉伸试验可以观察材料的变形行为。由表6可知,褶皱缺陷导致辅梁抗拉强度下降了9.18%。

结论

结合试验数据分析可知:缺陷样块的弯曲强度仅为正常样块弯曲强度的 67.97%;褶皱缺陷导致辅梁抗拉强度下降了9.18%;而弯曲模量比正常样块大 9.13%;以上数据充分说明,叶片L6m处的后缘辅梁(UD)弦向褶皱是造成叶片折断失效的主要诱发因素。

综合分析,该事故风电机组叶片的失效过程是由叶片L6m处后缘辅梁(UD)弦向褶皱诱发叶片开始断裂,叶片在离心力的作用下,蒙皮及主梁发生撕扯分层开裂,在叶片开裂后,叶片稳定性大幅下降,当叶片载荷传递到根部后,因根部结构强度较大,在叶片 L6m 处应力积聚,导致后缘L6m 处由内向外撕裂,迎风面和背风面主梁折断,进而导致叶片瞬间失效。