某型机外翼假件装配型架设计、制造技术研究

孙朝辉,寇永兴,陈金祥

(航空工业西安飞机工业(集团)有限责任公司制造工程部,西安710089)

1 引言

伴随着飞机设计技术不断的进步,飞机设计周期在迅速缩短。为了将产品尽快投入使用,型号研制留给装配型架设计的时间被压缩到传统时间的1/3,因此,完成装配型架的快速设计与制造,已成为确保项目顺利实施的基本要求[1]。

某型机外翼假件由前、中、后梁,前、中梁连接板,前、后销轴接头及铰链接头构成。假件需安装的零件类型多,连接部位结构复杂,需要通过标工协调安装销轴接头及铰链接头。如果按传统工装的设计与制造方法执行,周期长,已无法满足项目进度要求,因此,需要通过对传统工装的设计与制造进行研究,提出新型工装设计与制造的理念,提高设计及制造效率,节省时间和经费,装配出合格的假件,外翼假件结构见图1。

图1 外翼假件结构

2 装配型架的设计与制造

装配工艺装备,是指在完成产品从组件到部件装配以及总装配过程中,用以控制几何参数的具有定位功能的专用装备。

装配型架是具有独立的定位系统而不依靠工装或产品来完成本工艺阶段的定位装配的铆接类装配工艺装备。

装配型架是飞机装配中数量最多的铆接装配工艺装备,一般由骨架(框架)、定位件、压紧件及辅助装置组成。

骨架是型架的基础,用于固定和支撑定位件、夹紧件等其他元件,保持各元件空间位置的准确度和稳定性;定位件是确定产品几何参数或尺寸要素的元件;压紧件是压紧工件以配合定位件完成其定位功能的元件;辅助装置是为了保证工作方便、安全,减轻劳动强度,提高生产率而配置的辅助设施。

2.1 装配型架设计

装配型架设计是以工艺提出的技术条件及相关的指令性技术要求等作为依据,按照产品装配顺序及定位要求,设计骨架、定位件、压紧件及所需的辅助装置。

设计的装配型架要满足使用性、协调性、稳定性、经济性、安全性、先进性的要求。

2.2 装配型架的制造

装配型架由零件制造和型架装配两部分组成。大部分零件制造采用通用设备加工即可完成,型架装配是装配型架制造的关键制造技术。

按照型架装配的不同方法,装配型架的制造划分为专用加工设备安装及激光跟踪仪安装。

2.2.1 加工设备安装

专用加工设备安装可划分为:划线钻孔台安装、型架装配机安装和光学机械工具坞安装,此3 类安装方法都是采用机械坐标系系统将安装板安装到工装坐标系定位件的定位位置,通过安装板将定位器安装到型架上。

划线钻孔台是带有T 型槽的高精度安装平台,安装平台长度为3~20m。平台两侧沿长度方向分布着两个等高平行平面,每个平面平面度公差为0.03mm,两平面平行度公差为0.05mm,相对高度公差为0.1~0.5mm。在两个平面上等距分布了高精度定尺寸孔,任意4 个孔的位置度公差不大于φ0.01。划线钻孔台工作面的平面度与平台长度关联,平面度公差最小0.04mm,最大0.10,典型划线钻孔台如图2所示。

图2 典型划线钻孔台

划线钻孔台高精度定位孔用于安装划线钻孔台附件。划线钻孔台附件按用途分为标尺、定位件、转换定位件、标尺用辅件、标准垫板等。划线钻孔台及其附件的定位面按50 倍数关系分布有高精度定位孔,通过标准定位销定位,可以构造以划线钻孔台平面为基准的机械坐标系系统,完成型架装配。

划线钻孔台安装工装速度快,但受限于平台的结构及尺寸,不能安装带有固定框架的工装;定位器安装存在转接环节,安装精度不高。

2.2.2 激光跟踪仪安装

激光跟踪仪是20世纪80年代中后期发展起来的一种新型的大尺寸空间坐标测量仪器,它集干涉测距自动跟踪、精密机械、计算机软件及控制技术为一体,能够对空间运动目标进行连续动态跟踪及三维坐标实时测量,具有测量精度高、实时快速、操作简便等特点,广泛应用于航空航天、汽车、造船、机械制造等工业制造领域。

装配型架的激光跟踪仪安装,是工装制造在安装现场依据工装数模所提供的工装零组件上的OTP 点理论坐标值及公差要求,通过激光跟踪仪点位值测量,将零组件调整定位安装到工装骨架上的安装方法。

工装零组件上的OTP 点理论坐标值赋值是在同一坐标系下,依据空间定位6 自由度原理,在确定主控制定位基准前提下,按照“3-2-1”原则所确定。OTP 点值的公差是依据装配产品安装精度要求,提高精度等级来确定。

激光跟踪仪安装型架,要建立增强参考系统,即ERS 系统,按制造文件要求,大约每隔500mm 设置一个ERS 点,ERS系统作用是建立测量场的包容空间,为工装提供转换测量基准。

激光跟踪仪安装型架,无转接环节,安装精度高,但定位件安装时要反复测量调整,直到OTP 点值满足要求,因此安装速度低。

3 某型机外翼假件装配型架的设计与制造

3.1 型架设计方案

依据装配型架的构成要素,型架设计需要确定骨架、定位件、压紧件、辅助装置结构形式及加工要求,确定型架安装方法。

骨架采用划线钻孔台作为工装基体,未采用焊接式平面框架;定位件依据产品定位要求,划分为模块,均按精铸件设计;压紧件采用外购各类夹钳,实现产品在定位件上稳定夹持;产品水平放置在划线钻孔台上,采用现场天车与吊带将产品吊离平台,实现下架,除此无需其他辅助装置。

假件销轴接头及铰链接头要通过标工来协调安装,传统方案要设计交点定位器。考虑到此处是通过正、反标工协调的,因此决定不设计交点定位器,采用反标工作为定位器安装产品,用激光跟踪仪安装。

3.2 型架制造方案

零件的制造:划线钻孔台代替传统焊接式框架,节约框架制造、时效时间,有效降低制造总周期。

模块化设计的精铸定位件和焊接定位件,降低工艺准备时间。精铸定位件采用3D 打印技术制造精铸件铸模,3D 打印不必采用传统的加工机床和工模具,只需传统加工方法10%~30%的工时和20%~35%的成本,就能制造出产品,图3为模块化设计的定位件。

型架的装配:采用划线钻孔台与激光跟踪仪混合安装。

与标工协调的工装定位器安装采用激光跟踪仪安装。ERS系统采用划线钻孔台及其附件组装形成的定尺寸高精度孔系来建立。

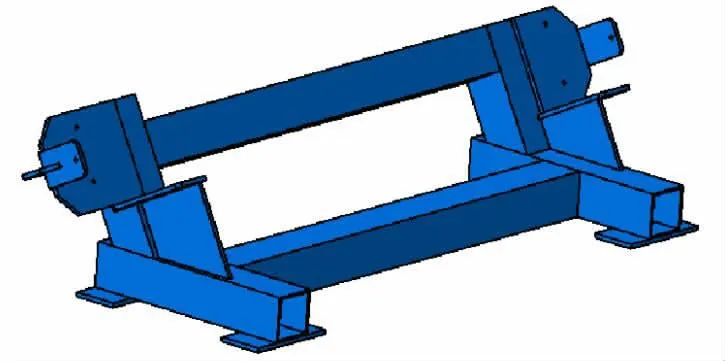

采用反标工作为定位器,其必须稳定支撑,需要设计支撑架。支撑架要快速安装到划线钻孔台上,要设计调整结构,实现标工在支撑架上位置的调整,支撑架如图4所示。

图4 支撑架

3.3 型架设计、制造方案特点分析

本型架设计与制造特点如下:

第一,实现工装设计结构与工装制造工具相结合。将划线钻孔台作为工装骨架,充分利用了划线钻孔台高精度平面及孔系的定位功能,将安装工具转换为工装部件,又可以充分利用其安装功能。

第二,实现工装划线钻孔台安装与激光跟踪仪安装相结合。传统工装安装的两种方法是不能混用的,各自安装优缺点明显,无法去缺存优。划线钻孔台安装是用安装板在坐标系内形成孔面定位面,是“实”,激光跟踪仪安装是通过测量空间OTP 点值安装,是“虚”,将“实”与“虚”结合,实现了低精度定位件的快速安装及协调交点的高精度安装。

划线钻孔台能够建立激光跟踪仪的ERS 系统,因此,可以通过激光跟踪仪实现对工装定位件、装配的产品关键特性的现场测量,通过数据分析实现在线检测,实现“实”与“虚”之间的统一与转换。

第三,实现工装设计理念和先进制造技术在设计、制造中的应用。

工装安装设计时采用拼装夹具的理念,工装零件设计中采用模块化设计思路,通过划线钻孔台的附件及少量非标零件,将模块化定位件垫到安装位置,压缩工装零件类别,降低设计、制造周期。采用3D 打印技术,制造工装零件,降低制造周期。

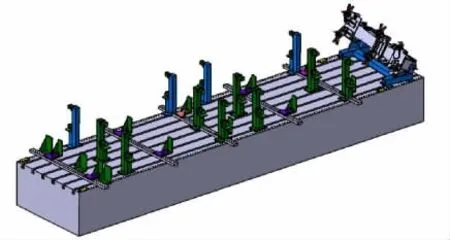

第四,实现对传统工装的创新设计。划线钻孔台转型为工装骨架,反标工转化为工装定位器,不仅可以降低设计工作量,有效回避设计、制造的难点,节约大量时间,同时也是对统工装设计的创新。工装结构如图5所示,假件装配如图6所示。

图5 工装结构

图6 假件装配

4 结语

通过假件装配型架设计、制造技术研究,采用将划线钻孔台作为骨架的创新设计,将模块化设计、拼装夹具设计理念融入设计过程中,工装零件制造中采用3D 打印技术,工装装配将传统安装与数字化安装糅合成整体,发挥出各自优势,降低设计、制造周期约30%,仅骨架制造成本降低约80 万元,本装配型架已经按项目节点要求,装配出合格产品,并交付用户安装。

本研究提供的设计、制造思路,特别适用于型号研制中结构相同,尺寸多样,数量多的试验件部件的装配,是一种快速、低成本装配型架设计、制造方案。