船用喷射制冷-转轮除湿空调系统工质选择

赵晨旭,郑超瑜,陈 武

(集美大学轮机工程学院,福建 厦门 361021)

0 引言

船用喷射制冷-转轮除湿空调系统是一种基于温湿度解耦(独立)控制策略的新型复合式空调系统。该系统由转轮除湿子系统和喷射制冷子系统组成,采用船舶废热驱动。其中,转轮除湿子系统承担处理潜热的任务,喷射制冷子系统和海水冷却器共同承担处理显热的任务,可实现对舱室内的温湿度解耦(独立)控制,从而避免出现采用温湿度耦合控制的各种弊端。

单独的转轮除湿系统[1]和喷射制冷系统[2]已经有大量的研究,但是将两者结合起来并考虑相互影响的研究还比较少。近年来,部分学者对其展开了初步研究,包括系统的构架研究[3]以及系统性能的初步理论研究[4]。在制冷工质方面,尽管国内外已经有大量文献[5-8]对喷射制冷系统中所使用的制冷剂进行了深入研究,但是仍缺乏对船用喷射制冷-转轮除湿空调系统工质的研究。此外,目前大型商船的主机排气温度约为 250~350 ℃,辅机的排气温度为300~400 ℃,废气锅炉也可产生大量高压蒸气(120~180 ℃),拥有丰富稳定的优质热源。这些优质热源不仅在一定程度上提高了喷射制冷系统的性能,而且为高温制冷剂的使用提供了可能。因此,有必要对船用喷射制冷-转轮除湿空调系统的制冷剂选择和分析开展相关研究。

本文针对船用喷射制冷-转轮除湿空调系统工质的选择问题,对几种环保制冷工质(R134a,R245fa,R718,R717,R1234yf)进行综合分析,以期为船用喷射制冷-转轮除湿空调系统工质的合理选择提供参考。

1 船用喷射制冷-转轮除湿空调系统

船用喷射制冷-转轮除湿空调的系统原理图如图1所示。

船舶舱室的一次回风与外界新风按照新风比的要求混合送入系统,通过转轮的除湿区1对空气进行首次干燥处理,伴随着除湿过程的进行,处理空气的潜热转化为显热,使得空气的温度明显增加。随后空气经由中冷器1利用海水进行冷却降温,并经过除湿区2再次进行除湿。此后将处理空气通过中冷器2进行冷却处理,然而由于海水温度较高,冷却后的处理空气无法达到送风要求,因此需要通过喷射制冷子系统的蒸发器对其进行降温;同时,为了保证系统的连续运转,舱室回风经废热加热后送入转轮再生区进行再生,使之恢复除湿能力。喷射制冷子系统由发生器、喷射器、冷凝器、储液器、膨胀阀、循环泵等部件构成,制冷工质经由船舶废热源驱动的发生器被加热为高温、高压流体,并经喷射器喷射变为高速流动的流体,进而抽吸蒸发器中的工作流体,使之蒸发,从而实现对处理空气的冷却作用。

由于喷射制冷子系统不需要承担除湿任务,不必采用过度冷却的低温露点除湿方式,因此,其蒸发温度比需要承担除湿任务的喷射制冷系统要高,较高的蒸发温度可以提高喷射制冷子系统的工作效率,这可能会对喷射制冷子系统中制冷剂的选择产生很大影响。

2 喷射制冷子系统工质选择

工作介质显著影响喷射器的性能和制冷循环性能。本文以制冷剂的环保性能和发展趋势为出发点,选择5种制冷剂(R134a,R245fa,R718,R717,R1234yf)作为研究对象,其基本物理性质如表1所示。由于临界温度和临界压力限定了制冷剂的工作范围,因此在选择制冷剂时,必须注意制冷剂有效工作范围是否与工作条件相匹配。从表1中可看出:R718具有最高临界温度,随后临界温度从高到低依次为R245fa,R717,R134a,R1234yf;临界压力从高到低依次为R718,R717,R134a,R245fa,R1234yf;ASHRAE安全级别用于衡量制冷剂的安全性能,A1代表无毒不可燃,A2代表无毒可燃,B1代表有毒不可燃,B2代表有毒可燃;ODP(ozone depletion potertial)和GWP(global warming potential)评价制冷剂对研究的影响程度,其值越小代表对环境影响越小。

表1 制冷剂的基本物性参数

2.1 制冷剂分析的基本条件

为了分析和选择制冷剂,设定系统总制冷量Qt为3 kW,发生温度Tg为90 ℃,由于该喷射制冷子系统仅承担显热负荷,因此,为了满足夏季舱室内的室温为设计参数温度27℃,考虑换热温差以及流动过程中的传热效应,蒸发温度Te选定为10 ℃。由于舷外海水温度会随着外界环境温度波动,因此,冷凝温度Tc分别选取28,30,32,34,36,38,40,42,44 ℃这9组温度进行分析。此外,由于科学界和制造业逐渐放弃卤代烃类,开始转向天然制冷剂和可再生的化石燃料[10],而具有最佳环保特性的天然制冷剂R718系统不仅可以直接利用废弃锅炉产生的多余蒸气,还可以和船舶的淡水系统进行联合,这会与选用其他制冷工质的系统架构有所区别。同时,考虑到R718制冷剂的临界温度较高,可以适用于发生温度较高的情况。因此,又对R718制冷剂在发生温度高的情况,对其下性能进行了分析。

2.2 喷射制冷子系统的工作过程和性能指标

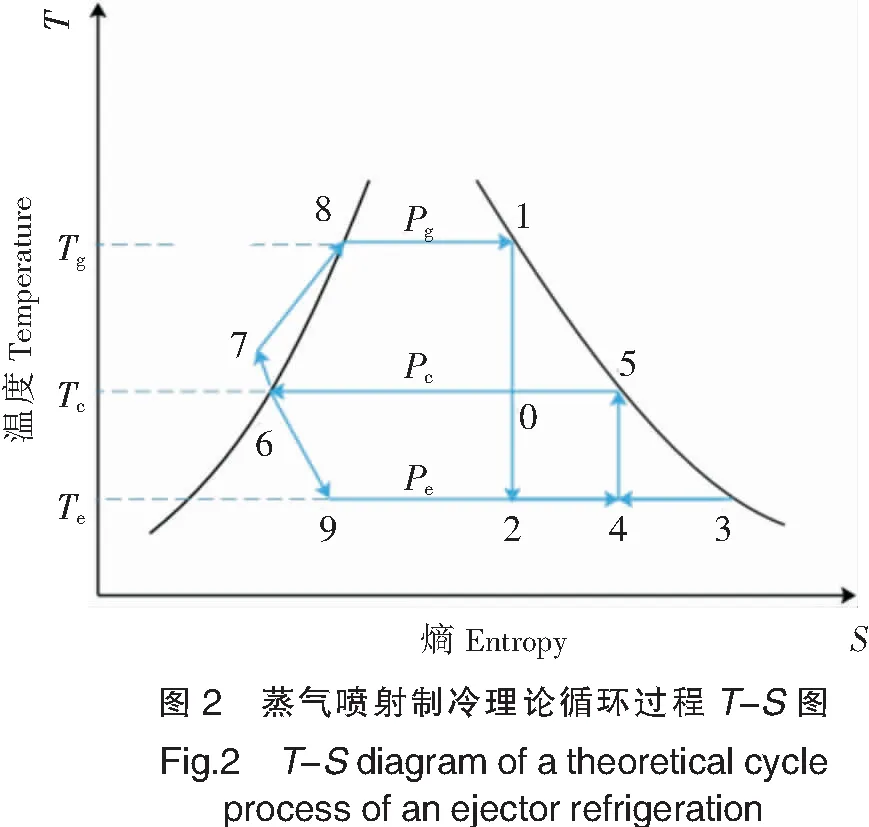

蒸气喷射制冷理论循环过程如图2所示。图中:Tg为发生温度;Pg为一次流体在发生温度下对应的饱和蒸气压力;Tc为冷凝温度;Pc为冷凝压力;Te为蒸发温度;Pe为蒸发压力。通过利用船舶废热驱动蒸气发生器产生高温、高压蒸气或直接利用废弃锅炉产生的蒸气通向喷嘴,使蒸气压力从Pg膨胀至Pe(1→2),随之与蒸发器中的冷蒸气进行混合(2→4,3→4),混合后的蒸气经由扩压管扩压后压力升高至Pc(4→5),再利用舷外海水冷凝(5→6)成冷凝液后分为两路,一路经由节流阀节流后压力降为Pe(线6→9),并返回到蒸发器蒸发吸热(线9→3),另一路在循环泵的作用下压力升高(6→7),被打入蒸气发生器中加热(7→8),并汽化(线8→1),从而实现一个完整的循环。

喷射器的性能是通过引射系数(μ)来衡量的,μ=me/mp[9]。式中:me为二次流体质量流量(kg/s);mp为一次流体质量流量(kg/s)。

系统性能通过COP来衡量,COP=Qe/(Qp+Wpump)。其中:Qp为蒸气发生器消耗的功率(kW);Qe为蒸发器产生的冷量(kW);Wpump为循环泵消耗的功率(kW)。

对于一般循环而言,循环泵所消耗的功与蒸气发生器消耗的功相比非常小,因此泵功可以忽略[10]。结合图2,系统循环COP可表示为:

COP=μ(h3-h9)/(h1-h6)。

式中:h1为发生温度下饱和蒸气的焓(kJ/kg);h3为蒸发温度下饱和蒸气的焓(kJ/kg);h6为冷凝温度下饱和液的焓(kJ/kg);h9为膨胀阀出口流体的焓(kJ/kg)。

喷射器的结构通常通过喷射器恒定喉管截面面积与喷嘴喉部横截面积至比来表示,文中喷射器的面积比均为在给定工况下实现最大性能时的喷射器结构。

2.3 制冷剂分析

2.3.1 安全性和环保性

由表1可知所选5种制冷剂的安全级别,R245fa和R717都具有毒性,因为大多数船舱相对封闭,选择制冷剂时应尽量避免选择有毒制冷剂,所以这两种制冷剂不具备可选性。R134a和R718的安全级别高,是这5种制冷剂中较为合理的选择。从环保性能考虑,R718和R1234yf由于GWP较低,因此较为理想。

2.3.2 不同工作条件下的引射系数分析

为了分析所选制冷剂在不同工作条件下的性能情况,采用I.W.Eames[10]模型,根据等压混合理论计算并分析了引射系数。图3是发生温度为90 ℃,蒸发温度为10 ℃时,引射系数随冷凝温度的变化趋势。总体而言,所选制冷剂的引射系数都随着冷凝温度的升高而降低,但相较于其他4种制冷剂,R1234yf具有最佳的引射系数,R134a和R717的引射系数相近但都低于R1234yf的,R718的引射系数则远低于其他几种制冷剂。当冷凝温度范围在28~44 ℃时,冷凝温度每上升1 ℃,R134a,R245fa,R717和R1234yf的引射系数分别平均降低0.056 25,0.050 63,0.054 38和0.05 500。当冷凝温度高于40 ℃时,由于背压过高,引起工质回流,致使R718制冷剂的引射系数下降为0。当冷凝温度范围在28~40 ℃时,引射系数随着冷凝温度每升高1 ℃而平均下降0.056 67。尽管R718引射系数随冷凝温度的平均变化率相较于其他4种制冷剂而言略微敏感,但差别并不大。此外,当冷凝温度位于28~33 ℃时,尽管R717的引射系数比R134a略高,但当冷凝温度升高至33~44 ℃范围内时,R134a的引射系数反而要略高于R717,这意味着R134a相较于R717对于冷凝温度更加敏感。总而言之,当发生温度为90 ℃,冷凝温度在28~34 ℃时,从引射系数和对冷凝温度敏感度方面考虑,选择R1234yf更加理想。在相同条件下,R718表现欠佳。

2.3.3 不同工况下的理论循环COP

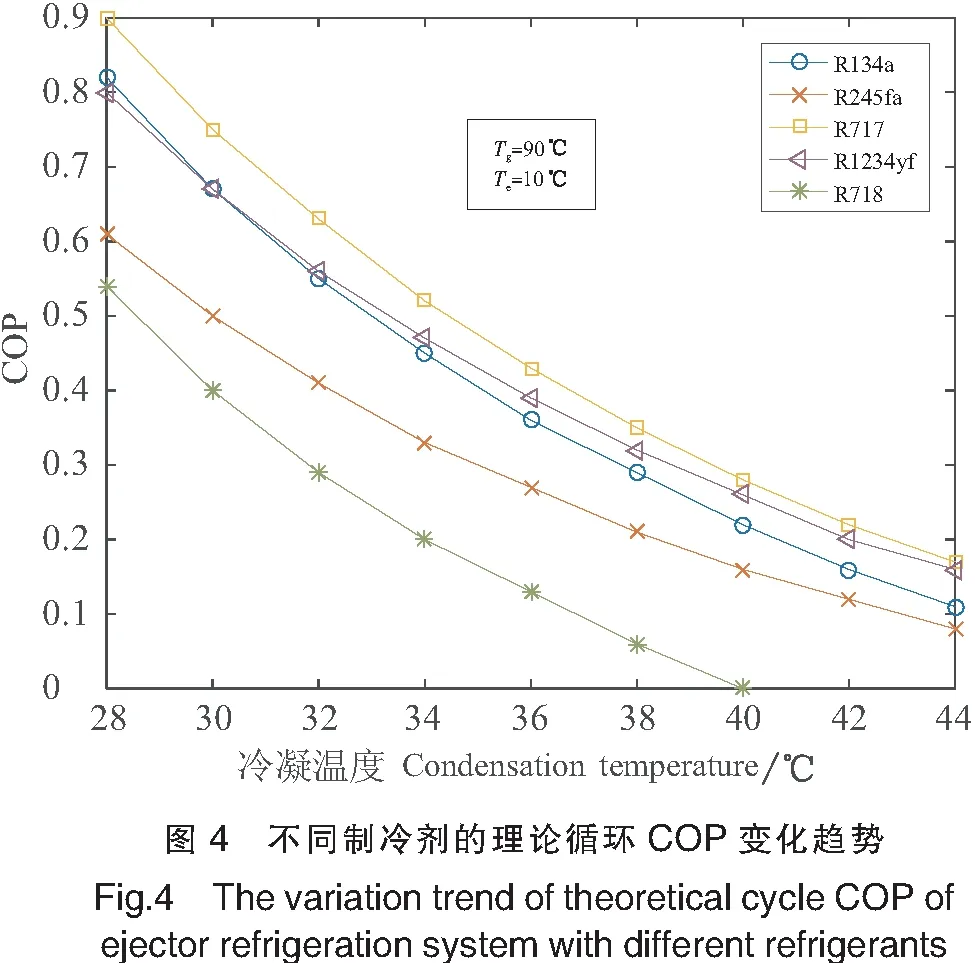

图4是所选制冷剂对应的喷射制冷系统的理论循环COP。显然所选制冷剂的理论循环COP都随着冷凝温度的升高而下降,且制冷剂对应的理论循环COP从大到小依次为:R717,R1234yf,R134a,R245fa,R718。其中:当冷凝温度低于30 ℃时,R134a的理论循环COP大于R1234yf的。当冷凝温度范围在28~44 ℃内,随着冷凝温度每升高1 ℃,R134a,R245fa,R717,R1234yf R718对应的理论循环COP平均下降0.044 38,0.033 13,0.045 63,0.040 00,0.045 00。从理论循环COP角度而言,R717具有良好的表现,但安全因素限制了它的使用。

通过对比图3和图4发现,拥有最优的引射系数并不意味着拥有最佳的理论循环COP,例如R1234yf在这5种制冷剂中具有最大的引射系数,但是其对应的理论循环COP并非最佳。

2.3.4 R718在发生温度高时的性能

虽然R718制冷剂对应的引射系数和理论循环COP以及可变工况的特性在发生温度低的情况下表现较差,但是船上的高温废热为R718的使用提供了有利条件。如图5、图6所示,在相同的蒸发温度和冷凝温度下,随着发生温度从90 ℃升高至150 ℃,R718的引射系数和理论循环COP显著提高。当引射系数大于0.5时,其发生温度为90,120,150 ℃时所有对应的冷凝温度分别低于28,30,32 ℃,这表明在相同条件下,提高发生温度可以提高冷凝温度的上限以及引射系数。

发生温度越高,冷凝温度可取上限就越大,相应的理论循环COP也就越高。图4则表明R718的理论循环COP与R1234yf差异很小,特别是在低冷凝温度时R718甚至有更优的表现。显然,发生温度高有利于R718制冷剂的使用。

2.3.5 充注量

在实际情况中,系统充注的制冷剂量通常与其设备规模和经济性有关。由于不同制冷剂具有不同的潜热值,获取相同冷量时系统所需的充注量也不同。相比之下,由于R718具有较大的气化潜热值,因此获取相同的制冷量所需的充注量可能会更少。但由于不用制冷剂的引射系数不同,因此不同的制冷剂充注量应综合考虑。喷射制冷系统的制冷剂充注量可以通过系统中的总质量流量进行分析,制冷剂总质量流量m=mp+me。其中:mp为一次流体质量流量;me为二次流体质量流量。

图7是所选制冷剂在制冷量为3 kW时,制冷剂的质量流量随冷凝温度的变化过程。可以看出,R134a,R245fa和R1234yf的质量流量接近且相对较大;R717和R718的质量流量则远小于其他三种制冷剂,这是因为R717和R718都具有较大的潜热值。另外,对于R718系统,当冷凝温度高于38 ℃时,由于R718的引射系数显著下降,系统质量流量会急剧增加,且系统的COP仍然很低,由于这种情况在应用中已经缺乏实际意义,因此图7中并未画出冷凝温度高于38 ℃的曲线。从图8中可看出,对于R718喷射制冷系统,当其他条件保持不变时,在一定范围内提高发生温度不仅可以减少制冷剂的质量流量,而且显著提高相应的冷凝温度。从充注量角度分析,R718和R717更具优势。此外,图8也说明了在相同冷凝温度情况下,随着发生温度的提高,系统内制冷剂的充注量进一步得到降低。

3 结语

1)从理论循环COP方面考虑,R717具有最高的理论循环COP和最小的充注量,但其ASHRAE安全等级仅为B2,这限制了该种制冷剂在船舶上的使用。

2)从环境角度考虑,R718具有最佳的环保性能,其不仅价格低廉,具有较大的潜热值,而且化学性能稳定。但由于该制冷剂在低发生温度,高冷凝温度下引射系数和系统循环COP都比较低,因此在发生温度高的情况下该种制冷剂才有使用的可能。例如当发生温度达到150 ℃时,R718的引射系数和理论循环COP已经达到R1234yf在发生温度为90 ℃时的大小。因此,对于拥有丰富热源的船用ERRD A/C系统,选择R718可以充分利用高热源和R718自身的优势。

3)从综合性能方面考虑,R1234yf具有最佳的引射系数,且具有良好的环保性能,但其临界温度较低。在船用EERD A/C中,当发生温度相对较低时,例如发生温度小于90 ℃时,R1234yf是一种较为合适的选择。

4)总体而言,所选制冷剂都无法在各个方面都具有最佳的性能。对于船用ERRD A/C系统,选择R1234yf或R718是一种相对较为合适的方案,其具体选择主要取决于船舶废热的品质。

——“AABC”和“无X无X”式词语