基于波纹管杠杆组合结构的光纤光栅压力传感器设计

杨耀忠,段鸿杰,牟菁

(中国石化胜利油田分公司信息化管理中心,山东 东营 257000)

光纤布拉格光栅(fiber Bragg grating,FBG)是在光纤纤芯内形成的空间相位周期性分布的光栅结构,其作用的实质就是在纤芯内形成一个窄带的(透射或反射)滤波器。FBG具有体积小、抗电磁干扰、耐腐蚀、可同时作为传感元件和传输媒介、易于波分复用等优点,被广泛应用于传感领域。近年来,有诸多将FBG应用于高精度压力检测的研究[1-4]。XU等[5]研究给出了裸光纤光栅的压力传感系数为1.98×10-6MPa-1;张颖等[6]通过将FBG聚合物封装在一端封闭的空心圆柱中,得到压力灵敏度系数为-3 .41×10-3MPa-1;傅海威等[7]设计的等强度梁与波纹管相结合的光纤布拉格光栅压力传感器,压力灵敏度系数为1.35×10-2MPa-1;肖元强等[8]设计的差动式光纤布拉格光栅渗压、温度双参量传感器,实现了渗压、温度的双监测,灵敏度达到1.982 nm/MPa;陈肖等[9]设计的差动式光纤布拉格光栅渗压传感器,灵敏度为11.96 pm/kPa,可以对小量程范围内的渗压进行精确测量。近年来,基于波纹管的组合式光纤布拉格光栅压力传感器由于具有结构易加工、灵敏度高、线性度高的优点,成为研究的热点[3, 9]。虽然利用FBG进行压力测量研究工作已经取得了很大的进展,但是高精度压力测量的工程应用还存在诸多问题,如上述方案中将FBG粘贴在等强度悬臂梁上导致光栅易啁啾,测量重复性变差等。

本文在以上研究的基础上,设计了一种波纹管与杠杆放大结构相结合的高灵敏FBG压力传感器,该传感器避免了FBG栅区与悬臂梁的粘贴,能够提高测量线性度和重复性,并通过杠杆放大,提高了灵敏度,适合高精度的压力测量。

1 传感器设计和理论分析

1.1 基本原理

FBG传感器利用FBG对温度或应变的敏感原理,通过测试波长的变化来推导出温度或应变的变化。FBG的波长变化Δλ对温度ΔT和应变εT同时响应的公式为[10]

(1)

其中,λB为布拉格波长。取1550 nm,α=5.5×10-7℃-1为FBG的线膨胀系数,ζ为FBG的热光系数,pe=0.22为有效弹光系数。为了实现高精度的压力测量,需要通过传感器设计,将外界压力变化转换为FBG的轴向应变,通过测量FBG的波长变化得到轴向应变,并标定为压力。为了消除温度影响,需要增加一个对应变不敏感的FBG,测量温度,并对测量应变的FBG进行修正。当温度变化时,对应变不敏感的光纤布拉格光栅不产生应变,εT=0,当温度场达到平衡时,有

Δλ=(α+ζ)λBΔT,

(2)

其中,(α+ζ)λB为传感器的温度灵敏度系数。

1.2 传感器设计

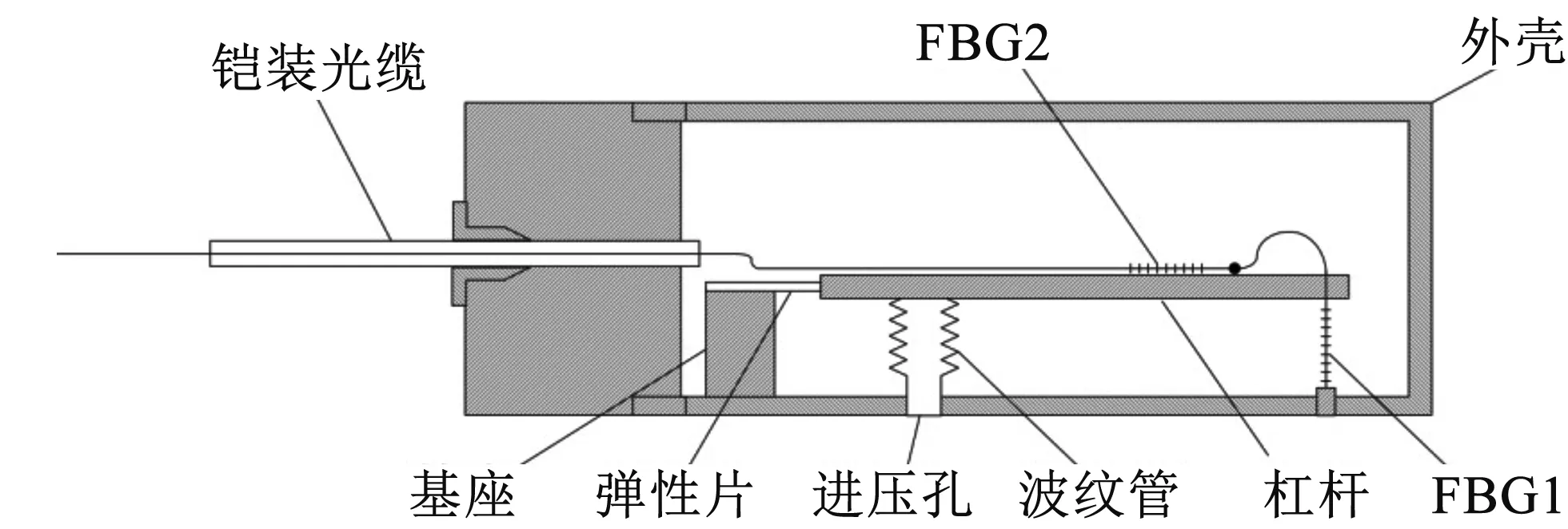

图1 FBG压力传感器结构示意图Fig.1 Schematic diagram of the FBG pressure sensor

本文设计的基于波纹管杠杆放大结构的FBG压力传感器结构如图1所示,包括外壳、基座、波纹管、杠杆、弹性片、铠装光缆以及两支串联的FBG。波纹管与外壳上的进压孔密封连接,杠杆通过弹性片固定在基座上,并压紧波纹管。FBG1连接于杠杆和外壳之间,用于测量压力。外界流体压力通过进压孔进入波纹管中,导致波纹管内部压力增大,推动波纹管产生轴向伸长应变,并通过杠杆放大为FBG1的轴向应变,使得FBG1中心波长发生变化。通过连接光缆的波长解调仪检测FBG1的中心波长,并进行标定,可以得到压力数据。FBG2在压力作用下不产生应变,用于温度补偿,从而避免了压力的交叉敏感。

1.3灵敏度分析

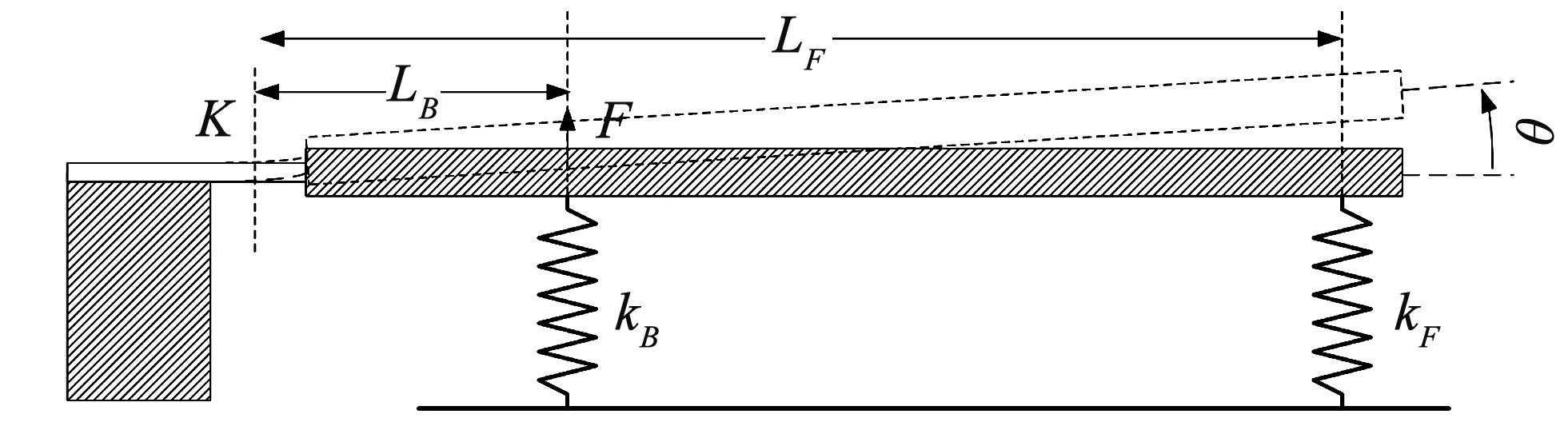

本文设计的FBG压力传感器的力学模型如图2所示。外界流体压力通过进压孔进入波纹管中,导致波纹管内部压力增大,推动波纹管产生轴向伸长应变,并通过杠杆带动FBG1轴向拉伸,达到力矩平衡

FLB-kBΔlBLB-kFΔlFLF-Kθ=0,

(1)

式中,F为流体压力产生的波纹管轴向推力,ΔlB和ΔlF分别为波纹管和FBG1的轴向伸长量,kB和kF分别为波纹管和FBG1的等效弹性系数,K为弹性片的转动刚度,θ为杠杆转动的角度。

图2 FBG压力传感器的力学模型Fig.2 Mechanical model of the FBG pressure sensor

根据几何关系,有

ΔlB=LBθ,ΔlF=LFθ。

(2)

流体力强产生的波纹管轴向推力简化为均布压力p,有

(3)

FBG压力传感器的灵敏度定义为FBG中心波长改变量Δλ与压力p之比,即

(4)

不考虑温度影响,FBG中心波长的改变量与光纤轴向应变关系可以写为[10]

Δλ=(1-pe)λBεf。

(5)

FBG的应变为

(6)

从而得到FBG压力传感器的灵敏度为

(7)

由上式可见,采用小等效弹性的波纹管可以获得较高的灵敏度。

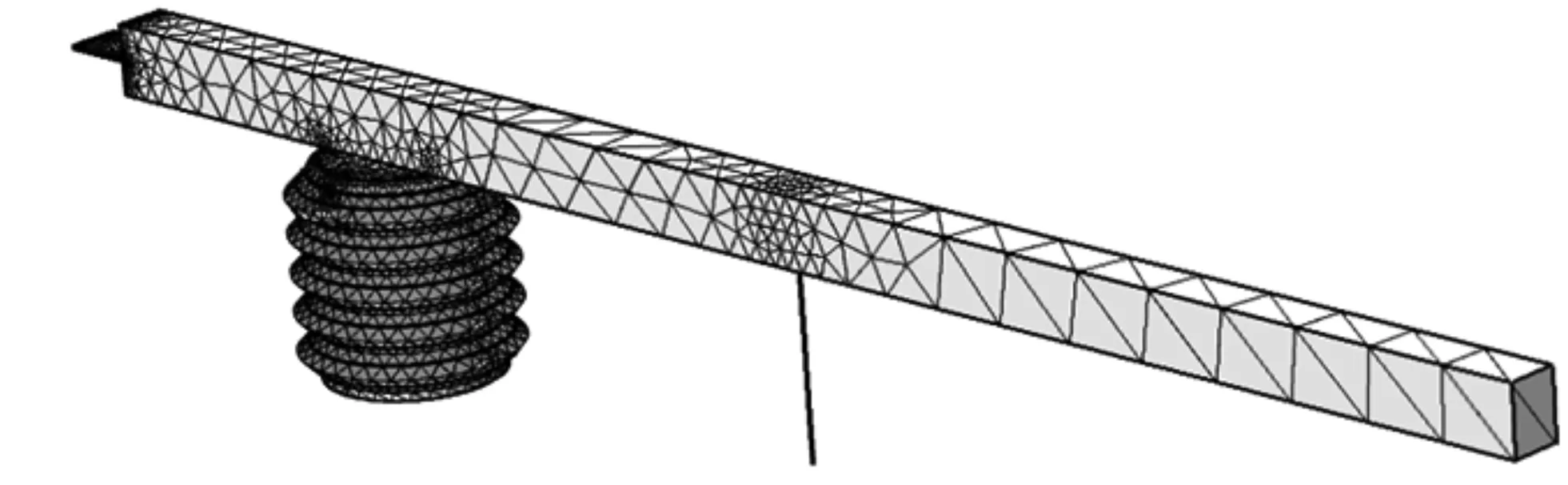

2 仿真分析

为了分析传感器的灵敏度和对结构参数进行优化,采用有限元方法对传感器进行了仿真。首先,采用CAD软件建立波纹管的三维立体模型,所采用结构参数如图3所示,波纹管材料为316不锈钢,杨氏模量取210 GPa,波数为5,壁厚为0.1 mm。然后,将波纹管的三维立体模型导入有限元软件,并进一步建立传感器敏感元件的实体模型,并划分网格,如图4所示。其中,弹性片、杠杆均采用316不锈钢结构参数;光纤材料杨氏模量取72 GPa,FBG长度13 mm,直径0.125 mm;杠杆长度为100 mm,FBG安装在杠杆的中心位置;弹性片长度、宽度和厚度分别为2 mm、3 mm和1 mm。

图3 波纹管结构图Fig.3 Diagram of bellows structure

图4 有限元模型图Fig.4 Finite element model

弹性片、波纹管和FBG的边界均采用固定边界条件,在波纹管的内边界施加法向的1 kPa的均布压力,得到传感器的形变分布如图5所示。

图5 传感器形变的仿真结果Fig.5 Simulation results of sensor deformation

通过仿真,得到FBG的应变,并结合(7)式,可以得到传感器的灵敏度。仿真得到的波纹管不同位置下传感器灵敏度结果如图6所示,可见,当波纹管安装于靠近杠杆中心位置处(30 mm)时,可以获得较高灵敏度,约为14.8 pm/kPa。

图6 传感器灵敏度的仿真结果Fig.6 Simulation results of sensor sensitivity

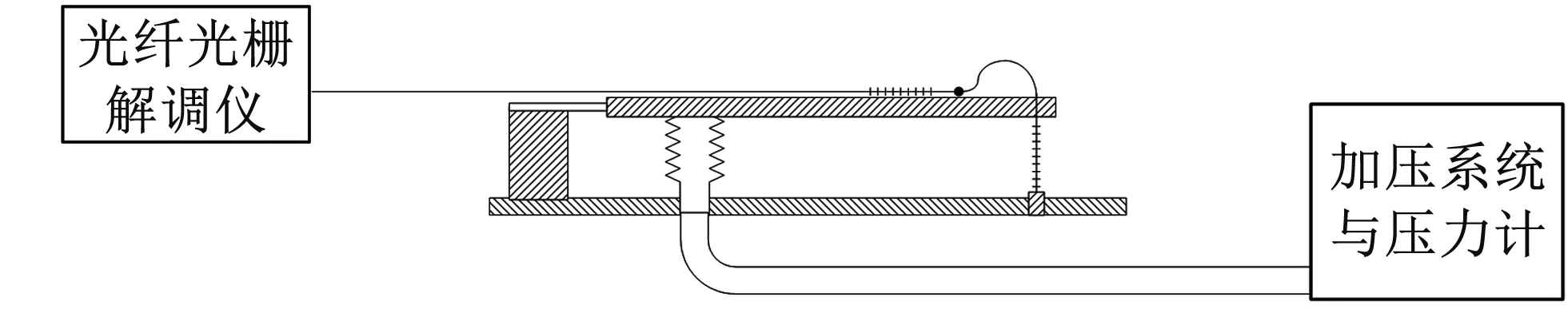

3 传感器测试

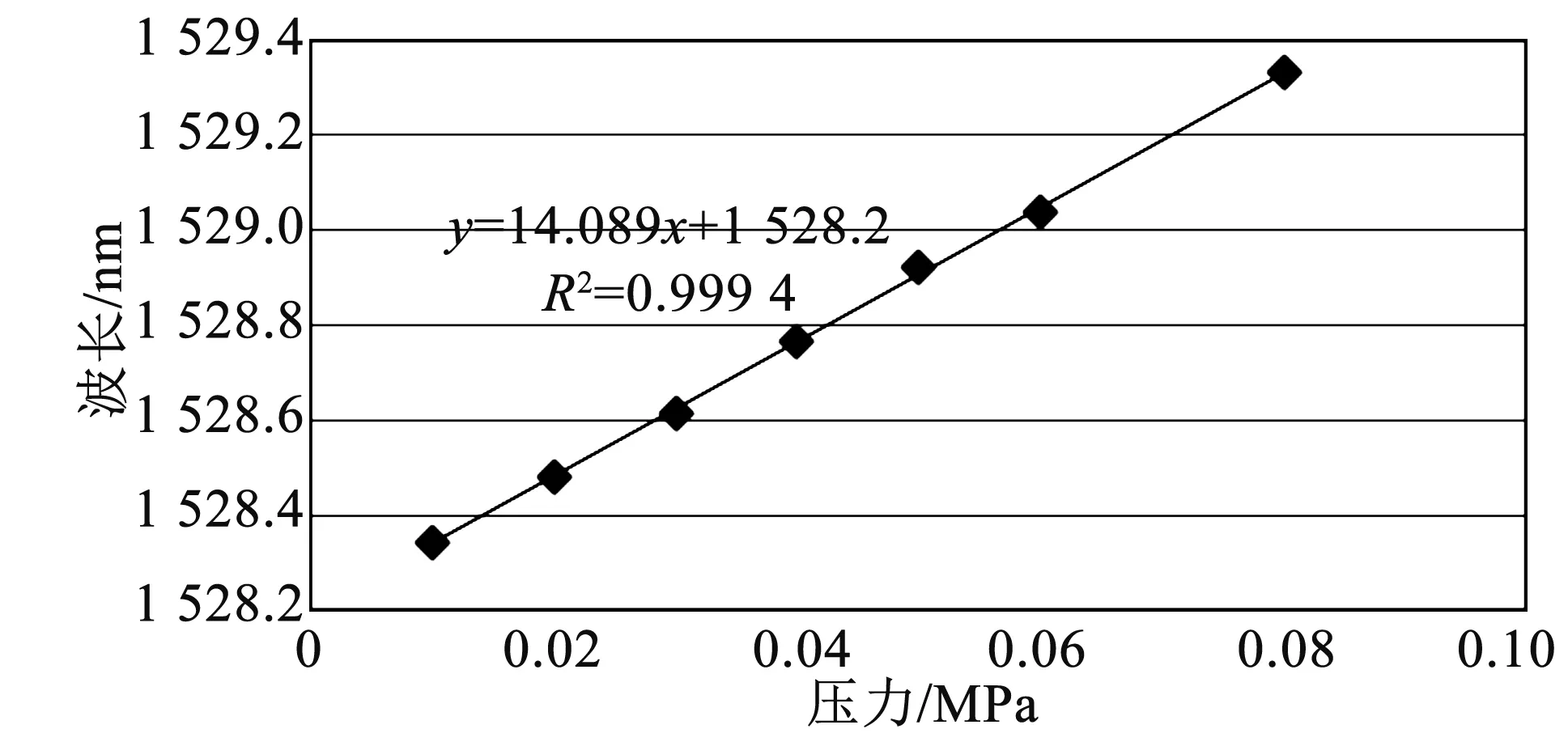

为了确定传感器的压力响应特性,在实验室的情况下,我们对传感器原型进行了测试,测试原理图如图7所示。标定的仪器:山东微感光电技术有限公司生产的光纤光栅解调仪,分辨率1 pm;西安特种仪表研究所研制的标准活塞液体压力计,0 ~ 6 MPa,精度为0.02 %。在恒温的条件下对传感器压力测试的结果如图8所示。从测量曲线中可以看到,这种光栅的压力系数为14.1 pm/kPa,与仿真结果较好地吻合。结合光纤光栅解调仪1 pm的波长分辨率[1, 3],可实现0.07 kPa的压力分辨率,相当于7 mm高度水柱的分辨率。

图7 测试系统示意图Fig.7 Schematic of test system

图8 压力响应曲线Fig.8 Pressure response curve

4 结论

本文设计了一种新型的波纹管与杠杆放大结构相结合的高灵敏FBG压力传感器,建立了传感器机械结构的力学模型,推导了传感器中FBG中心波长变化与压力的数学表达式,并通过有限元方法对传感器的压力灵敏度进行了仿真优化,获得了14.8 pm/kPa的灵敏度。实验室对传感器原型进行了测试,压力灵敏度为14.1 pm/kPa,可实现0.07 kPa的压力分辨率,验证了传感器的性能。本文的结果验证了有限元仿真的准确性,对通过仿真进行组合结构的传感器设计优化具有指导意义。本文提出的传感器设计避免了FBG栅区与悬臂梁的粘贴,能够提高测量线性度和重复性,并通过调节杠杆参数调整灵敏度,得到了极高的灵敏度和压力分辨率,结合光纤光栅传感技术具有环境适应性能高、长期可靠性强、本质绝缘等优点,特别适合于易燃、易爆、腐蚀环境下的高精度压力检测,具有良好的应用前景。