金属材料的石墨烯强韧化

郭 强,赵 蕾,李 赞,李志强,熊定邦,张 荻

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

1 前 言

硬的增强体(通常是陶瓷材料)引入到金属基体中形成的金属基复合材料具有在其各个组分和/或其合金中无法获得的性能。就力学性能而言,通过合金化的方法(如固溶强化和沉淀强化)可以容易地提高金属材料的强度,然而这些方法不会改变由金属化学键强度决定的弹性模量(即结构组件的刚度)。而在金属基复合材料中,增强体可以通过其在力学加载时的承载能力有效提高复合材料的弹性模量。金属基复合材料的发展总是伴随着探索、发现和使用更先进的增强体材料。在过去的10年中,随着碳纳米管、石墨烯及其衍生物等纳米碳材料的出现,已经有大量研究工作致力于纳米碳增强金属基复合材料的制备和表征[1-3]。以二维平面结构的石墨烯为例,据报道,无缺陷的单晶石墨烯具有极高的断裂强度(130 GPa)[4]和杨氏模量(1 TPa)[4]。而且即使石墨烯中含有一定浓度的结构缺陷,其本征力学性能也仍然优于传统的陶瓷纤维和颗粒增强体[5]。此外,由于石墨烯与金属基体中的各种晶体缺陷(如位错)之间丰富的相互作用,石墨烯增强金属基复合材料的力学性能可以远远超过“混合法则”预测的结果[6-8]。本文重点综述了近年来石墨烯增强金属基复合材料制备工艺与结构-性能关系的研究进展,并聚焦于石墨烯与金属之间界面的结构与性能。这是因为界面不仅将外部载荷从基体传递到增强体,而且还影响复合材料的强韧化机制[6-8]。最后,本文展望了石墨烯增强金属基复合材料的发展趋势和其面临的挑战。

2 制备和工艺方法

石墨烯增强金属基复合材料制备的难点之一是石墨烯的大规模制备。已有制备石墨烯的方法主要分为自下而上(bottom-up)与自上而下(top-down)两种。化学气相沉积(chemical vapor deposition,CVD)是前者的典型代表[9, 10]。已有CVD方法制备石墨烯的主要瓶颈或问题是:① 制备工艺复杂,效率较低;② 石墨烯只能生长于具有特定催化作用的基体上(如铜、镍),而更广泛的应用需要将石墨烯从基体上转移[11],不仅步骤复杂、成本高,而且转移过程中可能造成石墨烯的表面褶皱与形变,进而产生层内缺陷,降低石墨烯质量与本征力学、功能特性[12, 13];③ CVD制备的石墨烯缺陷与尺寸的影响因素较多。如催化剂衬底的纯度、形貌与大小,CVD设备尺寸,石墨烯生长温度、时间以及冷却速率等[11, 14]。这些影响因素的相互作用对石墨烯制备过程的精确控制要求很高,因此至今石墨烯的CVD制备工艺还未形成科学化的指南。石墨烯制备的“自上而下”方法是通过对石墨片的后期处理获得单层或少层石墨烯。主要包括:① 机械剥离法[15-17]。由于石墨层间是具有较弱剪切强度的π-π键合,因此在受力作用下(机械搅拌,超声振荡,粘力分离等),可以实现石墨片的层间剥离。这种方法的优点是工艺简单并利于大规模生产、石墨烯缺陷少质量高。不足之处是单层或少层石墨烯的产量低,尺寸较小且不宜控。② 氧化还原法[18-20]。通过对石墨片前期的氧化处理形成氧化石墨,石墨层间由于氧化作用而插入的氧、氢原子扩大了石墨层间距,当氧化石墨迅速受热时,层间分解的二氧化碳、水等气体的快速膨胀使石墨层间分离,形成单层或少层石墨烯。除热膨胀方法外,亦可通过超声作用解理氧化石墨而形成氧化石墨烯(graphene oxide, GO),氧化石墨烯表面亲水官能团(如羧基、羰基等)使其容易分散于大多数溶剂中[21],因而为石墨烯后期处理或应用提供了广阔的空间与可能性。通过对氧化石墨烯的化学或高温退火还原,可以实现具有较高质量的少层或者单层石墨烯的制备,因此氧化还原方法是制备单层石墨烯的简单、高效的手段。

石墨烯增强金属基复合材料制备的难点之二是石墨烯在金属基体中的均匀分散。石墨烯的高表面积与体积比是一把“双刃剑”,一方面可以导致比传统增强材料更好的硬化和强化效率[5],但另一方面,其相互间的较强范德华力作用使得石墨烯片层之间易相互团聚[22]。而且由于金属基体与石墨烯在化学上不相容,在复合材料制备过程中,最初均匀分散在溶剂中的石墨烯也可能在金属表面边缘和凹处重新团聚。此外,由于石墨烯的力学性能具有高度各向异性的特点,因此为了获得最佳的力学性能,将增强体排列在其承载方向上变得尤为重要。为了解决这些问题,研究者已经发展并实施了不同的复合材料制备路线,主要可以分为以下两种类型的方法。

2.1 粉末冶金复合制备法(powder metallurgy)

粉末冶金工艺(通常为球磨)的特征在于其高应变速率并且将导致球磨材料的大塑性变形。它是制备非平衡合金和纳米晶金属的重要方法[23-25]。在过去的10年中,由于简单、高效和普遍适用性等特点,许多研究报道了使用球磨方法把石墨烯纳米片均匀分散在金属基体内部。然而,这种高能球磨过程和球磨时的严重变形可能引起石墨烯结构的破裂和损坏,并在其结构中引入各种类型的缺陷。另外,由于在球磨过程中石墨烯与金属基体界面处的化学反应,也可能引起脆性金属间化合物的形成(如石墨烯和铝基体球磨分散过程中可能会生成Al4C3反应相)。因此,石墨烯和金属粉末的简单共球磨很难发挥其对金属基复合材料的性能增强潜力[1, 5]。为了将高能球磨造成的石墨烯结构破坏最小化,研究者提出了用改进的粉末冶金方法来制备石墨烯增强金属基复合材料。

2.1.1 自下而上的自组装粉末冶金法

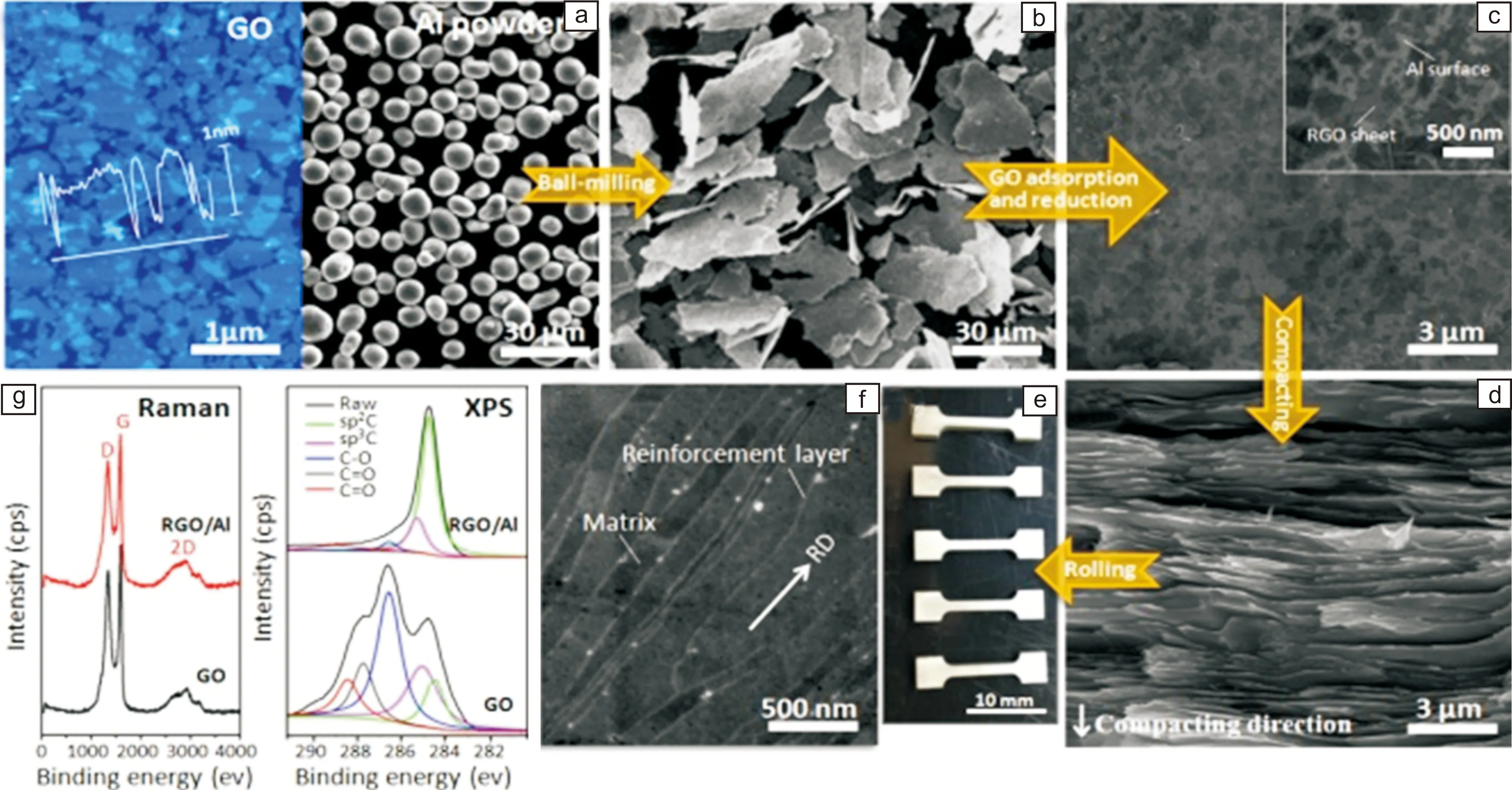

Li等[5, 26]提出了通过静电吸附的方法实现石墨烯在金属基体上的均匀分散,然后通过自下而上的自组装粉末冶金法获得石墨烯增强金属基复合材料,以石墨烯(以还原氧化石墨烯(RGO)的形式存在)增强铝基复合材料为例,工艺路线如图1所示。首先,将氧化石墨加入到去离子水中,在冰浴中超声形成单层氧化石墨烯分散液(图1a左图)。球形铝粉(图1a右图)球磨成铝片(图1b)。通过静电吸附,氧化石墨烯片均匀吸附在片状铝粉的表面形成氧化石墨烯/铝复合片状粉末。之后,将复合片状粉末在管式炉中进行热还原形成石墨烯/铝复合粉末(图1c)。最后,石墨烯/铝复合粉末经过冷压、热压和轧制形成具有层状结构的石墨烯/铝复合材料块体(图1d~1f)。通过对制备的复合材料进行X射线光电子谱(XPS)分析发现,含有大量官能团的氧化石墨烯基本完全转化成了石墨烯(图1g右图)。拉曼(Raman)分析发现,由于石墨烯没有经过高能球磨,通过此工艺制备的石墨烯/金属复合材料可以保持石墨烯的结构不被破坏(图1g左图)。因此石墨烯的强化效果能够得以有效实现。另外,此方法通用性强,适用于大规模制备复合材料块体。

图1 基于静电吸附的自下而上自组装粉末冶金法制备石墨烯/铝复合材料(石墨烯以还原氧化石墨烯(RGO) 的形式存在)的制备路线:(a)用于复合材料制备的原材料:沉积在云母基底上的剥离氧化石墨烯单层的AFM照片(左)和球形铝粉末的SEM照片(右);(b)球磨4 h后的铝薄片的SEM照片;(c)石墨烯/铝复合薄片的SEM照片,其表面上具有均匀吸附的RGO薄片,插图中为放大照片;(d)单轴压实后石墨烯/铝纳米层状复合材料的断裂表面SEM照片;(e)用于单轴试验的石墨烯/铝复合材料样品的OM照片;(f)轧制后的纳米层状结构的SEM照片;(g)氧化石墨烯和制备态石墨烯/铝纳米层状复合材料的拉曼和C 1s XPS光谱比较[5]Fig.1 Bottom-up self-assembly powder metallurgy fabrication route of graphene/Al composite based on electrostatic adsorption: (a) Characterization of raw materials used for composite fabrication: AFM image of exfoliated graphite oxide monolayers deposited onto a mica substrate (left), and SEM image of the spherical Al powders (right); (b) SEM image of the Al flakes after ball-milling for 4 h; (c) SEM image of the RGO/Al composite flakes with uniformly adsorbed RGO sheets on its surface, with a magnified rendition shown in the inset; (d) SEM image showing the morphology of the fracture surface of RGO/Al nanolaminates after uniaxial compaction; (e) OM image of RGO/Al composite samples prepared for uniaxial test; (f) SEM image showing the nanolaminated structure after rolling; (g) Raman and C 1s XPS spectrums of GO and the as-fabricated RGO/Al nanolaminated composite[5]

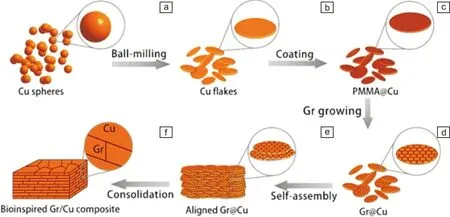

除了采用吸附法获得石墨烯均匀分布的石墨烯/金属复合粉末之外,Cao等[27]利用CVD方法在具有催化作用的金属粉体表面(如铜、镍)直接生长石墨烯来实现石墨烯在金属基体上的均匀分散。然后通过自下而上的自组装粉末冶金法获得石墨烯/金属复合材料。该制备方法的示意图如图2所示。该方法有着独特优势,尤其是生长的石墨烯质量高、缺陷少、在基体表面分散均匀。该分散方法的核心在于CVD生长石墨烯,因此在生长过程中影响因素复杂、不易控、工艺复杂等缺点是该分散方法的主要瓶颈。因而高质量石墨烯的获得与良好的增强体/基体界面结合使金属基体表面的原位生长分散方法具有很大吸引力与发展潜力。

2.1.2 分子尺度混合法(molecular-level mixing)

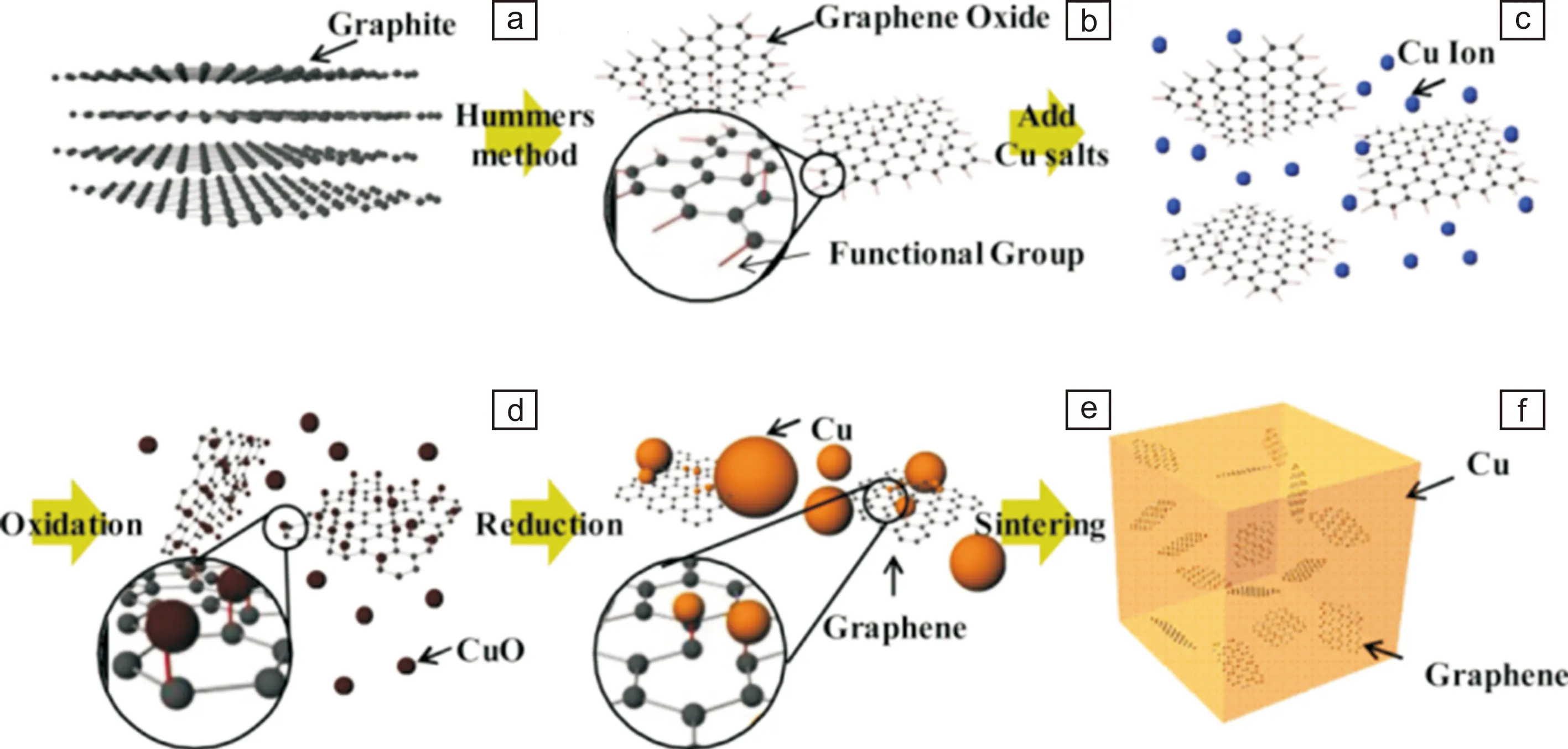

分子尺度混合法[28]的特点是金属盐在溶液中电离形成的金属离子在改性石墨烯表面的官能团处钉扎,通过后期的氧化还原处理使金属颗粒均匀负载于石墨烯上形

图2 基于原位生长石墨烯的自下而上自组装粉末冶金法制备石墨烯/铜复合材料[27]:首先通过球磨工艺将球形铜粉末(a)转变成铜薄片(b),将获得的铜薄片浸泡在聚甲基丙烯酸甲酯(PMMA)的苯甲醚溶液中(通常质量分数小于1%),然后在真空中干燥,在表面上形成均匀的PMMA薄膜(c),涂覆的PMMA用作在高温下原位生长石墨烯的碳源(d),石墨烯/铜复合粉末由于其大的纵横比而在重力作用下自组装成生坯(e),最终通过热压和热轧工艺获得复合材料(f)

Fig.2 Bottom-up self-assembly powder metallurgy fabrication route of graphene/Cu composite based onin-situgrowth of graphene[27]: spherial Cu powder (a) were first transformed into Cu flake (b) by a ball-milling process, the as-obtained Cu flakes were soaked in an anisole solution of PMMA (typically less than 1 wt%) and then dried in vacuum, forming a uniform PMMA film on the surface(c), the coated PMMA was used as carbon source forin-situgrowing graphene at elevated temperature (d), the Gr/Cu composite powders were self-assembled into green compact by gravity because of its large aspect ratio(e), a nacre-inspired composite was finally obtained by a hot-pressing and hot-rolling process (f)

成石墨烯/金属复合粉末,通过放电等离子体烧结将复合粉末烧结并致密化形成石墨烯增强的金属复合材料。以石墨烯/铜复合材料为例,制备路线如图3所示。首先,将氧化石墨烯和金属离子在去离子水中均匀混合(图3c),在氧化石墨烯的官能团和铜离子之间形成化学键。通过NaOH溶液将氧化石墨烯和铜离子的混合物氧化成氧化石墨烯/铜纳米复合粉末,以避免在与铜离子形成化学键之前还原氧化石墨烯的官能团(图3d)。再用H2热还原获得用金属颗粒装饰的石墨烯(图3e)。最后,通过放电等离子体烧结将复合粉末烧结并致密化形成石墨烯增强的金属复合材料(图3f)。该方法可以赋予石墨烯和金属基体之间稳固的界面结合,而且是可以实现石墨烯/金属基复合材料块体制备的少有方法之一。然而该分散方法受制于金属离子还原过程,仅适用于具有弱还原性的金属基体,如铜、金等金属基复合材料体系,通用性不强。

图3 基于分子尺度混合法的石墨烯/铜纳米复合材料制备工艺示意图:(a)原始石墨, (b)通过Hummers方法的氧化石墨烯, (c)铜盐在氧化石墨烯溶液中的分散, (d)氧化石墨烯上的铜离子氧化成铜氧化物, (e)还原氧化铜和氧化石墨烯, (f)烧结的石墨烯/铜纳米复合粉末[28]

Fig.3 Schematic of fabrication process of RGO/Cu nanocomposite based on molecular-level mixing: (a) pristine graphite, (b) graphene oxide by the Hummers method, (c) dispersion of Cu salt in graphene oxide solution, (d) oxidation of Cu ions to Cu-oxide on graphene oxide, (e) reduction of Cu-oxide and graphene oxide, (f) sintered RGO/Cu nanocomposite powders[28]

2.2 层-层累积法(Layer-by-layer deposition)

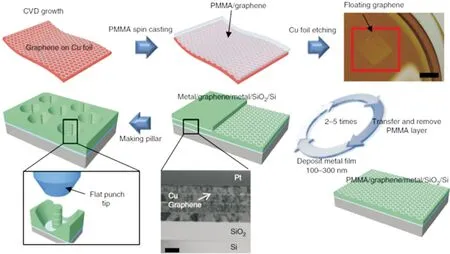

Kim等[6]利用石墨烯与纳米尺度层厚金属膜的逐次叠加方法实现了具有层状结构微米级厚度的石墨烯/铜或镍基复合材料薄膜的制备与力学行为表征。具体包括以下3个步骤:① 在铜箔上利用CVD方法生长单层、高质量石墨烯并通过PMMA实现所生长石墨烯的剥离与转移。② 将石墨烯平铺于事先真空蒸镀制备的纳米尺度层厚金属(铜或镍)基板上并经由多次石墨烯制备、转移、金属真空蒸镀的循环过程制备具有微米层厚的层状结构石墨烯/金属基复合材料薄膜。③ 通过纳米压痕下的微柱压缩实验表征复合材料力学性能。相关的实验步骤示意图如图4所示。该制备方法通用性强,适合作为模型材料研究石墨烯/金属基复合材料中的界面、增强机制、尺度效应等基础性问题。

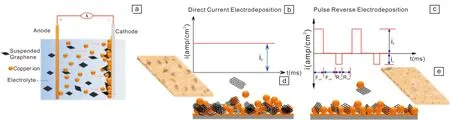

另外,利用金属盐溶液与改性石墨烯溶液的电化学共沉积(图5)也可以实现薄膜状复合材料的一次性制备[29]。该分散方法优势为分散效果好、效率高。缺点是难以制备块状样品且通用性不强。

图4 基于层-层累积法制备石墨烯增强金属复合材料的制备路线:利用CVD生长石墨烯并利用PMMA将石墨烯转移至电子束真空蒸镀法制备的纳米尺度层厚金属基体上;多次石墨烯制备、转移至金属表面、金属真空蒸镀的循环过程可实现具有微米尺度厚度的纳米层状石墨烯/铜或镍基复合材料薄膜的制备;利用微柱压缩实验表征复合材料力学性能[6]Fig.4 Fabrication of nanocarbon-reinforced composites based on the layer-by-layer approach. Graphene is first grown using CVD and transferred onto the evaporated metal thin film on an oxidized Si substrate, the PMMA layer is then removed, and the next metal thin film layer is evaporated; by repeating the metal deposition and graphene transfer process, Cu/graphene and Ni/graphene nanolayered composites were fabricated; the mechanical properties of the as-fabricated nanocomposites were characterized by compression test of nanofillers milled by FIB [6]

图5 石墨烯/铜复合薄膜电沉积的实验装置图(a);分别由直流电沉积(direct current electrodeposition, DC)(b)和反向脉冲电沉积(pulse reverse electrodeposition, PRED)(c)制备的铜和石墨烯电流波形的示意图;铜/石墨烯纳米复合薄膜的共沉积(d, e)[29]Fig.5 Experimental setup for the electrodeposition of graphene/Cu composite foil (a); representation of the current waveforms of Cu and Gr prepared by DC (b) and PRED (c), respectively; schematic of the co-deposition of Cu/Gr nanocomposite foils (d, e) [29]

3 复合界面与强韧化机制

金属基复合材料的力学性能取决于基体和增强体材料的本征性能,以及基体与增强体界面的结构和特征。大多数石墨烯增强的金属基复合材料为非连续增强的金属基复合材料。在此类石墨烯增强的金属基复合材料中,基于剪切-延滞(shear-lag)模型[30],外部力学载荷通过石墨烯与金属基体界面处产生的剪切应力从金属基体传递到石墨烯[30]。因此,石墨烯所承受的最大载荷以及复合材料的强韧化机制将主要取决于石墨烯与金属界面的剪切强度。换句话说,有效地 “裁剪”复合材料的力学性能需要适当的设计和界面性质的精确测量。

3.1 复合界面强度表征

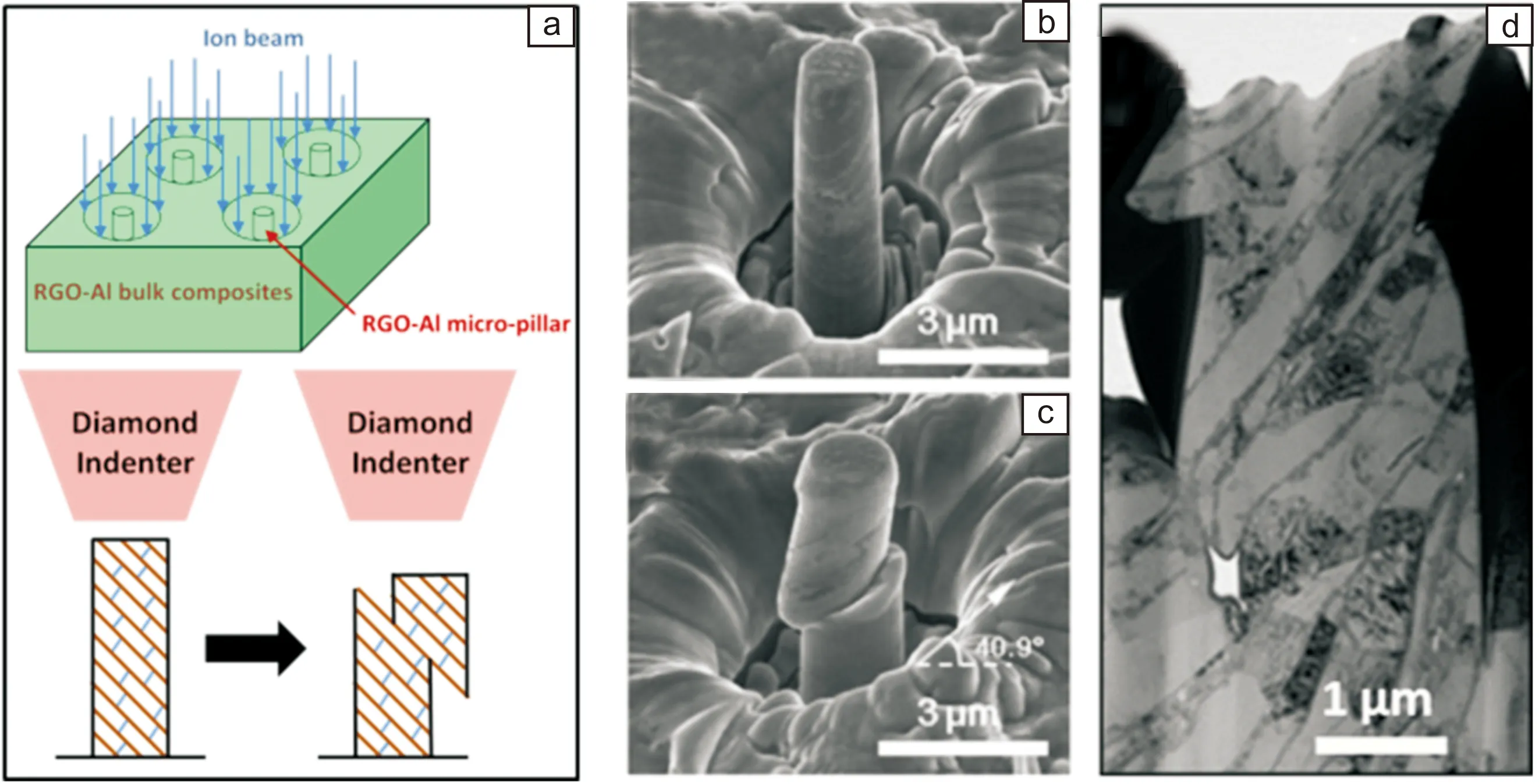

由于增强相的微纳米尺度的限制,定量化地测量块体复合材料尤其是纳米增强相/金属基复合材料中的界面强度数值具有较大的难度,因而鲜有文献及测量方法报道。幸运的是,近些年微/纳尺度的力学测试方法的发展为石墨烯与金属的界面强度测量提供了可能[31, 32]。以纳米层状的石墨烯增强铝基复合材料为例,Feng等[33]采用聚焦离子束(FIB)在纳米层状的石墨烯/铝块体复合材料中制备层状方向与加载方向呈45°夹角的复合微柱,如图6a和6b所示。之后对复合微柱开展单轴压缩测试,在承受单轴压缩载荷时,石墨烯/铝的界面承受最大的分切应力(即单轴法向应力的一半),因此通过此分切应力可以评估界面的剪切强度。当断裂剪切沿着石墨烯/铝的界面发生时,此分切应力即为界面的剪切强度。当断裂发生在铝基体内部时,此分切应力为界面剪切强度的最小值。事实上,由于此复合材料具有良好的界面结合,复合微柱没有发生界面的断裂和剥离,剪切断裂以穿晶断裂模式穿过铝层内部(图6c和6d),因此,石墨烯/铝的界面强度高于铝基体的剪切强度。虽然从目前的结果中无法得到界面剪切强度的精确值,但可以评估石墨烯/铝的界面剪切强度高于130 MPa。

图6 纳米层状结构石墨烯/铝复合材料界面强度的定量表征:(a) 利用微柱压缩实验定量测量界面强度过程示意图;(b, c) 层状石墨烯铝基复合材料微柱压缩前与压缩后SEM照片比较;(d)层状石墨烯铝基复合材料微柱压缩后TEM照片[33]Fig.6 Quantitative measurement of the interfacial strength of RGO/Al nanolaminated composites: (a) schematic of the micropillar compression test by which the interfacial strength of RGO/Al nanolaminated composite can be quantitatively measured; (b, c) typical SEM images of RGO/Al nanolaminated micropillar before and after compression test, respectively; (d) typical TEM image of RGO/Al nanolaminated micropillar after compression test [33]

3.2 强韧化机制

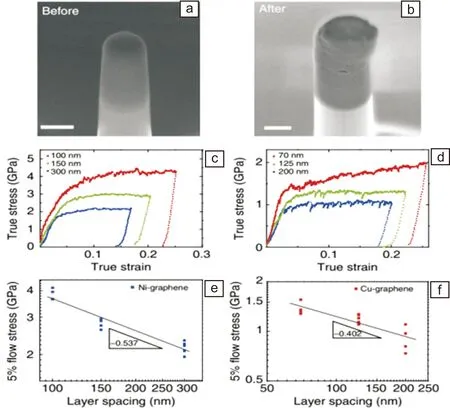

石墨烯在金属基体内部均匀分布的金属基复合材料在提高其强度的同时通常会不可避免地引起塑韧性的下降。为了解决这一强韧性倒置关系,一个有效的方法是引入石墨烯到晶界或层界面。例如Kim等[6]采用层层累积(layer-by-layer deposition)的方法制备了纳米层状的石墨烯/铜和石墨烯/镍复合薄膜,并对其开展了微柱压缩测试,如图7所示。结果表明:铜、镍基体层厚分别为70与100 nm时,复合材料压缩屈服强度分别为1.5与4.0 GPa,远高于未石墨烯增强相同层厚金属基体压缩屈服强度(~0.89 GPa)。复合材料压缩屈服强度与金属基体层厚近似满足霍尔-佩奇关系(σy=σ0+kd-1/2),如图7e和7f。考虑到复合材料与未增强金属基体相同的制备工艺,基体内部组织结构(位错密度,织构等)应区别不大,意味着复合材料与基体相似的σ0数值。复合材料屈服强度提高的原因是霍尔-佩奇公式中k值的增大,表明石墨烯/金属界面对位错穿越的更大阻碍作用。

图7 石墨烯/铜与石墨烯/镍纳米层状复合材料微柱压缩实验力学性能:(a, b)具有125 nm基体层间距的石墨烯/铜微柱压缩前与压缩后SEM形貌(标尺: 200 nm);(c, d)不同层间距镍基与铜基纳米层状复合材料微柱压缩实验真应力-真应变曲线;(e, f)镍基与铜基纳米层状复合材料压缩屈服强度与层间距关系曲线,表明近似的霍尔-佩奇关系[6]Fig.7 The mechanical properties of nanolayered graphene/metal composites characterized by nanopillar compression test: (a, b) SEM images of graphene/Cu nanopillar with 125 nm layer spacing before and after compression test, respectively (scale bar: 200 nm); (c, d) compressive true stress-strain curves of graphene/Ni and graphene/Cu nanolayered composites of various repeated metal layer spacing, respectively; The yield strength versus repeated layer spacing plots for graphene/Ni (e) and (f) graphene/Cu nanolayered composites [6]

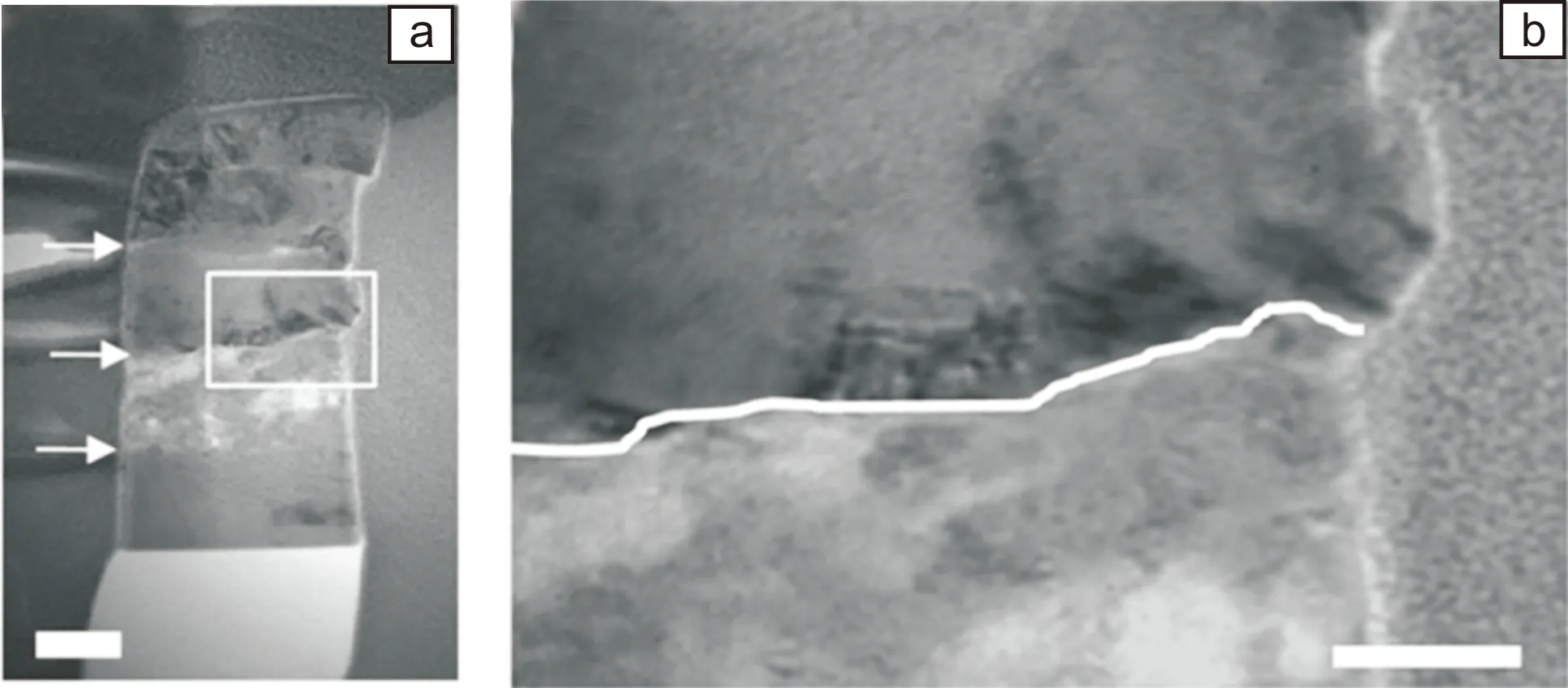

事实上,通过变形后界面处位错组态的TEM观察(图8),Kim等[6]证明了引入石墨烯界面对位错阻碍能力的提高是层状构型石墨烯/铜或镍基复合材料强度提高的主要原因。以上实验过程与结果是石墨烯/金属基复合材料构型调控的重要尝试,阐明了石墨烯在金属基体中巨大的增强潜力。

图8 铜/石墨烯纳米层状复合材料的TEM分析:(a)层间距为125 nm的铜/石墨烯纳米柱的低倍TEM照片(比例尺:100 nm),(b)变形后的铜/石墨烯纳米柱的高倍TEM照片,显示了石墨烯界面上方有更高的位错密度(比例尺:50 nm)[6]Fig.8 TEM analysis of the Cu/graphene nanolayered composite: (a) TEM image of a Cu/graphene nanopillar with 125 nm repeat layer spacing at a low magnification after deformation (scale bar: 100 nm), (b) TEM image of a Cu/graphene nanopillar after deformation that shows a higher density of dislocations above the graphene interface (scale bar, 50 nm)[6]

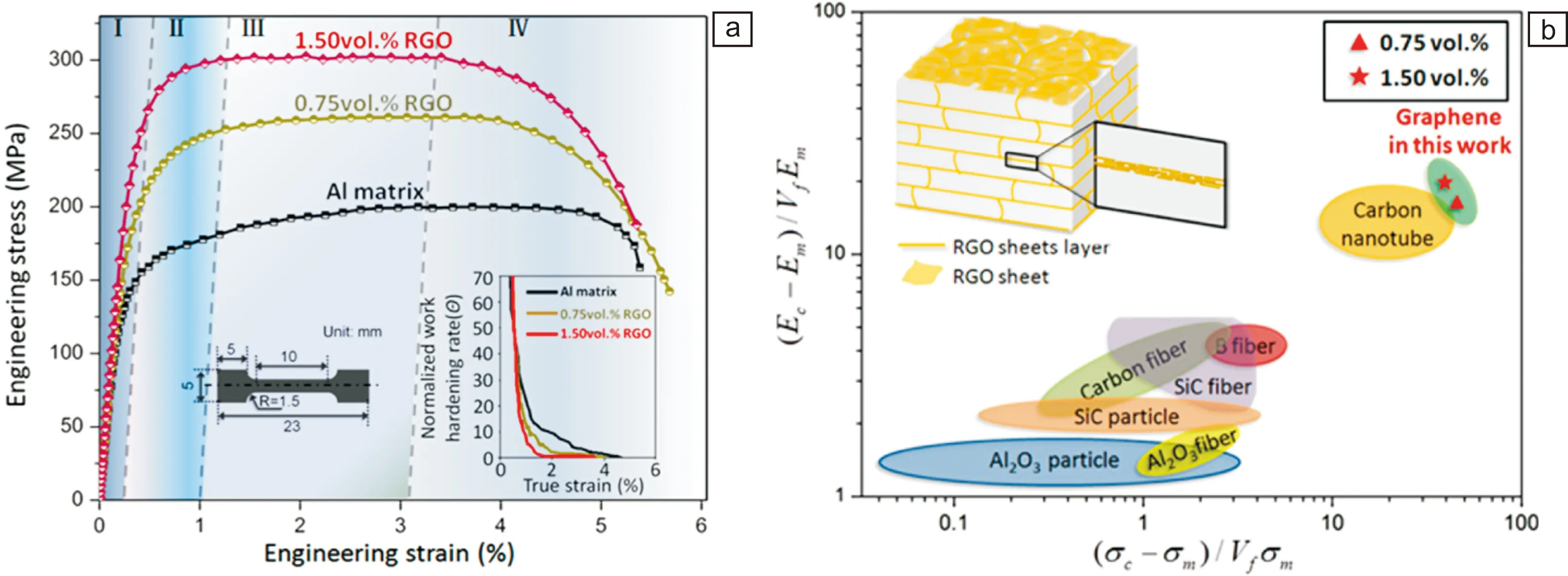

除了基于薄膜的石墨烯/金属复合材料的力学行为研究,Li等[5]制备了块体纳米层状的石墨烯/铝复合材料,并研究了块体纳米层状的石墨烯/铝复合材料的强韧化机制。图9a显示了具有不同石墨烯体积分数(0,0.75%,1.5%)的仿生构型石墨烯/铝复合材料拉伸应力应变曲线。从图中可以看出,相比于未石墨烯增强铝基体,随着石墨烯含量增加到体积分数1.5%,复合材料的杨氏模量与抗拉强度分别提升至(87.1±0.8)与(302±3) MPa,相比于未增强铝基体,性能分别提升21%与50%,显示出石墨烯在纳米层状的石墨烯/铝复合材料中较强的增强、增模效果。相比于传统的陶瓷增强体,增强、增模效果显著提升,而且数值亦超过与其性能相似的碳纳米管(图9b),达到据作者已知铝基复合材料中迄今文献报道的增强体增强、增模效率的最高值,显示出石墨烯对铝基体力学性能良好的提升作用。此外,从图9a可以看出,复合材料的均匀延伸率随石墨烯体积分数的提高而逐步降低,然而复合材料的总延伸率随石墨烯体积分数的增加并无减小。纳米层状石墨烯/铝复合材料的这种拉伸行为特点实现了铝基复合材料的强度-塑/韧性性能匹配,打破了传统复合材料的强韧化倒置关系瓶颈。

经研究发现,复合材料强化的来源除了石墨烯的有效承载之外,还与界面处的石墨烯与位错的相互作用有关。例如,Zhao等[7]研究了石墨烯/铝复合材料中沿着铝层厚度方向上位错密度的演变,如图10所示。特别地,考虑到薄片厚度约为200 nm,沿厚度方向分成5个连续区域,即0~40 nm,40~80 nm,80~120 nm,120~160 nm和160~200 nm。之后测量每个区域中的位错密度(图10a)。图10b显示了复合材料和未增强的铝基体中的位错密度分布。从图中可以看出,石墨烯/铝复合微柱界面处的位错密度明显高于未增强的铝基体界面处的位错密度,也就是说石墨烯与铝的界面可以有效阻碍位错的运动从而引起复合材料的强化。

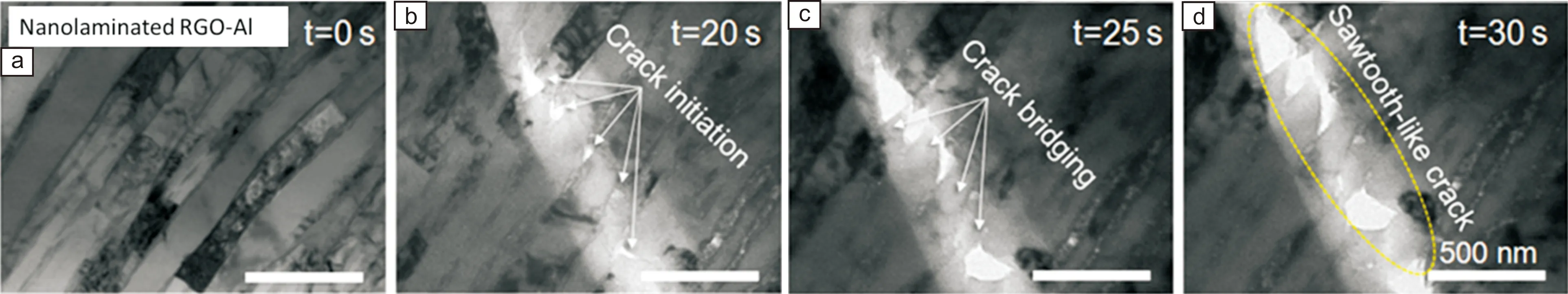

另外,Li等[5]通过原位拉伸研究了复合材料的韧化机制。图11为具有石墨烯体积分数1.5%的纳米层状石墨烯/铝复合材料在不同拉伸变形时间所对应的TEM微观形貌。图中表明,随着形变进行,裂纹首先在具有较大应力集中的石墨烯/铝基体界面处产生微孔,而后续形变过程中在主裂纹后部产生明显的裂纹桥接现象,裂纹后部跨连的铝基体通过塑性变形消弱了裂纹尖端的应力集中、减弱了裂纹扩展趋势与速率,进而在裂纹传播路径后部留下锯齿状微观结构。

图9 石墨烯/铝纳米层状复合材料的拉伸性能:(a)石墨烯/铝复合材料和未增强Al基体的工程应力-应变曲线,插图给出了石墨烯/铝复合材料和未增强Al基体的归一化应变硬化率比较;(b)石墨烯与其它增强材料的强化和硬化效率的比较[5]Fig.9 Tensile properties of RGO/Al nanolaminated composites: (a) engineering stress-strain curves for RGO/Al composites and the unreinforced Al matrix, the inset shows the comparison of the normalized strain hardening rate of RGO/Al composites with that of the unreinforced Al matrix; (b) comparison of the strengthening and stiffening efficiencies of graphene in RGO/Al nanolaminated composite with various reinforcements in Al matrix composites [5]

图10 倾斜至[011]晶带轴的铝晶粒的TEM照片,白色箭头表示取连续的5个HRTEM照片用于位错密度测量时的方向,A和B分别表示所选薄片两侧的边界(a);不同应变速率单轴压缩后石墨烯/铝复合材料和未增强铝基体中位错密度的演变(b)[7]Fig.10 TEM image of an Al grain tilted to [011] zone axis, the white arrow represents the direction when taking the successive five HRTEM images for dislocation density measurement, A and B indicate the boundaries on either side of the selected lamella, respectively (a); the evolution of dislocation density across the thickness of the Al lamellas in the RGO/Al composite and pure Al pillars compressed at different strain rates (b)[7]

图11 纳米层状石墨烯/铝复合材料原位TEM拉伸实验不同形变时间的样品微观组织形貌,显示裂纹扩展过程中的裂纹桥接外在韧化作用现象[5]Fig.11 Screenshots of in-situ TEM tensile test of RGO/Al nanolaminated composites[5]

4 结 语

石墨烯增强金属基复合材料的发展仍处于早期阶段。对于由粉末冶金方法生产的块体复合材料,由于石墨烯的引入和在基体中的均匀分散需要复杂的工艺步骤和进一步的工艺优化,为了与传统合金和复合材料竞争,必须开发合理成本的宏量制造路线。对于薄膜型石墨烯/金属复合材料,应用领域可能在于柔性和可拉伸的电子器件。此外,对于这些用于实际应用的复合材料,必须在服役条件下对其力学性能进行系统、深入的基础研究和应用研究。在这方面,一些研究小组已经对其在循环加载[34]和辐射[35, 36]条件下的力学行为开展了开创性的研究。