浅析国产卷绕头卷取丝饼过尾率的提高方法

洪清棋

福建百宏聚纤科技实业有限公司 福建晋江 362241

1 引言

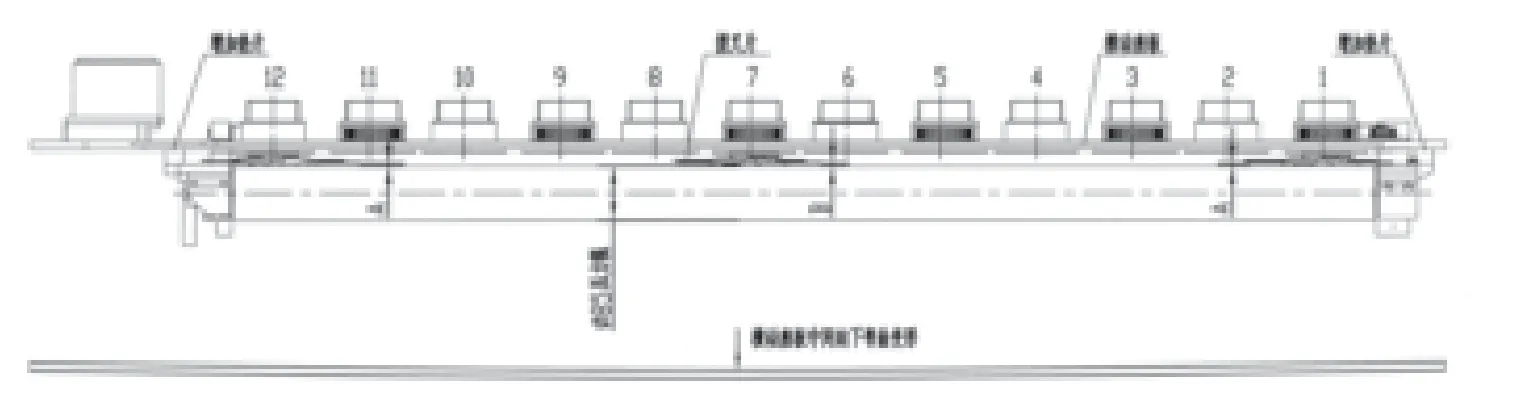

中国化纤总量已占据全球产能的70%,在化纤长丝行业中,涤纶长丝占据了多半的份额,且品种和品质都在不断提升。以涤纶DTY 为例,在向细旦多孔、品质多样、功能差异化方向发展的同时对原丝POY 丝饼提出了更高要求。多年来,由于国产卷绕头卷取的POY 丝饼结尾的过尾率指标较低,数值在90%~93%之间波动,与进口卷绕头类比相差3%~5%,达不到用户的要求,所以DTY 生产厂家多采用进口卷绕头设备。因此,提高国产设备的品质,确保POY 丝饼满足后续高效和高品质DTY 生产,提高POY 丝饼结尾的过尾率指标迫在眉睫。

本文针对造成POY 丝饼结尾的过尾率指标偏低的原因及影响因素,通过大量的试验,找出解决方法,提高了POY 丝饼结尾的过尾率,使国产纺丝卷绕装备品质大大提升,可应用于高品质POY 生产中。

2 造成国产卷绕头丝饼过尾率低的因素

2.1 卷绕过程中产生的因素

经过对DTY 生产过程中未能过尾的POY 丝饼统计和分类,并对丝饼的剩余底线丝进行人工退绕,大量收集的数据显示,纱线高速退绕时存在“纠缠停滞停顿”现象,造成纱线断裂无法完成“过尾”,主要原因丝饼卷绕过程中存在问题,主要表现在:

1) 夹结(图1);2)底层丝排列错乱(图2);

图1 夹结现象

图2 底层丝排列错乱

统计报表显示:夹结和底层丝排列错乱占比较大,约占80%以上。

2.2 纸筒管质量

纸管端面因磕碰形成损伤和表面“翘起”,导致尾率低约占15%以上。

3 分析产生的原因

3.1夹结产生的原因

卷绕头满卷切换完成后,位于卷绕头下方卡头上的满卷丝饼在高速旋转状态下进行刹车,其外圆面上的尾巴丝由于离心力和惯性,将沿着丝饼外圆切向外甩出,因为护板保护角度不够(图3),部分丝头露出护板外。甩出的尾丝在随旋转过程中,不断抽打卷绕头上某一些部件,出现纤维断裂,产生“飞花”。

同时,卷绕头上方卡头开始进行丝饼初始卷绕,下方满卷丝饼甩出丝头进入上方卷绕丝饼的界区内,卷绕到上方丝饼内;产生的“飞花”在气流的作用下飞舞卷入丝饼的底层丝中。因此,在上方丝饼的底层丝产生了干扰纠缠、造成夹结。

3.2 底层丝排列错乱的原因

3.2.1 卷绕头切换初始接压过大

卷绕头压辊通过自重施加在上卡头(纸管)的力为接触压力,在压辊下降与上卡头接触式时,丝线通过往复导引机构,把丝线来回平铺在压辊与上卡头(纸管)接触的切点包络线上,并卷取在上卡头(纸管)上。若压辊下降产生冲击力过大,会影响丝线在压辊与上卡头(纸管)间往复运动的摩擦阻力的大小,使丝线实际排列与计算位置形成偏差,出现底层丝排列错乱现象。

3.2.2 压力辊和卡盘轴的速度差过大

正常丝饼卷绕时,压辊与丝饼表面接触,此时压辊外圆面的线速度与丝饼外圆面的线速度相等(或接近)。而在卷绕头自动换筒时,压辊与丝饼脱开,换筒结束后,压辊再与丝饼(纸管)接触,此时压辊外圆面的线速度与丝饼外圆面的线速度存在偏差。由于线速度差的存在,在丝饼(纸管)表面与压辊之间的存在滑动摩擦,形成纱线松散和错位,出现底层丝排列错乱现象。

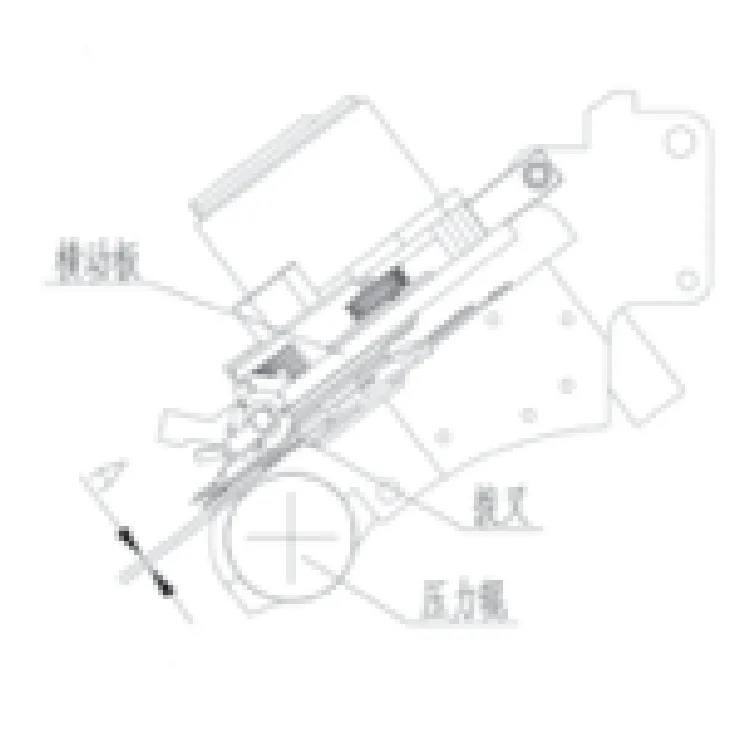

3.2.3 拨叉与压辊之间的间距不一致

横动座板由于自重和刚度原因,中间有向下弯曲现象,当头数多时,这种现象更严重。为防止在弯曲处的拨叉和压力辊接触,在横动座板下加垫片形成拨叉与压力辊间隙不等。两端A间距大(图4)、中间B 间距小(图5),这样拨叉拨动纱线行程虽然相同,但纱线在压辊上的包角不同,造成纱线张力大小差异和纱线在丝饼(纸管)表面的实际动程存在差异,出现底层丝排列错乱现象。

3.3 纸管问题

主要存在纸管端面磕碰形成损伤和表面“翘起”,纱线从小丝饼尾纱退出,向大丝饼结尾过渡时,纱线与纸管端面损伤或“翘起”部位的摩擦加剧,损伤或拉拽纱线,造成纱线断裂无法完成“过尾”。

图3 丝头甩出左护板

图4 拨叉与压力辊间隙A 示意图

图5 横动座板形变示意图

4 改进和工艺调整

4.1 解决底层夹结的问题:对卷绕头结构的改进措施。

4.1.1 减少飞花的产生

拆除铲板的加强板,在铲板联结机构上加装屏蔽板(图6)。该措施很好地解决了飞花问题。

4.1.2 屏蔽满卷丝头对底层丝的干扰

护板不能很好地屏蔽满卷丝的尾巴对小卷丝的干扰,加大护板地屏蔽面积又会影响生头杆,经过论证后决定改变现有结构,将一次动作(图7)的铲板改为两次动作(图8),增加铲板和小丝饼的间隙,把动作程序改为切换完成后铲板不回位,待满卷落丝后回位,经过试用达到了屏蔽满卷丝尾巴对小卷丝底层的干扰。

图6 飞花整改方案

图7 改造前

图8 改造后

4.2 解决底层丝错乱的问题

4.2.1 工艺调整一:校正基础接压,降低初始接压。

通过一组常用接压值输入输出误差的校正,控制在265N 基准接压时的差异大小,达到各机台的一致性(表1)。

在上方卡头(纸管)刚开始卷取丝时,根据现场试验数据,调节初始接压大小,设定在50~100N 之间,远小于265N 的正常值接压值,缓解压辊下降对卡头冲击力。

表1

4.2.2 工艺调整二:调整切换超位比例,调整压辊超位值。

以国产卷绕头iBWA40II—1800/12为例,该机的压辊为主动驱动、卡头为主动驱动,在正常丝饼切换中,纱线的线速度要求保持不变,由于丝饼直径的增大,卡头(丝饼)的角速度呈下降趋势,而压辊为恒转速状态,实际在压辊下降与上卡头(纸管/丝饼)接触的瞬间,存在线速度差。为了弥补速度差造成的底层丝错乱现象,通过对比试验,适当地把压辊的转速在计算值的基础上增加0~0.3%超位;在切换中,卡头卷取丝前增加0.3%~0.8%的超位,卷取丝后快速恢复到正常值。这种调整可以很好消除线速度差。

4.2.3 横动座板的调整

增强横动底板的刚度及平整度,减小变形,使拨叉与压辊的间隙A(图2)一致,减小纱线的张力波动,形成稳定的往复铺纱,保证各个丝饼卷取宽度相同。

4.3 纸管问题

通过对回用纸管的检验筛选,把端面有损伤的纸管剔除,解决自身质量问题。同时,对已经成卷的丝饼,在端面加装塑料退纱器,遮挡纸管端面缺陷,保障纱线正常过尾。

5 结语

通过对36 台卷丝头进行调整改进,经过了6 个月以上的运行数据统计,情况良好;在为期30 天的过尾考核中,过尾率和退净率接近或达到了进口设备的同等指标。