粒状铵油炸药在台车凿岩掘进爆破中的应用研究

王红心

(金诚信矿业管理股份有限公司,北京 100070)

赞比亚谦比希铜矿使用大型无轨设备掘进和采矿,主要巷道断面尺寸大,目前主要矿体开采方法为进路式上向水平分层充填法[1-2],主要开拓采准巷道断面达到宽×高为4.5 m×4 m和4.5 m×4.5 m, 采场进路断面尺寸宽×高达6 m×4.5 m,这些大断面巷道和采场进路均使用凿岩台车钻孔爆破掘进和采矿,钻孔直径46~48 mm。以往掘进和进路式采矿爆破使用卷装乳化炸药,均为人工装药,装药环节的手工化与谦比希铜矿正在推行的信息化机械化作业很不协调。而且随着开采深度的增加,地应力活动加剧,出现越来越多的破碎炮孔,手工炮棍装卷装炸药困难,装药效率很低。而且在赞比亚当地卷装乳化炸药价格昂贵,而散装粒状铵油炸药价格低廉。为降低炸药成本,提高装药效率,改善掘进爆破效果,在巷道掘进和进路式采矿爆破中试验使用粒状铵油炸药,部分替代卷装乳化炸药,很有必要。在不涌水巷道掘进的掏槽孔和辅助孔装药中试用价格低廉的粒状铵油炸药,使用当地易于购买的便携式散状炸药风动装药器装药代替人工炮棍装填卷装乳化炸药,由于使用散状粒状铵油炸药代替卷装乳化炸药,炮孔装药由原来装填药卷时的不耦合装药变为耦合装药,炸药爆炸能量对孔壁和岩石的作用发生了变化,爆破孔网参数也需进行调整优化。本文对谦比希铜矿掘进断面的布孔和装药参数进行了探讨研究,确定了优化的爆破方案,经现场生产试验进行了验证。

1 矿区岩层情况

谦比希铜矿成矿作用为沉积变质作用,矿体为矿化板岩(f=8),上盘为粗砾岩(f=8~10),下盘岩层依次为矿体下盘砾岩(f=8~10)、泥质石英岩(f=10~12)、长石石英岩(f=10~12)和基底花岗岩(f=12~14)[3]。主要脉外开拓、采准巷道布置在基底花岗岩、长石石英岩、泥质石英岩和下盘砾岩中,进路式分层充填法采场进路在矿体中掘进。采场开采前已将布置采切工程的矿体和围岩中的水疏干,即大部分采切巷道的围岩及矿体已不含水,具备在巷道掘进爆破中使用不防水的散状粒状铵油炸药的条件。

2 布孔装药参数优化

2.1 炮孔装药临界直径

铵油炸药一般用于露天或地下大直径深孔爆破,炮孔直径为76~165 mm或更大。而地下掘进爆破炮孔直径显著减小,气动凿岩机钻凿的炮孔直径一般为35~40 mm,谦比希铜矿巷道掘进和进路式采矿使用凿岩台车,采用Φ45 mm钻头钻孔,炮孔直径为46~48 mm。

炸药爆炸的临界直径理论表明,不同种类炸药药柱在不同的约束条件下达到稳定爆轰的临界直径不同。理论分析和铵油炸药在接近临界直径条件下的爆轰性能和影响因素试验研究[4]表明:PVC管约束的铵油炸药临界直径为45 mm,钢管约束的铵油炸药临界直径为25 mm;随着约束条件的增强其临界直径减小。岩巷掘进炮孔的约束条件为岩石,约束强度介于钢管与PVC管之间,可初步认为岩石炮孔的临界直径为25~45 mm。

上述理论研究和试验结果表明,巷道掘进中使用凿岩台车钻凿的炮孔直径大于45 mm,孔内耦合装药的粒状铵油炸药药柱直径大于临界直径,孔内铵油炸药起爆后能够实现稳定的理想爆轰。

2.2 掏槽爆破参数

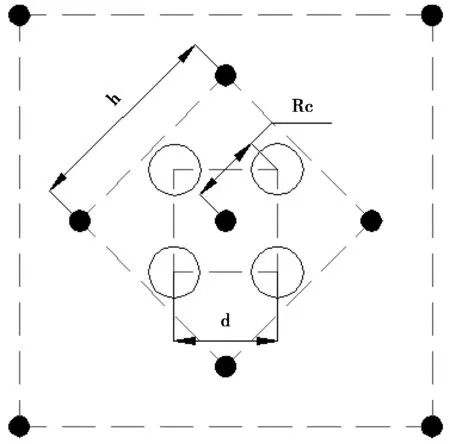

在巷道掘进爆破中,掏槽方式和掏槽布孔参数的合理选择非常关键,直接影响爆破进尺。合理的掏槽孔爆破参数可以有效提高掏槽爆破效率,如果掏槽孔间距过大,爆破产生的能量无法将岩石破碎并有效抛出;如果掏槽孔间距过小,掏槽爆破容易产生挤死现象。谦比希铜矿台车掘进采用4个空孔的五星直孔掏槽方式[5],如图1所示,装药炮孔直径46 mm,空孔直径102 mm。

图1 掏槽孔布置方式Fig.1 Parameters and layout of cutting holes

参考类似爆破条件的分析计算[6],综合考虑谦比希铜矿岩石物理力学特性等因素,根据多次现场掏槽试验和谦比希铜矿井下台车掘进爆破生产实践,首爆掏槽孔到空孔的距离控制在Rc=140~180 mm,空孔的距离d=200~250 mm,掏槽孔的距离h=400~500 mm。

2.3 周边孔间距和光爆层厚度

周边孔的距离是影响巷道轮廓成型的重要因素。以应力波干扰理论为依据,合理的周边孔间距以两孔在连线上叠加的切向应力大于岩石的抗拉强度为基础进行计算[7]。

光爆效果的好坏,除受周边孔间距和周边孔装药结构的影响外,也受光爆层厚度(最小抵抗线W)的影响,由公式m=E/W=0.8~1可计算出光爆层厚度。m为临近系数,表征周边孔间距E与光爆层厚度W的比值,岩石松软、破碎、节理发育时取0.6~0.8,巷道断面小或者岩石特别坚固时取1~1.2。

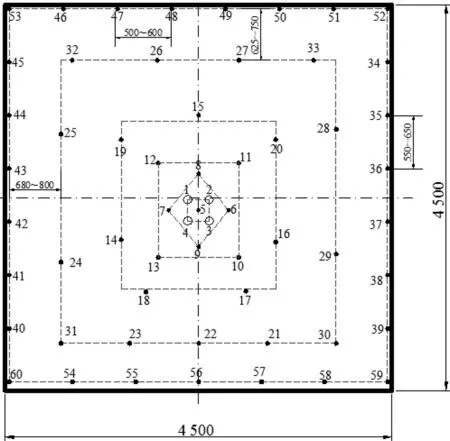

根据上述理论分析,结合谦比希铜矿岩石物理力学特性,为了得到较好的光面爆破效果,巷道顶板孔间距确定为500~600 mm,边墙孔间距控制在550~650 mm。在周边孔间距已定的条件下,由于辅助孔为铵油炸药耦合装药,爆破能量利用率高,临近系数m取小值0.8,顶部光爆层厚度为625~750 mm,边墙光爆层厚度为680~800 mm。

依据上述分析优化,掘进断面周边孔布置和掏槽孔孔数与使用卷装乳化炸药时相同,掏槽孔孔距在装粒状铵油炸药时根据岩性进行微调。由于辅助孔装填粒状铵油炸药,实现了耦合装药,消除了炸药爆轰时的间隙效应,炸药爆炸的能量利用率得到提高,所以光爆层厚度及辅助孔间距都较装填卷装乳化炸药时增大,井下掘进爆破优化试验表明,辅助孔数比装填卷装乳化炸药时减少3~4个。图2为掏槽孔和辅助孔装填粒状铵油炸药时的布孔参数图。

图2 掘进巷道断面炮孔布置图(单位:mm)Fig.2 Parameters and layout of blast holes

2.4 装药

掏槽孔和辅助孔采用粒状铵油炸药装药,炮孔底部装一节Φ32 mm或Φ38 mm乳化药卷连接导爆管雷管作为起爆药,底板孔需加大药量,并且,为防孔内灌入凿岩用水,使用Φ38 mm乳化药卷连续装药。

为保证巷道成型规整,周边孔采用小药量不耦合空气间隔装药方式,每孔装入长3 m的竹片,竹片上用胶带间隔绑Φ25 mm的乳化药卷,药卷用3.7 m导爆索连接,炮孔底部的一节药卷插入雷管进行反向起爆。

掏槽孔和辅助孔装粒状铵油炸药所需高压风的动力源为一台3 m3空压机,装药设备采用赞比亚当地生产的便携式塑胶小型装药器。装药时将铵油炸药倒入装药器,人工持装药管插入炮孔内,接通高压风后,打开阀门,高压风将装药器中的炸药吹入炮孔内,完成一个炮孔的装药。与装填卷装炸药相比,铵油炸药装药时间更短,对于某些矿岩体破碎、容易产生塌孔的工作面,铵油炸药更容易实现孔内连续耦合装药。

2.5 炮孔堵塞

炮孔装药后,为改善爆破效果,使用自制炮泥对炮孔进行堵塞。各炮孔装药系数和填塞长度分别为:掏槽孔装药系数90%~95%,孔口炮泥堵塞0.1~0.2 m;辅助孔装药系数70%~85%,孔口炮泥堵塞0.3~0.35 m;周边孔装药系数45%~60%,孔口炮泥堵塞0.3 m;底孔装药系数90%,孔口炮泥堵塞0.3~0.4 m。

3 井下试验和推广应用

3.1 井下掘进验证试验

按照优化后的爆破参数和装药结构,在谦比希铜矿西矿体400 m水平采区400~500 m水平1#盘区斜坡道掘进工程中进行了试验,巷道设计断面4.5 m×4.5 m,共实施了9次掘进爆破试验,总进尺30.6 m,最高进尺3.8 m,最低进尺3.1 m,平均进尺3.4 m。与同一地段前期使用卷装乳化炸药掘进统计相比较,单循环进尺增加了0.3~0.5 m,每循环装药环节节省装药时间15%。

3.2 效益分析

选取井下试验的谦比希铜矿西矿体400 m水平采区4.5 m×4.5 m(宽×高)巷道掘进断面进行经济效益分析。巷道断面的装药方式分为原卷状乳化炸药装药和散状粒状铵油炸药装药两种,两者的顶板孔、边墙孔和底板孔装药方式相同;掏槽孔和辅助孔装药方式不同,由于散状药装药方式可实现炮孔耦合装药并消除炸药爆炸的间隙效应,炸药爆炸能量更多地用于有效破碎岩石,经优化后的散状药装药断面辅助孔比卷装乳化炸药装药方式减少3个。对两种不同装药方式爆破的炸药成本进行对比。

传统的卷药装药巷道断面掏槽孔采用Φ38 mm×0.67 kg药卷,辅助孔采用直径Φ32 mm×0.52 kg药卷,卷装乳化炸药总装药量157.2 kg;散状药装药巷道断面掏槽孔和辅助孔使用一节Φ32 mm为起爆药卷,孔内装入散状药,每孔装药量3.2 kg,使用粒状铵油炸药的掘进面每循环装入卷装药62.26 kg,粒状铵油炸药96 kg。卷装乳化炸药单价为1.7 MYM/kg,散状粒状铵油炸药单价为0.82 MYM/kg。计算可得,使用卷装乳化炸药装药,每循环炸药成本为267.24 MYM;掏槽孔和辅助孔使用粒状铵油炸药的掘进作业面,每循环炸药成本为184.56 MYM。使用卷装乳化炸药的掘进面每循环平均进尺3.1 m,掏槽孔和辅助孔使用粒状铵油炸药的掘进面平均进尺为3.4 m。则使用卷装乳化炸药掘进爆破破岩炸药成本为4.26 MYM/m3,掏槽孔和辅助孔使用粒状铵油炸药的掘进作业面爆破破岩炸药成本为2.68 MYM/m3,使用粒状铵油炸药掘进面比传统使用卷装乳化炸药的掘进面掘进爆破节省装药成本1.58 MYM/m3。

另外,掏槽孔和辅助孔使用粒状铵油炸药装药掘进断面减少炮孔数量,使用机械化装药节省装药时间,不仅进一步节省了钻孔成本和装药人工成本,还提高了钻孔装药效率。

3.3 推广应用

在进行井下试验取得良好技术经济指标的基础上,依据优化后的钻孔爆破方案,补充制定了相应的掘进钻孔爆破技术规范,在谦比希铜矿全矿开拓、采切巷道掘进和进路式采矿爆破中推广应用。到目前为止,主矿体采区使用率为15%(因涌水量大使用受限),西矿体推广应用率为33.5%,东南矿采区开拓采切工程使用率为62%。粒状铵油炸药在谦比希铜矿各矿区巷道掘进和进路式采矿法爆破中的推广使用,减少了钻孔装药时间,提高了炮效,降低了爆破成本,增大了循环进尺,改善了巷道掘进光爆效果,缩短了巷道工程施工工期,增大了进路式采矿法采场出矿能力,取得了显著的经济效益。

4 结论

1)现场试验和井下生产实践表明,在不涌水的巷道掘进爆破中,掏槽孔和辅助孔装药采用铵油炸药代替卷装乳化炸药,在凿岩台车钻孔46 mm及以上直径的炮孔装药能够实现铵油炸药的理想爆轰。

2)根据围岩条件进行理论计算,优化了布孔参数;对炮孔装药结构进行优化,提出了合理的炮孔堵塞措施;采用便捷式装药器对散状药炮孔进行机械化装药,提高了装药效率,降低了炸药成本。

3)按优化的爆破方案进行了井下试验,并推广应用到巷道掘进和进路式采矿爆破生产中,改善了巷道断面轮廓和成型质量,提高了爆破进尺,大幅度降低了爆破成本,取得了显著的经济效益。