黄山铜镍矿30#矿体开采过程中地压监测系统的建立与应用

黄发凯,蔡永顺,张 洋,宫元章,王 平

(1.新疆亚克斯资源开发股份有限公司,新疆 哈密 839000; 2.北京矿冶科技集团有限公司,北京 100160; 3.金属矿山智能开采技术北京市重点实验室,北京 102628)

黄山铜镍矿30#矿体主要采用无底柱分段崩落法开采,通过对黄山铜镍矿30#矿体的赋存及开采情况的分析,存在以下安全隐患:1)上覆空区顶板大规模冒通地表;2)上覆30#、32#矿体开采形成的采空区贯通,造成岩体失稳;3)井下巷道的应力集中导致局部构造失稳。因此,需要建立一套高精度、安全、有效的地压监测系统来尽可能防止上述安全隐患发生。

1 监测方案设计与优化

目前常用的采空区崩落顶板和底部结构稳定性监测技术主要有空孔[1-4]、TDR[5-8]、应力位移[9-10]、声发射[11-13]、微震[13-17]等,通过对上述监测技术的综合对比分析可知,空孔、TDR、应力位移属于单点监测,安装维护比较简单,监测数据直观。但是该技术只能反映局部点的变化情况,无法反映整体状态。声发射与微震监测技术原理相同,只是监测的频率不同。微震监测的范围要比声发射大,可实现非接触、大尺度监测,可微观揭示采空区顶板岩体节理裂隙发育规律,系统扩展和移动方便灵活,综合性价比较高。综上所述,本方案拟采用微震监测技术对黄山铜镍矿30#矿体开采过程中地压活动进行监测。

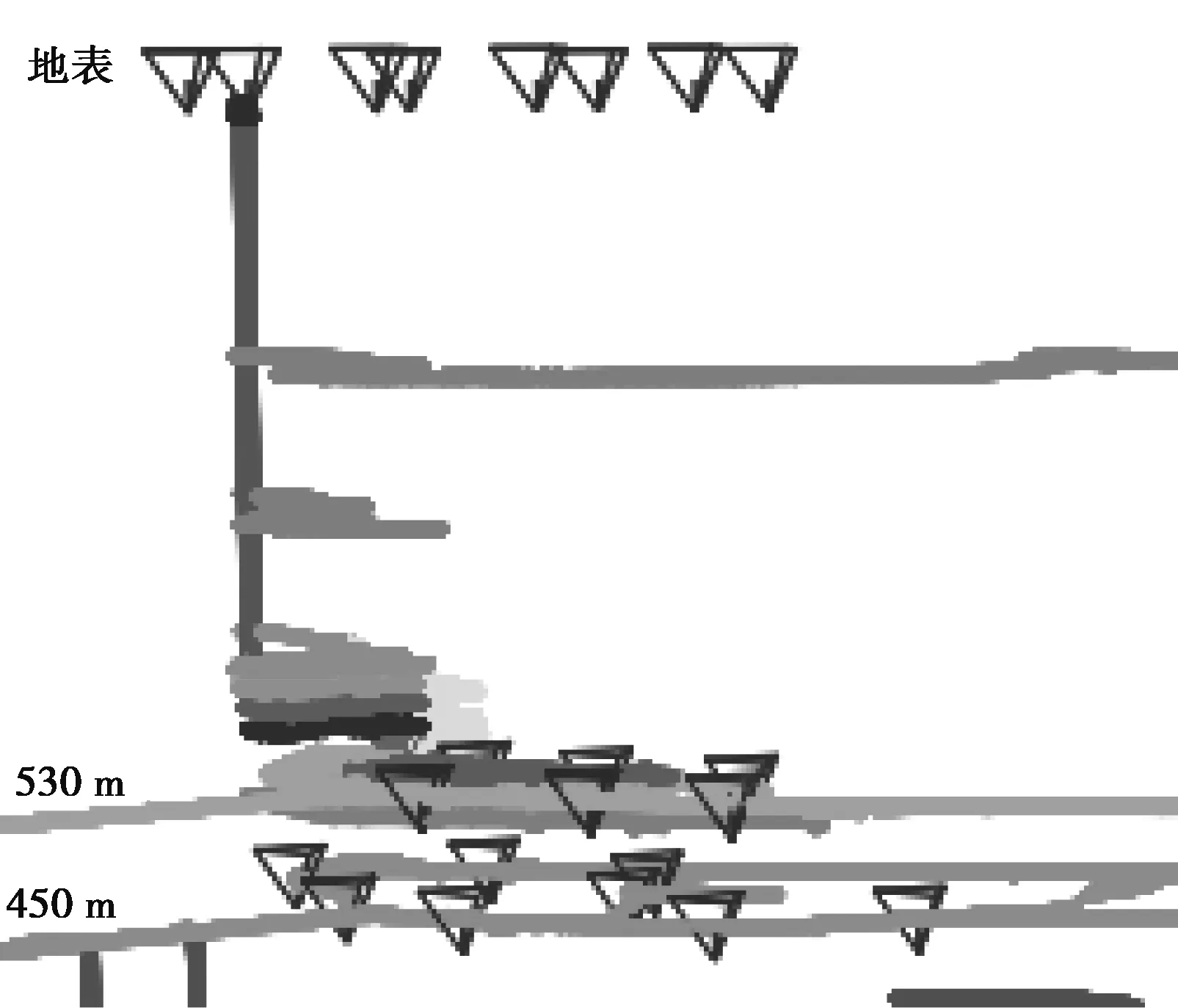

通过在地表、530 m中段、450 m中段分别布设多个微震传感器,将监测区域包络在台网内,并通过多次台网分析获得最优的监测方案,具体布点如图1所示。

图1 微震传感器布置图Fig.1 Layout of microseismic sensors

如图2所示,优化后微震监测系统在监测范围内的定位误差为9 m左右,灵敏度可达-2.4矩震级,满足矿山安全监测的需求。

2 波速校正

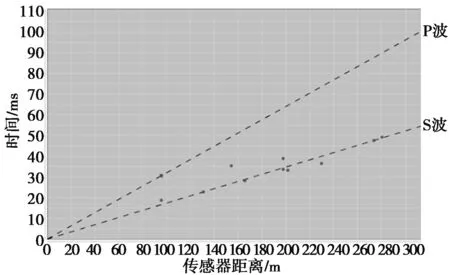

微震监测系统建立以后,需要通过标定爆破进行波速校正。通过模拟岩石破裂情况,利用微震监测系统,得出符合现场地质情况的P波和S波波速,以使监测系统更为精确定位微震事件和爆破事件。标定爆破发生在2018年3月23日,具体时间、位置见表1。微震监测系统定位到的爆破事件信息见表2。

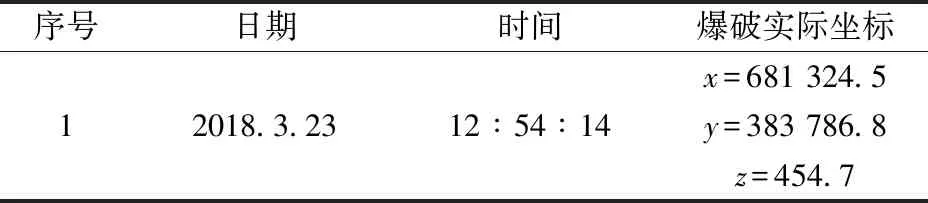

如图3所示,采用Trace软件波速反演校正功能,通过实测坐标和监测定位结果对比分析计算,得到校正后的波速为:P波波速5 300 m/s,S波波速3 100 m/s。

(a)定位误差分析 (b)灵敏度分析图2 微震监测系统定位误差及灵敏度分析Fig.2 Location error and sensitivity analysis of microseismic monitoring system

序号日期时间爆破参数爆破中心坐标12018.3.2312∶54∶14孔径:50 mmx=681 309.79孔深:2 my=383 776.88爆破药量:10 kgz=480

表2 监测到的爆破信息

3 基于微震监测的地压活动规律分析

通过微震事件时空演化规律,对30#矿体采空区边界进行圈定,并揭示采空区顶板岩体节理裂隙发育规律,同时对地表980~250 m中段潜在的危险源进行监测、分析与预警,基于真实数据指导矿山安全生产。

图3 波速校正Fig.3 Wave velocity correction

3.1 分析模型的建立

针对黄山铜镍矿目前的开采现状及微震事件空间分布情况,划分为3个重点监测区域:1)地表沉降区(地表980~500 m),主要监测分析地表沉降、530 m中段上覆采空区顶板崩落规律;2)采矿作业影响区(530~470 m),主要监测分析503 m分层采矿作业对岩体稳定性的影响;3)开拓作业区(470~250 m),主要监测分析470 m以下开拓作业对岩体稳定性的影响。根据各个重点监测区域的范围建立了长宽高分别为600 m×400 m×450 m、600 m×400 m×60 m、600 m×400 m×220 m的块体模型作为分析区域,如图4所示。

3.2 530 m上覆采空区顶板崩落规律分析

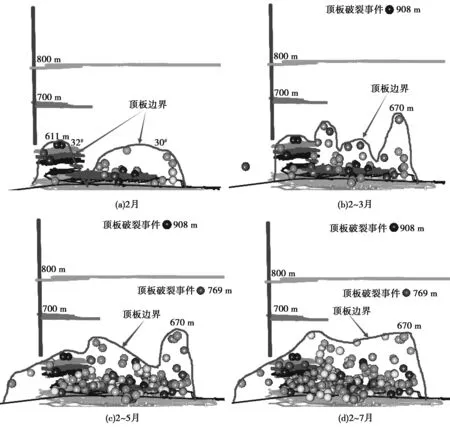

2018年2月至7月地表980~530 m之间累积微震事件空间分布如图5所示。从图5中可以看出,2月份30#矿体与32#矿体上覆采空区尚未连通,顶板分别向上崩落,32#矿体的顶板崩落较高。从3月份开始,30#矿体与32#矿体之间的间柱逐渐开始破裂崩落,两个采空区逐渐连通,顶板进一步向上崩落。30#矿体的530 m中段东部的顶板崩落较高,标高在670 m水平。另外,3月份出现了一个最高的顶板破裂事件,标高在908 m,距离地表72 m,这与地表30#矿体上部出现了裂缝相一致(见图6),表明顶板逐渐向上破裂并接近地表。4、5月份30#矿体的顶板整体大范围开始崩落,且5月份又出现了一个较高的顶板破裂事件,标高在769 m,距离地表211 m,这与地表30#矿体上部出现了裂缝且裂缝有进一步发展相一致。6、7月份30#矿体的顶板崩落范围逐渐扩大,最高顶板崩落标高在670 m水平。

图4 分析模型的建立Fig.4 Establishment of analysis model

图5 980~530 m之间累积微震事件空间分布Fig.5 Cumulative microseismic events spatial distribution between 980 m and 530 m

3.3 井下岩体稳定性监测与应用

1)基于微震事件的岩体应力分析

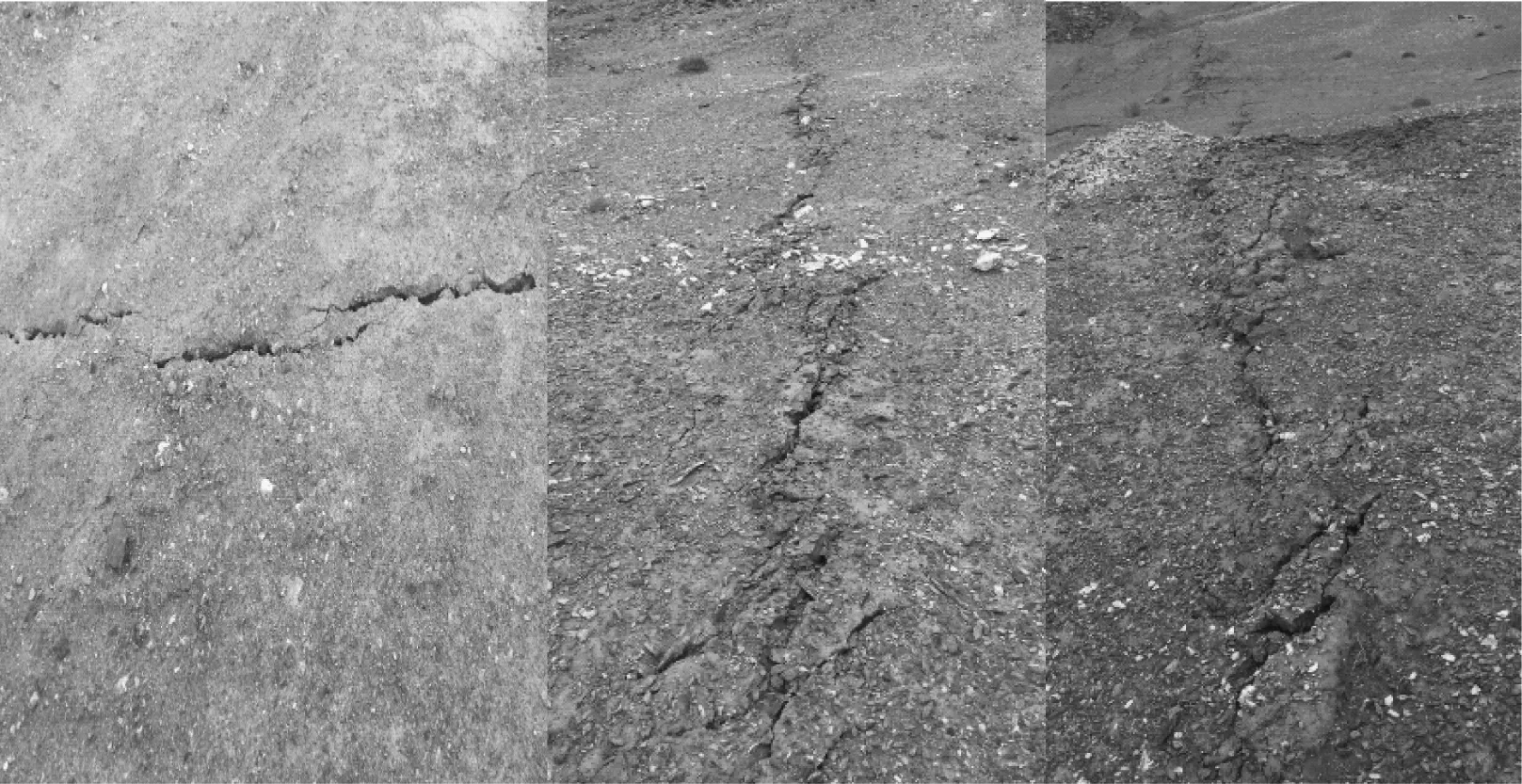

在微震分析中采用能量指数来表征应力,图7为微震能量指数(应力)分布情况,从图中可以看出,2018年2~4月份,530 m中段采场东部及西北部应力相对比较集中。由于西北部临近32#矿体且已经崩落,人员无法进入观察内部情况。通过现场观察东部巷道内岩体破裂情况可知,530 m中段东部巷道内岩体出现了比较严重的开裂破坏(见图8),

与监测结果非常一致。

图6 地表30#矿体上部裂缝发展情况Fig.6 Surface fracture development above 30# orebody

(a)2月 (b)3月 (c)4月 图例图7 微震能量指数云图Fig.7 Microseismic energy index nephogram

图8 530 m中段东部巷道岩体开裂破坏Fig.8 Rock mass fracture failure of eastern roadway in 530 m level

为保障生产和人员安全,对530 m中段东部巷道已经采取了封堵措施(见图9),建立了阻波墙,封堵冲击波,隔离人员作业区域,达到堵压的目的。另外,一旦出现大规模塌落形成的冲击波,可利用530 m中段未封堵的老巷道(530~600 m以上的斜坡道、废弃的矿石溜井、回风天井)作为通道引向600 m以上32#矿区废弃的老采区以及32#矿区主、副井、风井,最后通达地表,达到泄压的目的。

2)基于微震事件的岩体变形分析

图10为2018年7月8日至7月21日之间的微震变形云图分布情况,从图中可以看出有2处变形较大区域,主要是503 m、490 m分层采矿作业诱发的。其中,1#区域位于落矿初期形成的拱角处,易发生应力集中和较大变形,2#区域是回收上部桃型矿柱所致。另外,由于2#区域比较破碎,现场观测到490 m分层中部巷道出现片帮现象(见图11),与监测结果比较一致。目前正在积极采取加强支护措施,保障巷道的稳定性。

图9 530 m中段东部巷道进行封堵Fig.9 Plugging eastern roadway on 530 m level

图10 微震变形云图Fig.10 Microseismic deformation nephogram

图11 490 m分层巷道片帮Fig.11 Roadway spalling on 490 m level

4 结论

通过对微震监测数据的处理与分析,结合现场实际生产情况,得到以下结论:

1)通过对采空区顶板崩落规律分析可知,30#与32#矿体的上覆采空区已经连通,且地表裂缝逐渐开裂,30#矿体上覆顶板已经开始大范围崩落,530 m中段东部的顶板崩落较高,标高在670 m水平左右。

2)基于微震事件的围岩应力分析可知,530 m中段采场东部及西北部应力相对比较集中,与现场观察到530 m中段东部巷道内岩体出现了比较严重的开裂破坏相一致。为保障生产和人员安全,已经对530 m中段东部巷道采取了封堵、疏散冲击波的相关措施。

3)基于微震事件的围岩变形分析可知,1#区域位于落矿初期形成的拱角处,易发生应力集中和较大变形,2#区域是回收上部桃型矿柱所致。另外,由于2#区域比较破碎,现场观测到490 m分层中部巷道出现较大破坏变形,与监测结果比较一致。目前正在积极采取加强支护措施,保障巷道的稳定性。

通过微震监测与分析可知,微震监测系统对采空区顶板崩落规律及井下岩体稳定性起到了监测与预警作用,并根据微震监测分析结果采取了封堵、支护等防护措施,保障了矿山的生产安全。