服装模板缝制工艺与设备的发展状况

赵晓露,孔繁学,刘德亮,苏军强

(1.江南大学 纺织服装学院,江苏 无锡 214122; 2.江苏晶阳加工有限公司,江苏 常州 213351)

柔性材料在加工过程中易发生形变,其位置和形态也难以把握,轻微的操作误差会对加工质量造成很大的影响。纺织面料是典型的柔性材料,其在低负荷下的拉伸性能、弯曲性能、剪切性能、压缩性能等呈现出柔软、易变形的特征[1]。由于纺织面料的形变是由弯曲刚度、拉伸模量、切变模量等多个参数共同决定[2],因此对其变形预测以及形状控制的难度很大。将柔性材料夹在刚性板材中,使其具有固定的形态和位置,就能实现柔性材料的机械化加工。服装模板是充当固定服装裁片的刚性板材,一种能辅助服装缝制加工,在缝制过程中起到稳定裁片位置、固定缝制线迹、简化缝制工序和操作技术要求的专业工艺模具[3]。

近几年,模板技术以及相关的模板设计与应用、设备开发等理论和实践成果日益丰富。在模板技术原理方面,文献[4-5]探讨了模板的设计原则、开发流程、模板的作用。模板的设计应秉承降低工艺难度、提高生产效益的原则,模板的开发流程包括模板的设计、切割、组装、试缝和优化。张志斌等[5]从工业工程的角度切入,探讨了模板技术对于服装IE实行的重要意义,并通过对工序分析、生产线优化、标准化作业等环节的研究,提出服装工艺模板设计及运行过程智能化的构想。模板的设计开发层面,刘锋等[6]总结模板工艺中相对复杂的3类模板——止口工艺模板、内部叠加工艺模板和内部拼接工艺模板,并且制定出相应的模板开发方案。文献[7-9]则探究了圆形双层袖级、双嵌线袋、袋盖、贴袋等零部件工艺模板的开发技术。缝制袖级时会出现两端圆角不对称、圆角外翘、底袖级外露、左右袖级不对称等质量问题,而通过设计的模板车缝槽来确定袖级的形状,可以实现圆形袖级外观的一致性,减少了工艺操作环节;将模板技术运用到双嵌线口袋缝制时,不仅减少了缝制工艺中的熨烫步骤,而且减少了划线对齐的时间,因此缝制效率提高1倍多;传统袋盖制作的步骤是先画好口袋的位置和形状,再由缝制工人沿着画位线迹进行车缝。车缝时则容易出现左右袋盖高低不等、大小不一、形状不同等现象,利用免烫一次成型模板既可避免上述现象的发生,且只需摆放裁片,车缝2道工序,相比传统缝制方法节约40多秒的时间。张志斌[10]进行夹克口袋模板的优化实验,结果表明将传统的缝制工艺进行优化后再将工艺模板化,能减少工序,简化工艺。朱聪聪等[11]从模板机的分类出发,探讨应用在简易模板机、半自动模板机以及全自动模板机上各工艺模板开发要点。杨璨等[12]提出利用模板完成文胸捆碗工艺的设想,着重阐述捆碗工艺的模板设计要点,而对于具体的立体模板的制作缺乏详细的说明。模板设备层面,文献[13-14]探究了自动模板缝纫机的机械系统技术,孙玉龙等[13]完成模板缝纫机的布料进给自动化以及自动断线、自动抬压脚等自动化实现,虽取得了一定的成果,却存在缝制转速低、线迹不平滑等问题。张华玲等[14]提出基于机器识别的全自动缝纫技术构想,该构想是基于智能视觉技术的全自动服装模板缝纫技术,通过设计一个可沿X/Y/Z3个方向自由运动的机械本体,完成对面料、PVC、皮革等不同材料的裁剪和制模,运用智能视觉技术软件进行信息采集,自动生成样片完成智能轨迹规划并通过嵌入式平台驱动机械本体的顺序动作,实现服装缝制全自动化。

为了梳理模板缝制技术应用现状及模板缝纫机的发展情况,本文从全自动模板机的分类、模板技术的作用、技术优势和技术瓶颈等方面进行分析研究,得出关于模板缝制设备未来发展方向的几点思考。

1 模板技术运用的意义

汽车、建筑等刚性材料的自动化、全自动化、智能化已经初具规模,并形成了较为成熟的智能化制造模式,“智慧工厂、黑灯工厂”等概念日益成为现实。而通常被人们误解为简单、低端的柔性材料加工行业,其智能化生产之路尚未开启。服装面料类柔性材料的抓取、定位、自动缝制等,仍属于世界级难题,需要服装产业者找到简洁易用的工程技术和解决方案,以应对人力资本急剧上升、从业人员日益减少的窘境。

另一方面,服装模板技术正在成为服装企业提效增绩的重要抓手。服装模板技术是实现由柔变刚的高效技术解决方案,柔性材料刚性化后,即可与缝纫设备配合,实现半自动缝制。服装模板缝制技术具有广阔的应用前景,对于实现缝制生产自动化、减少缝制生产线人力依赖、提升生产系统的效率及效益等,具有显著的促进作用。模板缝制技术在服装、家纺等生产企业得到广泛的应用,生产效率得到大幅提升,但是这种技术应用于服装家纺等领域的完全自动化、智能化生产还有许多技术上的难题需要克服。

2 模板机的分类

20世纪60年代德国发明了服装模板技术,夹具的材质是钢板,由于钢板的实用性差、成本高没有得到推广,后来有机玻璃的利用使得模板技术在世界上得到广泛运用。现在企业广泛使用的是透明PVC板,相似的是模板缝纫机的发展也经历了3个阶段。

2.1 按自动化程度分类

模板机的发展大概经历了3个阶段,分别是简易模板机、半自动模板机、全自动模板机,这3类模板机在我国的不同规模和不同类型的服装企业中同时存在。

2.1.1简易模板机

指在普通的缝纫机上改装压脚、送布齿、针板等零件,以适应服装模板缝制的机器。这种模板机的成本相对较低,原理简单,能减少人为因素产生的残次率,但是需要人为对服装模板进行工序识别,需要人工送料,调整送布方向。一般中小服装企业应用较多。简易模板机通常用来缝制领子、袋盖、袖开衩等幅面小、未进行多工序合并、工艺简单的模板。适用于简易模板机的模板示例见图1。

2.1.2半自动模板机

由于半自动模板机机头比传统缝纫机的机头长,故也被称为长臂车。其在简易模板机的功能基础上还具有模板自动识别功能,线迹均匀稳定(远离夹料点的缝线易走位),特有的上下点号笔可以为下道工序进行缝制前准备。半自动模板机具有可编程性,可事先设定工艺参数,如针距、缝纫走向以及特殊缝制要求,能实现企业多工序标准作业。半自动模板机能缝制高难度花型,也适用于Y向长度较大的花型缝制,但半自动模板机操作范围有一定的局限性,如大型的后片拼缝工艺就难以实现。 长臂模板机车缝模板见图2。

图2 长臂模板机车缝模板

2.1.3全自动模板机

全自动模板机见图3。全自动模板机指由一个可沿X和Y方向运动的机头和其他辅助部分构成,具有自动识别模板、一键式缝制、自动断线、自动润滑等自动控制功能的模板机。这是根据市场上现有的自动模板机下的定义,以后自动模板机的功能外延会更加丰富。羽绒服的绗缝花型模板、双针线迹模板、多工序合并类型的模板缝纫可在全自动模板机上完成。使用全自动模板机缝纫可以实现工厂“一人多机”“一机多模”的生产方式,极大地提高缝制效率,而且,操作者的技术对产品的缝制质量几乎没有影响,既可以解决企业“招工难”的问题,又能提高产品质量的稳定性。

2.2 按缝制单元分类

根据缝制的部位不同,常见的模板应用有装领、装拉链、做袖克夫、绗缝、开袋、做贴袋等十多种。所以自动模板机又被分为绗缝模板机、贴袋模板机、开袋模板机以及多功能自动模板机。

3 模板应用效果

模板主要由扇面和操作辅助元素构成。扇面即模板的主体,通常用PVC材料制作,操作辅助元素指参考点、参考线、防滑条、吃缝量控制条和定量控制条等。参考点及参考线能帮助操作人员迅速确定裁片位置,防滑条则用来固定裁片、防止裁片滑移,吃缝量控制条和定量控制条的作用分别是简便快速确定吃缝量和褶裥量。

本文通过分析A工厂模板改善的案例,对比传统的缝制工艺计算出利用模板进行优化后的工时对比、效益对比和工艺评价,可以看出模板技术的应用明显提高了工厂的效益,降低了缝制难度。

3.1 雪纺长袖衫

雪纺长袖衫款式图见图4。圆领雪纺长袖衫缝制织带花边工序的常规做法是先扫粉画位,然后再用平车单边车缝。由于面料具有柔软、难定形的特性,缝制用时较长,而且容易出现吃势不均匀、左右不对称的现象。另外由于该款服装的织带花边宽4 cm,难以用拉筒辅助缝制。

A工厂使用模板后直接将织带和裁片按照顺序放置在事先设计好的模板中,再在简易模板车上车缝即可。织带花边模板实物图见图5。通常,设计模板时会在相应的扇面上绘制参考点和参考线,工人在摆放雪纺类滑爽、柔软的面料时既快速又准确。

3.2 衬衫袖克夫

图5 织带花边模板实物图

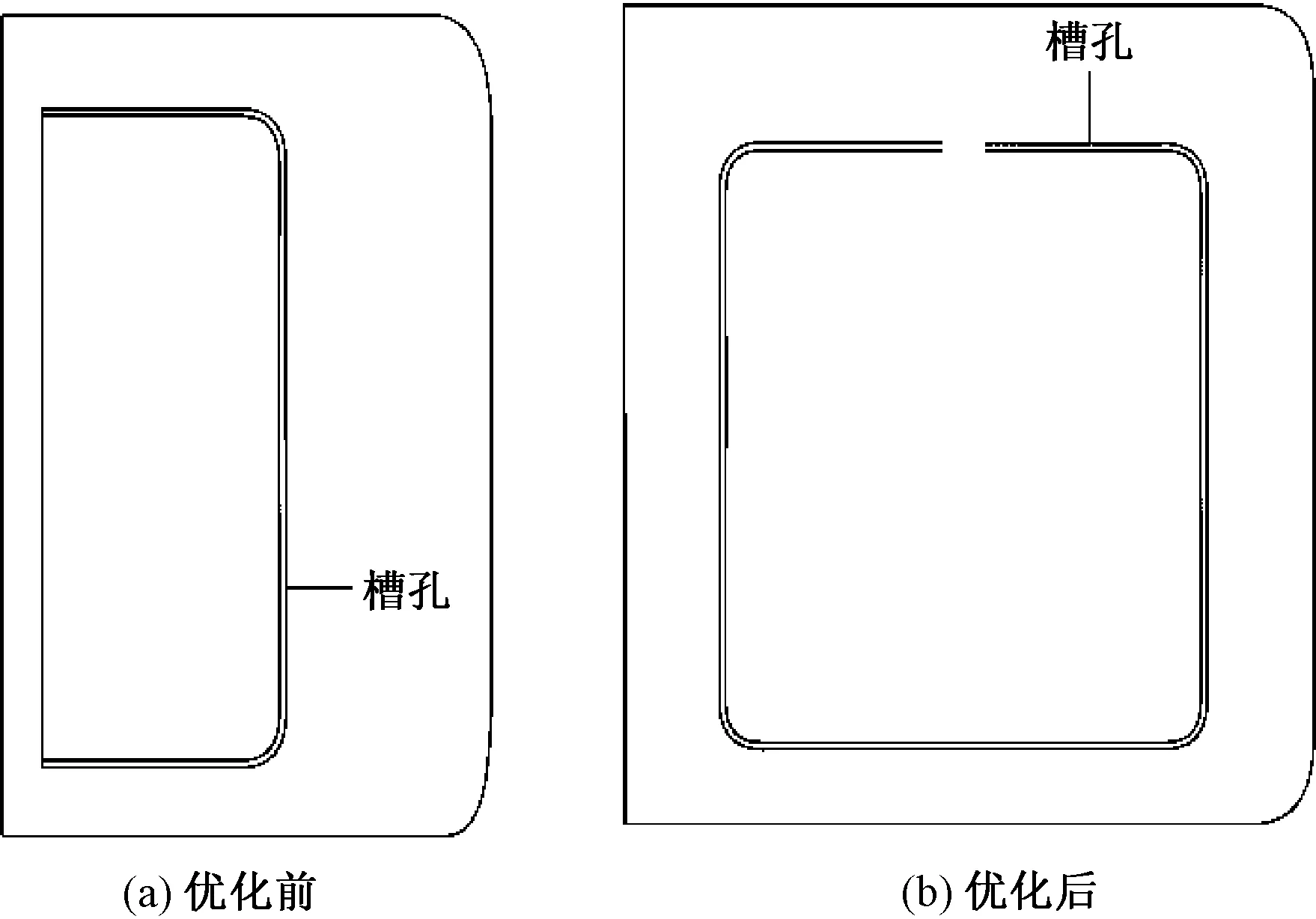

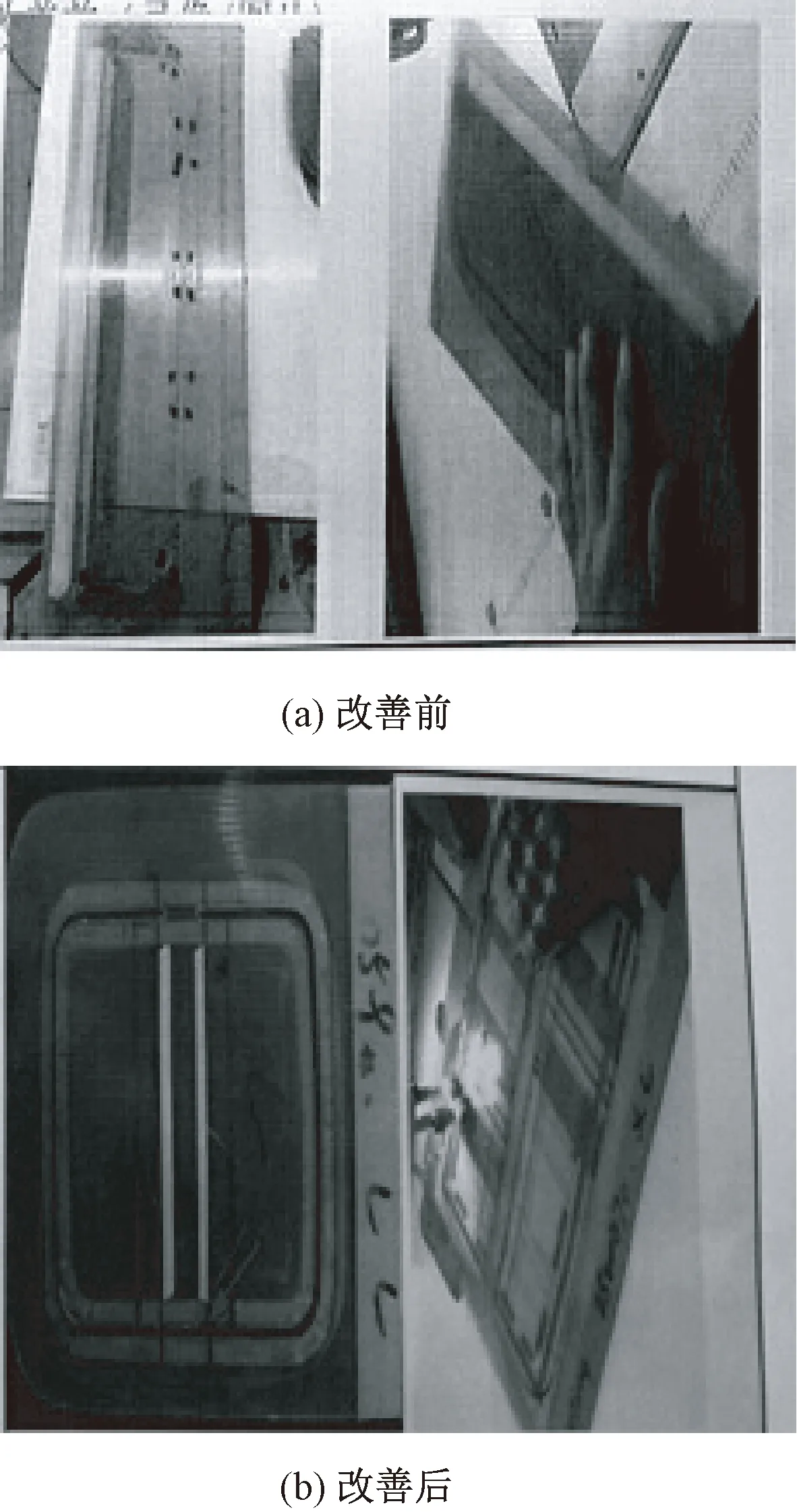

进行工序改善时不仅要注重模板的应用,还要注重模板的优化。袖克夫的模板示意图见图6,模板实物图见图7。A工厂在利用模板缝制衬衫袖克夫时,最初设计的模板一次只能缝制一侧。将模板一边打通后,可以同时缝制2只裁片,优化后,打开模板的动作减少了1次,移动压脚和对准的动作减少2次。通过这个案例发现根据工人的动作习惯设计模板既简化了生产工艺,也提高了生产效率。

图6 袖克夫模板示意图

图7 袖克夫模板实物图

3.3 工时分析

模板改善前后用时对比见表1。可以看出,模板的设计与开发需要熟练掌握服装生产工艺的操作流程和工艺特征,再简化或优化生产工艺,以期符合模板开发的高效性、精确性、方便性及经济性原则。

表1 模板改善前后用时对比

4 自动模板机存在问题和发展趋势

4.1 存在问题

自动模板机的应用范围广泛,服装、家纺、汽车坐垫等生产厂家将模板机引入企业后克服了原企业存在的生产效率低、缝制质量不稳定、人力成本高等问题,但模板机技术还处于不断完善的过程。

4.1.1转速及稳定性问题

目前,自动模板机最高转速大约为2 300 r/min,平缝机的最高转速可达8 000 r/min,由于模板机的多轴联动结构,相比其他机型它的送布单元具有更大的惯性,高速启停对电动机和电控技术的要求挑战很大,如果该项技术无法突破,那么在启停时对电动机的损坏将十分巨大。其次,自动模板机的机关尺寸较长,高速运转下振动恶化则会影响缝制稳定性,这2个方面是目前限制自动模板机转速提高的主要原因。同时,由于自动模板机高速送布负载加大和振动恶化增强,也无法为需要生产更大幅面积产品的企业提供服务。

4.1.2人性化设计问题

相比传统的缝制设备,自动模板机的机体尺寸较大,工人在穿线、控制及机器调试时都不便利,所以从人性化的角度出发,对自动模板机符合人体工学的设计需求也十分迫切。虽然目前市场上已经有一些生产商对模板机的设计考虑到使用的舒适性,如杰克缝纫机股份有限公司的JK-T 10080型号的自动模板机,在台板前方设有一个可旋转的小台板,翻下小台板后给操作者留下富余的操作空间。但是,符合人体工学的自动模板机设计体系还未形成。

4.2 发展趋势

4.2.1机器人式的全自动模板缝纫机

随着数控微电脑技术和智能机械人技术的不断发展,可以将服装工艺的运行规律和模式预先编排成控制程序,然后以人工智能技术制定的原则进行全自动化生产,达到采用微电脑全自动机器人来完成“无人化”的自动缝制工作。但是利用机器人式的全自动模板缝纫机来达到全自动化的生产,还需解决抓取衣片和精准输送的问题。

4.2.2全自动模板机的智能物联

目前,正装西服和休闲西服大多数工序的缝制均可由自动缝制模板机来完成。因此,可以在这种自动化的基础上实现部分智能自动化制造。而实现加工设备的智能化一般分为3个步骤[15]:第1步实现加工设备的数字化,第2步实现加工设备与设备之间物联网的连接,第3步实现加工设备的智能化。模板机未来的趋势之一即是完成第2步——机器互联,机器互联将构成一片巨大的智能生产控制网络,在传输缝制花样、各种参数时更加快捷,这也是形成智能化生产线的重要前提。

4.2.3集成智能设计与缝制一体化

未来模板机将是集“裁剪—制模—缝纫为一体”的快速模板缝制机器[16]。实现三维款式设计系统、计算机辅助设计系统、计算机辅助制造系统、计算机辅助工艺设计系统、生产信息化管理系统、智能吊挂柔性服装生产系统的有效集成,依靠服装款式、版型、工艺、设备等各类数据信息库,利于实现CAD设计数据自动导入、工艺单自动生成、工序工时自动计算、智能吊挂系统数据自动导入输出等功能,实现智能设计、智能制造、智能设备管理、智能流程动态调整等一体化、智能化生产模式。

5 结束语

本文论述了模板技术和模板缝纫设备发展现状及技术瓶颈。通过对A工厂织带花边缝制和衬衫袖克夫缝制案例进行分析,相比传统缝制工艺,得出其缝制效率分别提高了51.2%和27.7%。尽管如此,当下全自动模板机仍然存在转速低,工作台面设计不够人性化等问题。从目前服装企业对于服装生产自动化、智能化的迫切需求及模板技术对于实现服装加工自动化的重要意义出发,提出未来的模板机将逐步实现机械人运作、智能物联、智能设计与缝制一体化。