集成排气歧管缸盖的设计与优化

李加旺,田身军,李德银,齐少虎,昂亮,贾志超

(奇瑞汽车股份有限公司 动力总成技术中心,安徽 芜湖 241006)

0 引言

现代涡轮增压发动机的升功率逐渐增大,排气温度高达950 ℃,传统的发动机设计中缸盖与排气歧管是分开设计的,排气岐管开发投入较大,不仅需要采用高镍铸铁等贵重金属材料,制造成本较高,铸造工艺受制于排气道流场以及热应力的要求,废品率也较高,从而造成整机成本高,空间尺寸大,产品开发周期长等实际困难。集成排气歧管(integrated exhaust manifold,IEM)缸盖最初由日本本田公司应用在自然吸气发动机上,当时的技术背景主要是出于轻量化考虑,随着排放和油耗法规要求的逐渐提高,以及客户对车辆暖风功能的需求,对IEM缸盖集成技术提出了更高的功能要求。

IEM缸盖集成技术是近几年车用发动机轻量化和制造技术的重要发展方向和趋势,也是汽车节能与减排的重要技术应用平台。国外主机厂如福特1.0 L和1.5 L ECOBOOST发动机,大众EA211、EA888发动机,雪铁龙1.2 L TGDI发动机等都采用IEM缸盖集成技术。由于缺乏IEM缸盖设计与开发经验,国内厂家只能通过消化吸收国外先进技术,走自主开发之路,属于国外开发成熟,国内引进沿用。本文中通过对IEM缸盖的关键技术进行研究、优化设计与试验改进,在积累大量开发经验和数据的基础上,建立IEM缸盖设计开发的关键指标。

1 缸盖排气道的结构选型

1.1 4缸发动机IEM缸盖结构型式

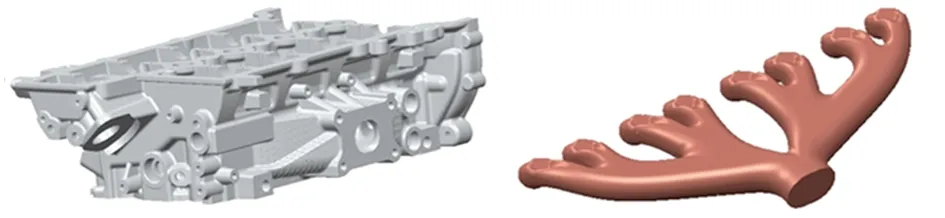

对4缸发动机来说,集成排气歧管缸盖有两种结构型式:4个排气道汇聚为1个排气口,双层水套包裹排气道设计,称为4-1型排气歧管,如图1所示。1缸与4缸排气道汇聚为一个排气口,2缸与3缸排气道汇聚为一个排气口,构成双排气口结构,3层水套分别包裹双层排气道设计,称之为4-2型排气歧管,如图2所示。

a)IEM缸盖 b)4-1型排气岐管图1 IEM缸盖和4-1型排气岐管

a)IEM缸盖 b)4-2型排气岐管图2 IEM缸盖和4-2型排气岐管

1.2 两种IEM缸盖型式的对比

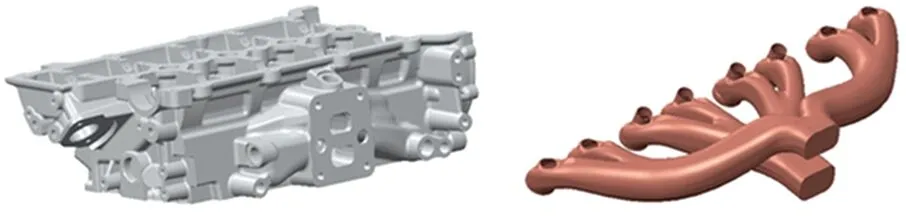

同4-1型排气歧管缸盖相比,集成4-2型排气歧管缸盖需要更大的内部空间,设计更复杂,铸造难度大,缸盖铸造废品率较高,同时4-2型排气歧管需要与双涡管增压器匹配,导致增压器成本和整机成本较高,但集成4-2型排气歧管缸盖对提升增压器的低速响应优势比较明显。由于4缸增压机点火顺序为1-3-4-2,因此4-1型排气岐管存在1缸与3缸,以及2缸与3缸排气干涉效应,造成排气能量损失;而4-2型排气岐管的1缸与4缸汇合,2缸与3缸汇合,避免了排气干涉效应[1],因此排气出口的瞬态峰值压力高,可向涡轮机提供更高的压力脉冲,在低速工况下,增压机瞬态响应性好。低速工况排气岐管峰值压力变化如图3所示。

图3 低速工况排气岐管峰值压力变化

1.3 两种IEM缸盖的应用场合

综合考虑缸盖布置空间、制造工艺、整机性能与成本等因素,通常1.6 L以下排量的4缸发动机采用集成4-1型排气歧管缸盖设计;而排量2.0 L以上发动机则采用集成4-2型排气歧管缸盖设计。

2 缸盖水套及流场优化

2.1 缸盖水套核态沸腾导致失效漏水的现象与原理

图4 缸盖排气法兰面附近水套气蚀

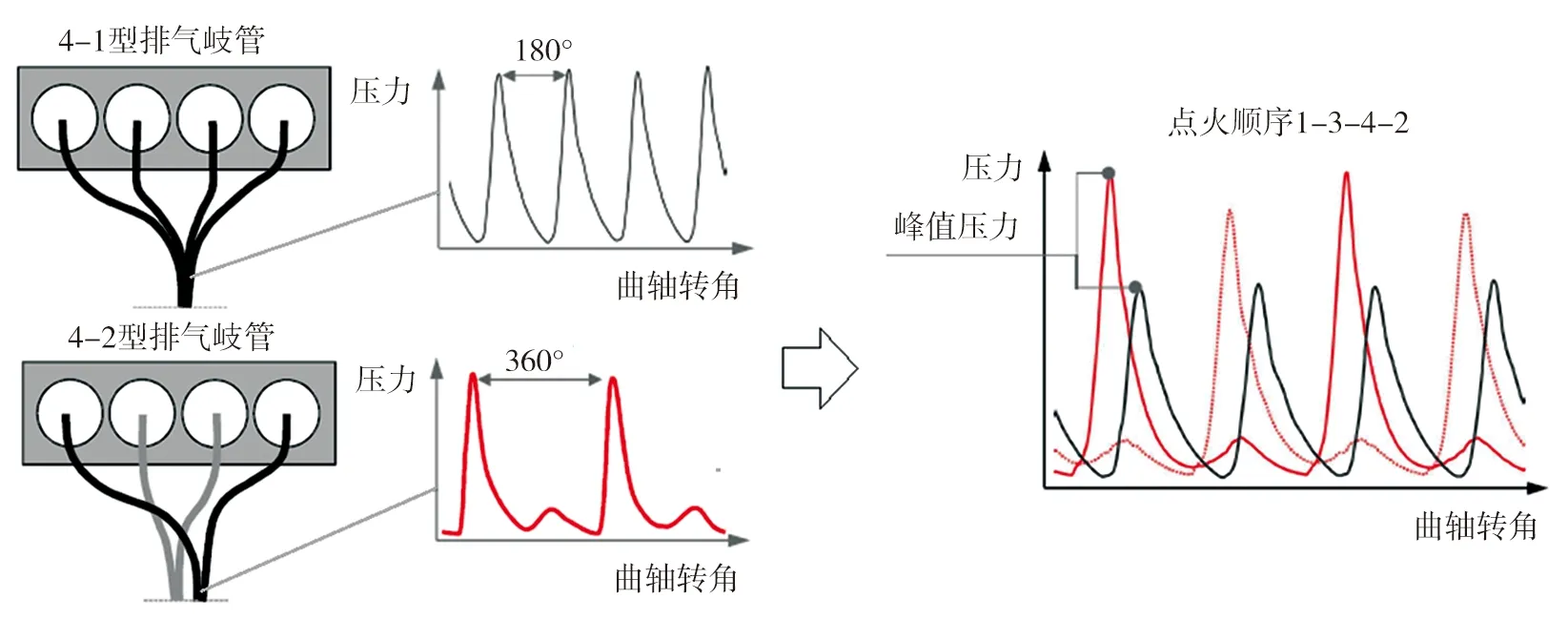

IEM缸盖水套设计比较复杂,特别是直喷增压发动机热负荷高,如果缸盖水套设计和上下水套流场分布不合理,容易发生水套气蚀,出现发动机漏水故障。某款发动机台架试验中,失效模式为缸盖排气法兰面附近出现水套漏水,如图4所示。对比国外高性能发动机的相似案例,原因为缸盖水套壁面过热度过大导致冷却液由对流转变为核态沸腾,沸腾产生的气泡周期性生成和破灭最终使缸盖的铝合金材料表面出现凹坑直至穿透[2],缸盖表面气蚀过程如图5所示。

图5 金属表面气蚀过程示意图

通过与计算流体动力学(computational fluid dynamics,CFD)温度场仿真结果对比,发生气蚀区域与水套壁面温度高的区域一致,壁面温度超过该处冷却液饱和温度70℃以上,对应状态为剧烈的核态沸腾。

2.2 水套结构优化及流量分布分析

为了更加准确地模拟冷却液核态沸腾的状态,对水套结构进行优化,同时调整缸垫水孔孔径,调整上下片水套流量分布[3],如图6所示。

图6 缸盖水套关键部位流量分布优化

2.3 缸盖水套及流场优化

2.3.1 优化措施

图7 缸盖水套壁面换热量与壁面温度曲线

在流-固耦合温度场CFD计算分析中,考虑多相流模型及沸腾强化换热方程:

(1)

式中:ΔTsat为壁面过热度;μ1为动力黏度;λ为汽化潜热;Cp1为比热容;ρ1为密度;Pr1为普朗特数;σ为汽-液表面张力,它们均与冷却液属性相关;Cs为经验参数,与缸盖材料、粗糙度以及冷却液类型相关,需根据试验数据进行确定。根据国外权威试验数据对该参数进行标定,运用该计算模型得到的壁面换热量与实测值基本吻合[4],如图7所示。

2.3.2 优化效果验证

a)优化前 b)优化后图8 缸盖水套壁面温度对比分析

运用多相流及沸腾强化换热的方法,并通过大量耦合温度场分析计算,严重气蚀区域的水套壁面过热度降低30℃以上,解决了气蚀问题。如图8所示(图中单位为℃)。

3 排气道结构及热应力优化

3.1 缸盖排气道裂纹及蠕变、疲劳失效分析

图9 缸盖排气道开裂

在早期开发过程中,某款发动机在额定功率大负荷工况下,IEM缸盖排气道出现了裂纹,解剖缸盖发现裂纹位于排气道汇聚的排气口附近,如图9所示。

由于IEM缸盖的排气侧热负荷高,导致排气侧温度高,必须布置冷却水套进行强制冷却。排气道一侧有高温排气进行加热,一侧有冷却水强制冷却,两侧温差较大;由于排气及冷却水局部流动在不同区域的不均匀性以及结构的复杂性,导致温度分布的不均匀。缸盖排气侧约束和温度分布不均匀引起热膨胀不均匀,刚度过渡区域易产生过大的热应力。应力在高温状态下的蠕变效应,以及在发动机复杂交变工况下产生的塑性变形,是造成IEM缸盖排气道处产生疲劳失效的主要原因。

3.2 排气道低周疲劳模拟分析

为了准确地模拟复杂交变工况对缸盖排气侧热应力的影响,在缸体-缸盖耦合分析中,考虑蠕变对低周疲劳的影响,计算公式为:

(2)

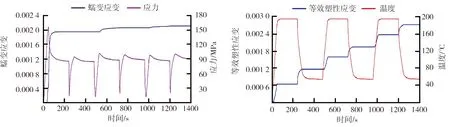

a)蠕变应变-应力 b)等效塑性应变-温度图10 缸盖低周疲劳模拟分析

3.3 缸盖排气道水套及流场热应力优化及对比分析

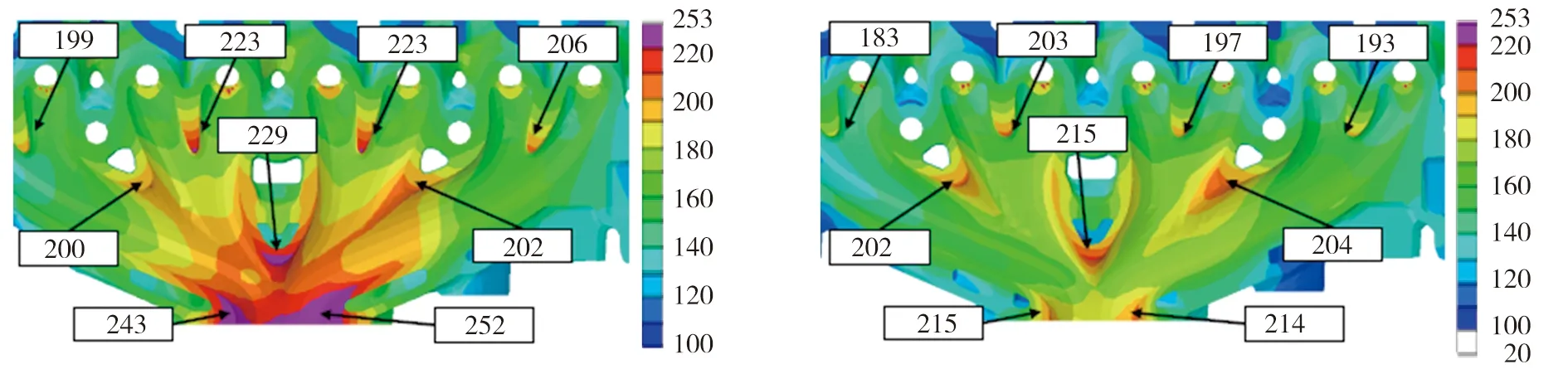

针对缸盖热疲劳开裂的问题,通过优化水套及流场分布,改善开裂处的温度梯度等方法降低该处的热应力峰值,降低蠕变效应的影响,如图11所示(图中单位为℃)。

a)优化前 b)优化后图11 缸盖排气道温度分布对比分析

3.4 局部结构优化降低疲劳裂纹出现

对排气道局部结构优化,调整危险区域刚度,减小应力峰值及应力交变,并对疲劳强度低的区域,采用子模型,通过Tosca驱动Abaqus以及Femfat进行局部疲劳优化,使危险区域热应力下降42%,有效提高疲劳强度,解决缸盖排气道的热疲劳问题[5]。缸盖排气道应力分布对比分析如图12所示(图中单位为MPa)。

a)优化前 b)优化后图12 缸盖排气道应力分布对比分析

4 排气系统热管理优化

带有IEM缸盖的发动机,对冷起动、大负荷区域的排放都有明显改善,基于未来更苛刻国六排放法规和实际驾驶排放测试(real drive emission,RDS)循环测试工况,IEM缸盖集成已经作为主要技术应用。

4.1 冷起动状态IEM缸盖对排放的影响

在发动机冷起动阶段,催化器起燃温度阀值约为300 ℃,正常工作温度为450 ℃左右[6]。相对普通缸盖,IEM缸盖由于取消外部独立的排气歧管,把排气歧管集成在缸盖里,缩短了排气门至涡前法兰面的排气道长度,IEM缸盖排气道表面积相对带有排气岐管的表面积缩小40%左右,减少废气的热损耗,缩短催化器起燃时间,快速达到三元催化器起燃工作稳定。福特公司研究表明:在冷起动前30 s的关键时间内,采用IEM缸盖的发动机,后处理的催化器达到起燃时间至少缩短6 s[7],大大降低冷起动过程HC的排放量。

4.2 大负荷区域IEM缸盖对排放的改善

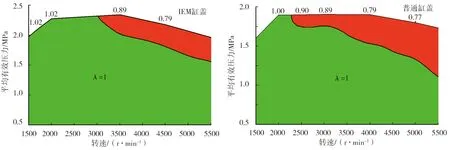

带有IEM缸盖的发动机对大负荷区域的排放改善也很明显。现代涡轮增压发动机的升功率和排气温度增大,对发动机热端增压器、排气歧管等零件可靠性提出更苛刻的要求。为降低零部件温度,通常标定策略采用加浓空燃比的方式,降低排气温度。但在加浓工作区域,颗粒物PN及CO排放量急剧升高。为解决上述矛盾,采用IEM缸盖排气侧的水套优化设计,通过降低流体阻力、提高流体流速和选用不同缸盖材料提高换热系数等措施,在满负荷工况下,发动机排温可降低50~70℃,有利于抑制低速大负荷爆震,缩小排温保护区域范围[8]。某款1.6 L增压直喷发动机,由普通缸盖升级为IEM缸盖的实测数据如图13、14所示(图中λ为理论空燃比)。

图13 理论空燃比实测数据(IEM缸盖) 图14 理论空燃比实测数据(普通缸盖)

如图所示,在相同排温950 ℃边界条件下,采用IEM缸盖的红色加浓工作区域缩小10%以上,发动机的喷油加浓区转速范围从2000 r/min提升到3000 r/min以上。特别是基于更严格国六排放法规和RDE循环测试工况,IEM缸盖能承受1030 ℃涡前温度的增压器(涡轮端材料升级),具备使发动机在全工况下都达到λ=1的潜力,极大地减少发动机大负荷区域的排放量[9]。

5 冷却系统热管理优化

5.1 IEM缸盖排温高对冷却系统的影响

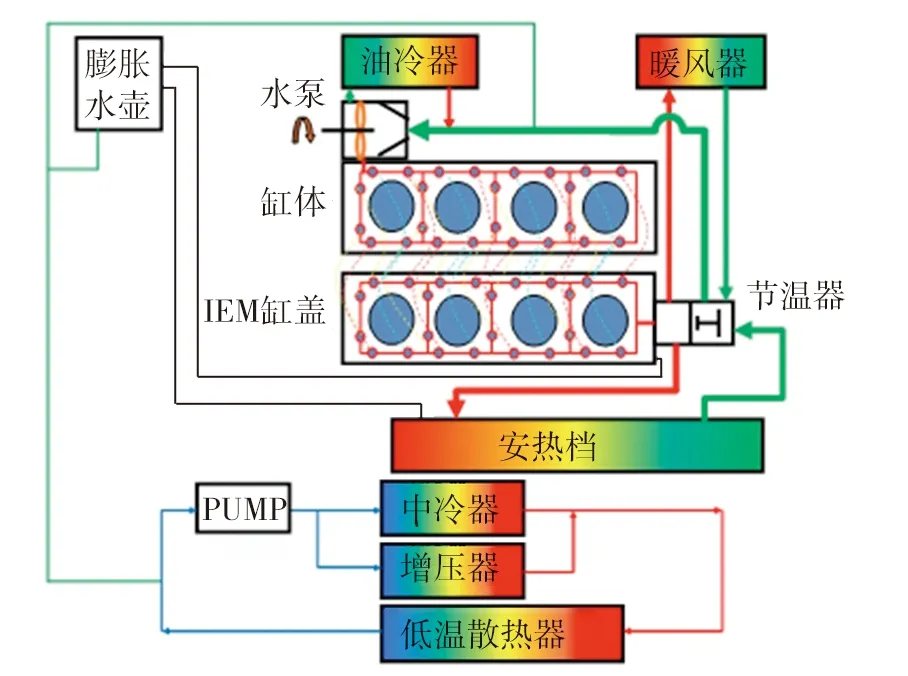

图15 冷却系统热管理

采用IEM缸盖集成技术后,由于排气温度较高,大部分排气热量通过排气道水套传递到冷却系统,一方面在冷起动阶段,缸盖水套吸收排气热量,使冷却液快速升温暖机,机油温度上升迅速,降低了摩擦损失,改善油耗[10];但在高速大负荷工况下,IEM缸盖水套的热交换量相对增加高达30%以上,如果热管理系统设计不好,易引起发动机过热。在这种情况下,需通过优化水泵流量、增加散热器面积、调整节温器参数等进行设计匹配;考虑极限环境下整车情况,通过优化暖风管管径和管口位置,增大暖风管水循环等措施使发动机冷却系统具有较强的适应性,改善整车低温下暖风性能。冷却系统热管理流程如图15所示。

图16 整车暖风测试数据对比

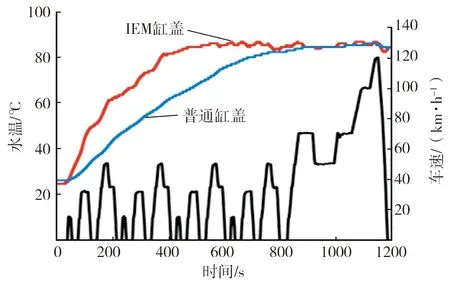

5.2 IEM缸盖对暖风性能的改善

相对于普通缸盖,带有IEM缸盖的发动机暖风性能改善明显,如图16所示。采用新欧洲驾驶循环(new European driving cycle,NEDC)工况整车水温上升测试结果:发动机水温提前480 s达到正常工作水温80 ℃的要求,暖风管路的水温提高18 ℃左右,提升幅度20%以上,实现了快速暖机,整车暖风性能改善明显。

6 结论

1)IEM缸盖排气歧管结构选型取决于发动机排量、性能指标、整车布置和整机成本。

2)IEM缸盖水套设计时需要重点加强排气法兰面、排气鼻梁区位置冷却,降低水套内壁面过热度。

3)IEM缸盖排气道设计时需尽可能降低应力水平,防止排气道高温蠕变导致塑性变形与开裂。

4)与普通缸盖相比,IEM缸盖对排气系统热管理优化,可明显降低冷起动HC排放量、常温下颗粒物PN及CO排放量。

5)IEM缸盖经冷却系统热管理优化,可实现快速暖机,提升驾驶舒适性。