某柴油机凸轮轴箱的热-机耦合分析

杨国乐,薛冬新,王洪峰,殷玉龙

(1.大连理工大学 能源与动力学院,辽宁 大连 116024;2.大连中车柴油机有限公司,辽宁 大连 116022)

0 引言

作为柴油机的一个重要部件,凸轮轴箱不仅为柴油机的换气机构提供一个安全可靠的运行环境,减少凸轮轴所受磨损,同时还将众多部件联系在一起,对柴油机整体运行的平稳性、异响等性能指标产生重要的影响[1-4]。机车的运行环境复杂,随着柴油机性能的不断增强,凸轮轴箱要在高温环境下安全可靠地运行,必须满足一定的强度与刚度要求[5-8],同时还要保证在高温环境下不产生较大的变形,以确保各零部件间不会产生挤压。因此在柴油机的开发阶段,利用仿真技术对柴油机各部件进行动态响应的分析非常重要,也很有必要。仿真分析可提升设计质量,缩短研发周期,在工程应用领域具有一定的现实意义[9-12]。

本文中针对某6缸直列式柴油机的结构特点,采用有限元分析方法,对凸轮轴箱与机体的装配体进行稳态温度场分析和热-机耦合分析,得到了凸轮轴箱在高温下的形变及应力云图,结合强度校核,提出相应的改进方案。

1 有限元模型的建立

1.1 凸轮轴箱与机体装配体模型

图1 装配体实体模型

以某机车用6缸直列式柴油机的凸轮轴箱作为研究对象,考虑到仅对凸轮轴箱进行有限元分析可能会使凸轮轴箱本身约束过度,造成应力结果误差过大而与实际情况不符,因此对凸轮轴箱与机体的装配体进行分析。根据图纸,在Creo中对凸轮轴箱和机体进行装配。柴油机凸轮轴箱与机体结构比较复杂,在建立实体模型过程中,考虑到后期网格划分和有限元模型的计算时间,对机体模型进行适度的简化和调整(简化后的实体模型如图1所示),主要包括:

1)忽略对强度分析影响不大的倒角和铸造圆角。

2)填补凸轮轴箱各部件间的焊接缝隙。

3)将凸轮轴箱与机体间的预紧螺栓孔简化为圆柱孔。

1.2 凸轮轴箱与机体有限元模型

图2 装配体有限元网格划分模型

将简化之后的机体实体模型导入到Ansys Workbench中,为材料定义属性,铸造机体使用的材料为QT550-6,凸轮轴箱使用的材料为铝合金6061-T6。使用四面体单元对装配体进行网格划分,其中对于凸轮轴箱进行了细化。网格划分共计1 942 473个节点,1 123 735个单元,如图2所示。划分的网格质量比较理想,经检验满足计算要求。

2 凸轮轴箱与机体的稳态温度场分析

柴油机在工作过程中,燃料燃烧产生的热能传递给机体,使机体产生很高的温度,由于凸轮轴箱是通过螺栓连接在机体上,因此凸轮轴箱同样承受着较高的温度,并且凸轮轴箱上方受到废气总管的热辐射产生高温,因此需要检验和确保凸轮轴箱在恶劣条件下能够正常工作。

2.1 热边界条件的确定

图3 凸轮轴箱与机体的热边界条件

采用第3类边界条件对凸轮轴箱与机体装配体的温度场进行计算,即应用外界环境的温度和对流换热系数来计算其温度场分布[13]。考虑到主要分析对象为凸轮轴箱,机体整体的温度场分布较复杂,整体温度和换热系数的变化频率非常快且其内部温度场分布对凸轮轴箱的分析结果影响较小,因此假定凸轮轴箱与机体的温度场为稳态[14]。施加的边界条件如图3所示,根据该柴油机的工作情况,设置机体温度(图中A点)为90 ℃,为额定工况下机体与凸轮轴箱接触处的温度,废气总管对凸轮轴箱的辐射温度(图中D点)为107 ℃,环境温度(图中C点)为40 ℃,表面对流换热系数为0.05 kW/(mm2·℃)。

2.2 凸轮轴箱温度场计算结果与分析

将各个热边界条件施加到凸轮轴箱与机体上,利用有限元软件对机体进行温度场分析,由于主要分析对象为凸轮轴箱,因此在分析中隐藏视图中机体部分,只查看凸轮轴箱的温度场结果,图4为凸轮轴箱温度场的分布云图(图中单位为℃)。由图4可知,凸轮轴箱的最高温度出现在受到废气总管热辐射的表面,为107 ℃,最低温度出现在凸轮轴箱的侧面,为75.85 ℃。

a)面向z轴方向 b)背向z轴方向图4 凸轮轴箱温度场分布云图

3 凸轮轴箱热应力分析

凸轮轴箱顶部的凹槽处与气缸盖配合连接,配合连接处y轴方向上存在一个2.4 mm的间隙,限制了其在y轴方向上的变形,对其进行热应力分析查看其顶部凹槽处在y轴方向上的变形情况来确定气缸盖施加的约束,并查看凸轮轴箱的应力分布情况。

图5 机体底部约束的施加

3.1 边界条件确定

在柴油机的实际工作过程中,机体是固定在车架上的,因此将固定约束添加到柴油机机体底部横板上。约束的施加如图5所示。

3.2 热应力分析

在求得凸轮轴箱与机体的温度场后,将温度场作为载荷施加到装配体上进行有限元分析,得到凸轮轴箱热变形分布云图如图6(图中单位为mm),凸轮轴箱热应力分布云如图7(图中单位为MPa),其顶部在y轴方向上的热变形如图8所示(图中单位为mm)。

图6 凸轮轴箱热变形分布云图 图7 凸轮轴箱热应力分布云图

图8 凸轮轴箱y轴方向上热变形量分布云图

由图7可见,凸轮轴箱最大热变形量出现在其顶部左数第2孔处附近,为3.418 4 mm,y轴方向上最大热变形为3.269 mm,出现在其顶部第2、3孔之间。由2个变形云图可以发现,凸轮轴箱在y轴方向上的变形很大,与整体变形相接近,表明凸轮轴箱的变形主要在y轴方向上,原因是凸轮轴箱底部的螺栓限制了其他方向上的变形。

由图8可以发现,凸轮轴箱整体所受应力较小,凸轮轴箱所受的最大应力为848.44 MPa,出现在凸轮轴箱的底部与机体相连接的螺栓孔处,由于此处施加了绑定接触,因而此应力集中不在考虑范围,但是在凸轮轴箱右侧弧形板以及侧板的端角处存在较大的应力,最大为168.76 MPa,这是由于该处受温度载荷的影响,整体呈现向上的膨胀变形,凸轮轴箱向两端产生变形,但是由于其右侧及弧形板处受到了底部螺栓的约束,限制了其在各个方向上的变形,因而会在该处产生一个向外的挤压变形,产生了较大的应力。

4 凸轮轴箱热-机耦合应力分析

热-机耦合是指固体与热流体介质之间发生交互作用的情况,主要应用于固体结构受到流场、温度场以及机械载荷或约束共同作用的场合[15-16]。凸轮轴箱不仅受温度载荷的作用,还受螺栓预紧力以及气缸盖与顶部凹槽处2.4 mm间隙的约束,当凸轮轴箱沿y轴方向变形达到2.4 mm时受到约束,而其他方向上并没有限制,因此需要对凸轮轴箱顶端y轴方向上变形大于2.4 mm的连接处施加位移约束。

图9 装配体的边界条件

4.1 边界条件确定

通过模拟仿真分析,在凸轮轴箱的顶部左数第2、3孔施加位移约束后满足实际的工作条件。根据相关的技术手册和相关公式算得气缸盖螺栓预紧力为36 kN,施加在凸轮轴箱的螺栓孔上,之后对凸轮轴箱进行仿真运算,边界条件如图9所示。

4.2 凸轮轴箱热-机耦合计算结果与分析

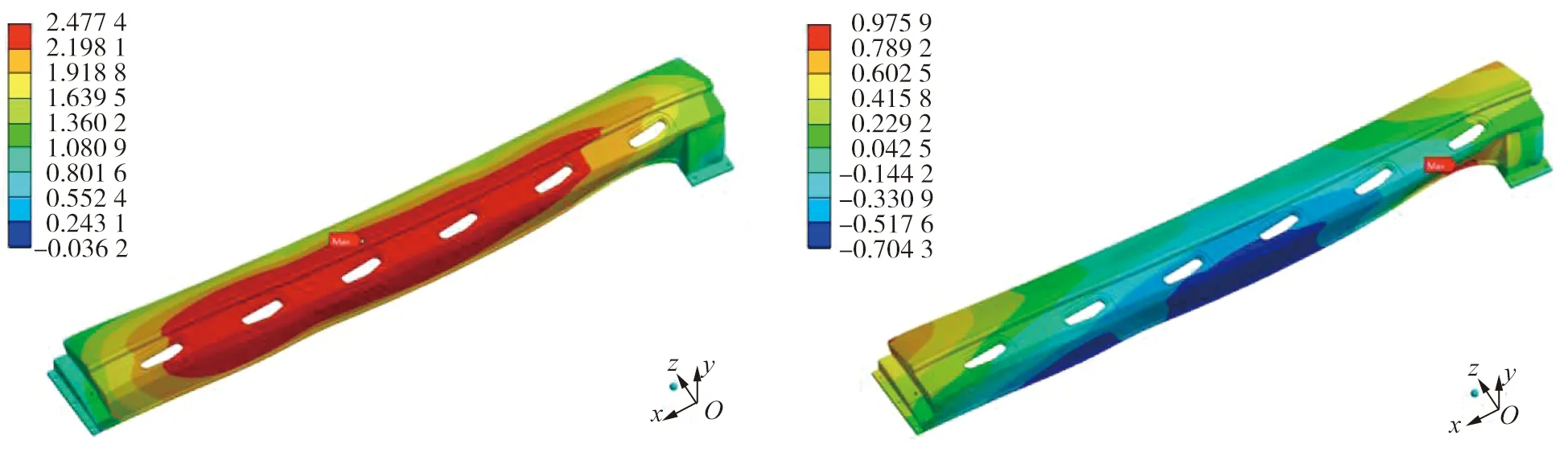

图10~13分别为通过热-机耦合分析后,施加气缸盖约束和螺栓预紧力后的总变形以及x、y、z方向的变形云图(图中单位为mm),图14为凸轮轴箱的应力分布云图(图中单位为MPa)。

图10 凸轮轴箱总变形分布云图 图11 凸轮轴箱x方向变形分布云图

图12 凸轮轴箱y方向变形分布云图 图13 凸轮轴箱z方向变形分布云图

图14 凸轮轴箱应力分布云图

由图10~13可以发现,凸轮轴箱最大变形量出现在其顶部左数第1孔附近,为2.838 9 mm;x轴方向上凸轮轴箱整体向两端产生变形,最大为2.277 7 mm;y轴方向上最大变形为2.477 4 mm,出现在其顶部第3孔附近;z轴方向上最大变形量为0.975 8 mm,出现在凸轮轴箱的侧面底端。由各个方向上的变形云图可以发现,当凸轮轴箱受到气缸盖的约束和螺栓预紧力后,凸轮轴箱整体变形量和y轴方向变形量均减小,最大变形偏移至第1孔附近,这是由于当凸轮轴箱y轴方向上的变形受到抑制后,向两端产生偏移,凸轮轴箱主要发生y轴向上和x轴两端的膨胀变形。

由图14可以发现,凸轮轴箱整体所受应力较小,最大应力为1 012.8 MPa,出现在凸轮轴箱的底部与机体相连接的螺栓孔处,由于此处施加了绑定接触,因而此应力集中不在我们的考虑范围,但是在凸轮轴箱右侧弧形板以及侧板的端处存在较大的应力,最大为179.52 MPa,这是由于当凸轮轴箱顶端的变形受到约束后,凸轮轴箱向两端的变形量增大,但是右侧的弧形板以及侧板处由于受到底端的螺栓约束限制其在各个方向上的变形,因而该处受到向外的挤压增大,产生了更大的应力。

5 结语

通过有限元计算分析,找到凸轮轴箱在工作条件下最大变形量和应力所处的位置,最大变形出现在其顶部左数第1孔附近,这是由于底部螺栓和气缸盖的约束;最大应力出现在其右侧弧形板与侧板的端处,这是因为该区域的几何形状变化明显且受到螺栓的约束。对凸轮轴箱进行强度校核,凸轮轴箱使用的材料是铝合金6061-T6,材料的屈服极限为280 MPa,塑性材料的静载荷的安全系数为1.2~2.0,本文中选定的安全系数为1.5,经计算可得6061-T6的许用应力为186.67 MPa。根据强度理论进行校核,凸轮轴箱的等效最大应力小于许用应力,凸轮轴箱设计安全。但是最大应力接近该材料的许用应力极限,这是因为该区域的几何形状、外形尺寸变化比较明显,建议适当增加该拐角处的厚度,适当增加加强筋,或者调整气缸盖底部的结构以增加气缸盖对凸轮轴箱顶部凹槽上的约束,从而使凸轮轴箱更加安全可靠地运行。凸轮轴箱在实际工作环境下最大变形量为2.838 9 mm,在设计允许的范围内,不会对部件的安装产生影响。

使用有限元稳态热分析和热-机耦合的分析方法,得到柴油机凸轮轴箱在实际工况下的变形、应力云图,在云图中可以观察到机体的变形、应力分布情况、最大值点,并对凸轮轴箱进行强度校核,结果表明凸轮轴箱在实际工作过程中符合强度要求。通过这种方法可以找到柴油机凸轮轴箱设计的弊端,从而更明确地对模型进行调整,为模型的优化设计提供快速的解决办法。