浅谈石灰纯碱法精制盐水

,

(连云港碱业有限公司,江苏连云港 222042)

1 石灰纯碱法精制盐水

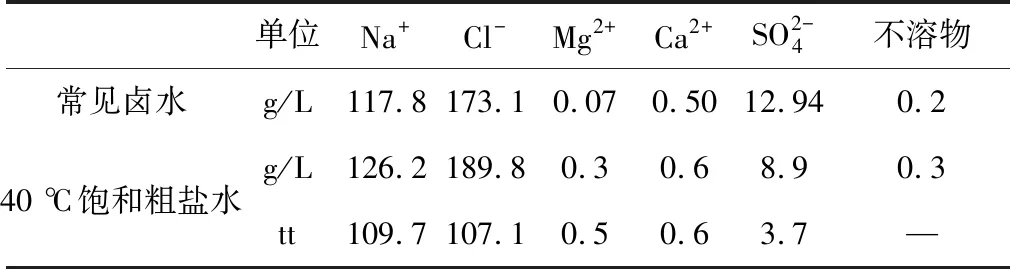

我公司盐水约60%来自于淮安地下盐矿的卤水,化盐后的粗盐水杂质较多,见表1。

表1 我公司卤水与粗盐水成分

Mg2++Ca(OH)2=Mg(OH)2↓+ Ca2+

Ca2++ Na2CO3=CaCO3↓+2Na+

为了防止镁反应器内过细结晶析出,从澄清桶排泥取少量盐泥返回到反应器中进行培育,促使晶粒成长较快,防止溶液过饱和出现细微晶粒。在钙反应器中加入碱液反应除钙,经过曲径槽的盐水中加入助沉剂聚丙烯酰胺后,进入澄清桶的沉淀泥界面的下部,盐水经过沉淀泥的滤层后被过滤和沉降。

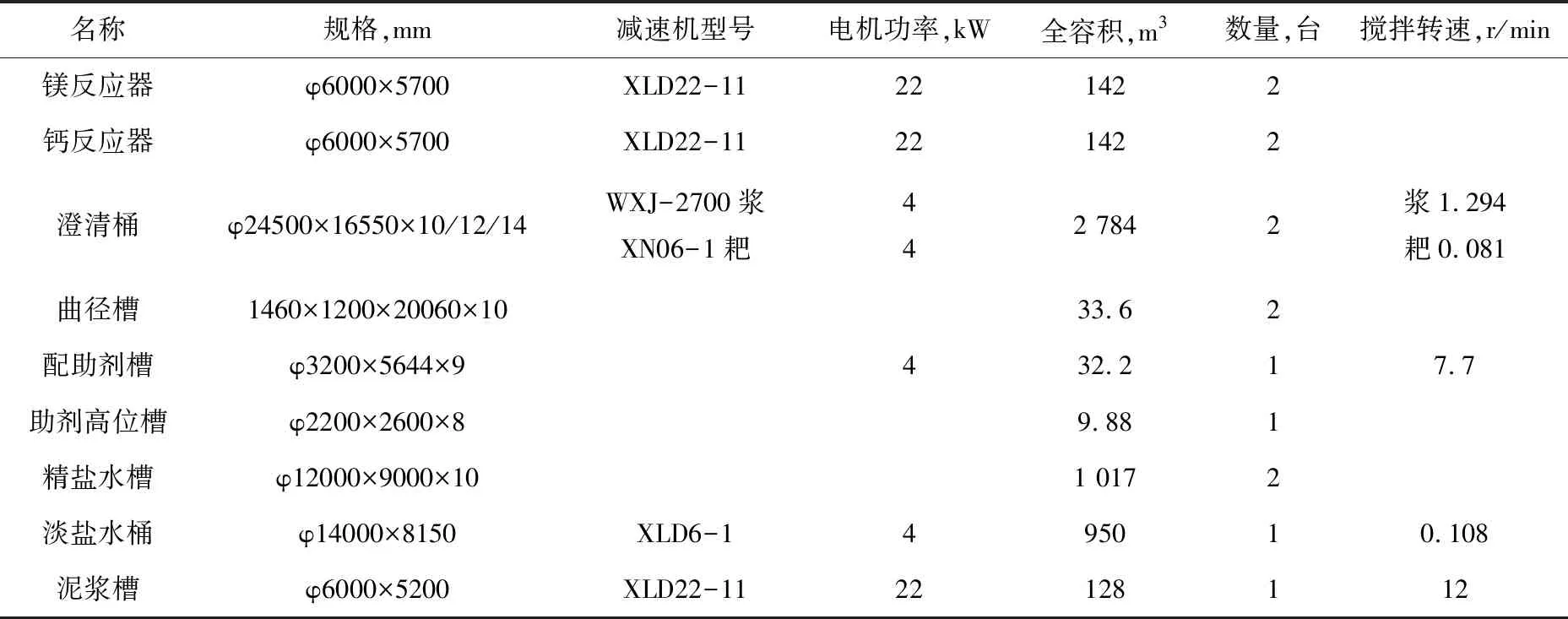

2 盐水精制设备

表2 精制工序常见设备

3 两步法改为一步法

3.1 两步法的缺点

两步法除钙镁,灰乳先加入除镁反应器,与镁离子反应生成氢氧化镁,同时要控制灰乳氢氧化钙有一定过量度。混浊液然后再进入除钙器,与煅烧工序来的热碱液反应,热碱液pH值约10.8,并且含有部分重碳酸根(平均值约22 tt),除钙效率受到一定的影响。生产控制时,镁反应器灰乳过剩量不容易控制好,灰乳流量和钙反应器碱液流量要求平稳不中断,并且流量大小要保持一定的比例,精盐水的钙镁指标波动相对较大,控制较为麻烦。

3.2 两步法改为苛化法

1997年我厂把两步法改为苛化一步法,碱液与灰乳在苛化槽内充分反应后,苛化液(碳酸钠和氢氧化钠)加入镁反应器。

苛化反应:2NaHCO3+Ca(OH)2=Na2CO3+CaCO3↓+2H2O

Na2CO3(过量)+Ca(OH)2=2NaOH+CaCO3↓

饱和重碳酸钠溶液pH值在8.35,首先转化为碳酸根。

当加入碱性物质时,重碳酸根先变成碳酸根,因此热碱液的重碳酸根离子得到较充分的利用。

除镁、钙:Mg2++2NaOH =Mg(OH)2↓+2Na+

Ca2++ Na2CO3=CaCO3↓+2Na+

表3 苛化槽典型设备表

4 一步法改造后的效果

除钙、镁反应,均在镁反应器中进行。在搅拌的作用下,反应时间在5~10 s;碱液中NaHCO3在苛化槽全部转化Na2CO3,碱液消耗较一步法略低;由原两步法除Mg2+、Ca2+改为一步法,工艺流程更简化,运行控制更方便,除镁效率只需要控制精盐水pH即可,精制盐水的钙镁指标更稳定。

2010年6月,因1#钙反应器停车检修,车间临时从镁反应器出口接旁路进入曲径槽。检修工期20天,期间精盐水残留钙、镁没有升高,浊度没有变化。有此实际生产经验,我们根据卤水使用以来,粗盐水中镁、钙含量均低于1.0 tt的事实,在2012年7月,我们从2#钙反应器进口管接Dg350管线直接到2#曲径槽, 在2#钙反应器进口加盲板,停用了钙反应器。运行一段时间以来,除镁、除钙效率没有变化,从镁反应器出口测pH值在9.8~10.6,精盐水的浊度在10~30 ppm,多数时间在10 ppm。停运除钙反应器后,简化了工艺流程,它解决了除钙反应器进口管经常结疤的问题,停用除钙反应器还降低了电耗,同时热碱液消耗有所下降(约下降20%),精制水钙镁指标更稳定,在实际生产中可行。

苛化法精制盐水控制要点,是以反应终点的精制盐水pH值来控制苛化液的加入量。40 ℃时氢氧化镁溶解度43 mg/L pH为10.17,运行时以pH值在10.0~10.3之间较为适宜,比两步法更容易控制,反应剂热碱液中的重碳酸根也得到利用,热碱液的消耗与两步法比要低20%左右。正常生产时pH值10.6左右时可以控制镁离子0.006 tt。如果需要降低镁的残留量减少纯碱产品结碱球,可以加大苛化液量通过提高pH值10.8左右,较方便地降低残留溶解镁离子到5 mg/L以下,可以略微加大或者不用改变灰乳与热碱液的比例。苛化法精制盐水中溶解残留的钙2.4 mg/L左右(0.0024 tt),水中硫酸钙溶解度约1060 mg/L,因此不容易在后系统中形成硫酸钙沉淀,不需要专门除去硫酸根。

关于精制盐水浊度问题,由氢氧化镁和碳酸钙的溶解度可知,因pH值不同,精盐水中含有溶解氢氧化镁和碳酸钙约20~50 mg/L,溶液中悬浮的细颗粒浊度多数为氢氧化镁和碳酸钙微小颗粒,控制澄清桶负荷和流速,对降低精制盐水的浊度也有好处,也可防止后系统起碱球。我公司目前浊度正常在10 NTU左右,基本能满足纯碱生产和产品质量的要求。