常顺煤业9107工作面爆破切顶卸压研究

赵慧君

(1.山西煤炭运销集团阳泉有限公司,山西 阳泉 045000;2.山西煤炭运销集团科学技术研究有限公司,山西 太原 030006)

引 言

阳泉区域矿井多为高瓦斯、煤与瓦斯突出矿井,煤层盖山厚度较大,范围为400 m~700 m,巷道掘进和回采过程中普遍存在巷道变形严重、两帮移进、底板鼓起等矿压显现问题,巷道二次翻修现象严重。切顶卸压是减小巷道矿压显现的一种途径,主要采用水力压裂和爆破两种方法[1-5]。本文以常顺煤业9107工作面作为研究对象,采用爆破切顶卸压方法对其进行研究。

1 概况

常顺煤业有限公司现开采9#煤层,9#煤层位于太原组上部,K5砂岩之上,上距8#煤层3.20 m~21.20 m,平均18.01 m。厚度0 m~3.50 m,平均2.13 m,局部含一层夹矸,结构简单,为稳定大部可采煤层。矿井瓦斯等级鉴定结果为高瓦斯矿井。自燃等级为Ⅲ级,属不易自燃。目前正在回采井田东南部9105工作面,9107工作面为接替工作面。9107工作面推进长360 m,工作面切眼倾斜长152 m,地面无公路、耕地、房屋等建构筑物及其它设施。9107进风、回风顺槽断面尺寸一致,为宽4.5 m,高3.15 m,净断面积14.175 m2;两顺槽均采用W型钢带+金属网+锚杆+锚索联合支护。

根据掌握的9#煤层围岩条件来看,顶板岩性主要分为泥岩,第一层泥岩平均厚10.68 m,中间有砂质泥岩互层,容易垮落,易进行爆破切顶施工作业;第二层泥岩为砂质泥岩,平均厚7.43 m,与第一层泥岩明显分层。

由于受煤层覆盖层深度和巷道布置的影响,9107工作面顺槽巷道围岩变形严重,两帮移进等矿压显现问题突出,进行了二次扩刷,翻修后仍存在巷道围岩变形的问题。9105、9107工作面之间煤柱宽度为20 m,与8#煤层平均层间距为18 m,其矿山压力主要来自于8#煤层,煤柱应力集中。在9107综采工作面回风顺槽实施爆破切顶卸压,以此解决相邻9108工作面进风顺槽的动压影响。

2 切顶卸压对瓦斯抽采系统的影响

9107工作面瓦斯抽采的钻孔布置情况为:邻近层钻孔,自9108胶带顺槽或9107切巷口以东5 m处开始施工第一个钻孔,1#~8#钻孔为低位孔,钻孔间距5 m,设计孔深65 m,先采用Φ113 mm钻头进行施工,成孔后再采用Φ153 mm钻头进行扩孔,成孔直径153 mm,1#~6#仰角依次为20°、24°、26°、30°、32°和35°;8#孔以东至停采线范围内,施工高位孔,仰角40°,孔深65 m,间距10 m,先采用Φ113 mm钻头进行施工,成孔后再采用Φ153 mm钻头进行扩孔,成孔直径153 mm;钻孔总进尺,低位孔6个,钻孔单孔孔深65 m,进尺390 m;高位孔32个,单孔孔深65 m,进尺2 080 m。共计总进尺2 470 m;所有高位孔施工过程中开孔位置距离横贯不得小于15 m。本煤层钻孔,回风顺槽停采线20 m处顺层平行布置第一个钻孔,然后依次施工至距工作面1 m处.钻孔间距3 m,距煤层底板1.5 m,终孔深度为140 m,先采用Φ94 mm钻头进行施工,成孔后再采用Φ113 mm钻头进行扩孔,成孔直径113 mm,钻孔数量为110个,钻孔进尺15 400 m。

根据9107工作面瓦斯抽采可知:爆破切顶卸压施工的钻孔不会对本煤层施工的瓦斯抽采钻孔造成影响;经过对邻近层钻孔的轨迹模拟分析,爆破切顶顶卸压施工的钻孔有可能会穿过部分瓦斯抽采钻孔,会造成负压降低、抽采瓦斯浓度降低的现象;爆破后,顶板产生的裂缝也可能会导通部分抽采钻孔,造成部分钻孔抽采瓦斯浓度降低的现象;爆破作业时需要对瓦斯抽采的管路、设备等采取有效的保护性措施。

3 爆破切顶卸压方案

3.1 炮孔位置

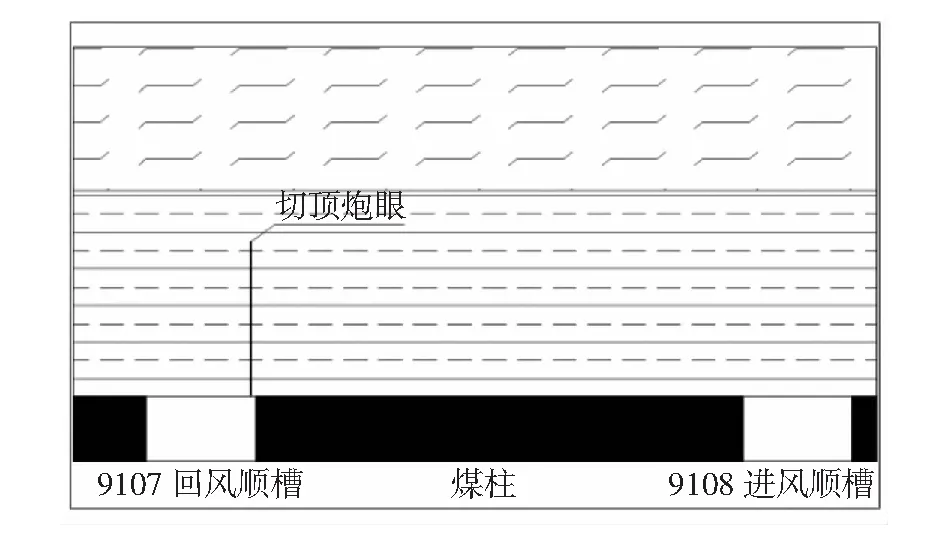

9107工作面煤层厚度为3.1 m~3.8 m,平均厚度为3.4 m,顶板第一层泥岩平均厚10.68 m,中间有砂质泥岩互层,容易垮落,易进行爆破切顶施工作业,将顶板10 m处的岩层作为顶板切断岩层。炮孔沿9107工作面回风顺槽煤柱帮布置,距煤柱帮400 mm,间距500 mm,深度10 000 mm,垂直顶板。炮孔切顶位置,如图1所示。

图1 切顶卸压炮孔位置示意图

3.2 炮孔参数

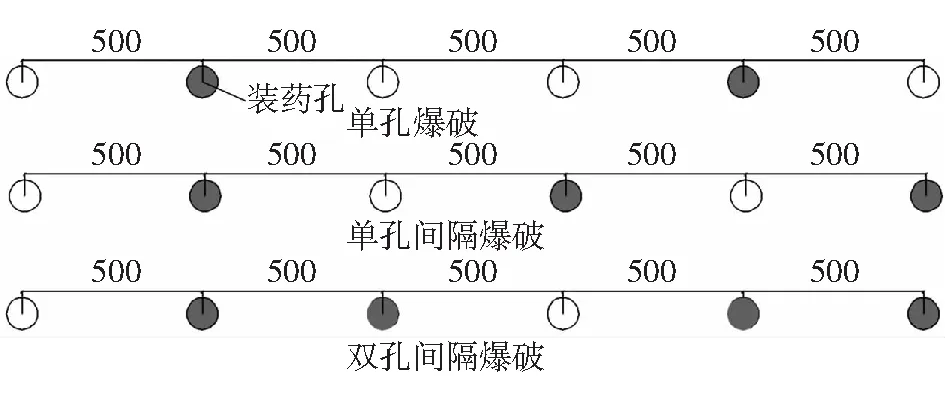

在9107工作面回风顺槽280 m处进行了爆破试验,图2为炮孔参数试验方案。在图2中聚能管为D型聚能管,三级矿用乳化液炸药,专用工具在聚能管内进行连续装药,炮泥封孔,单孔间隔爆破。爆破后采用钻孔窥视仪对炮孔进行窥视,顶板裂缝率不小于75%。若爆破效果不明显,将单孔间隔爆破调整为连孔装药爆破。

3.3 施工工艺

1) 在9107工作面回风顺槽煤柱帮顶板布置炮孔,距煤柱帮400 mm,间距500 mm,深度10 000 mm,垂直顶板;

2) 钻杆与9107工作面回风顺槽煤柱帮顶板垂

图2 炮孔参数试验方案

直,炮孔10 m,孔内水平方向上的偏差应不大于300 mm;

3) 依据炮孔窥视结果,采用单孔间隔爆破或连孔装药爆破方式对9107工作面回风顺槽进行切顶卸压,三级矿用乳化液炸药,利用装药专用工具在聚能管中放置矿用三级乳化炸药,装药量以试验结果而定,一个聚能管放置一个雷管,雷管连接方式采用大串联,正向装药;在施工完的爆破钻孔中安装D型聚能管,管长2 000 mm,每孔4根,聚能管捅到孔底,并装配水沙袋;炮泥封孔,封满封足;按照煤矿安全规程和操作规程规定进行爆破作业;每次爆破后必须对爆破地点前后20 m范围内的顶帮安全情况进行全面检查。

检测方法,采用表面-孔内探测相结合的方法,对炮孔表面裂缝、孔内裂缝进行检测。检测仪器和设备,防爆相机进行巷道表面照相,检测定向预裂缝表面联通情况;钻孔窥视仪,钻孔内部探测成像,检测定向预裂缝孔内扩展情况。

检测步骤及评价指标,1) 成孔后预裂爆破前,钻孔编号,钻孔自动成像仪探测成孔效果和裂隙情况,角度误差率计算见式(1)。

K1=α设计-α实际/α设计≤10%

(1)

钻孔平直率计算见式(2)。

K2=L坑洼/L钻孔≤10%

(2)

2) 钻孔自动成像仪内部探测,检测定向预裂缝孔内扩展情况,孔内裂缝率计算见式(3)。

K4=L孔内裂隙/L钻孔≥75%

(3)

3) 闭合临界距离评估,架后到完全垮落处距离,架后到完全垮落处距离K7≤20 m。

4) 支架受力集中系数评估,支架受力集中系数计算见式(4)。

K8=P顶板破裂极限力/P平时受力∞1

(4)

爆破切顶卸压研究是一个动态过程,受地质条件的变化、巷道的布置、炸药的性能等多方面因素影响,在实施过程中需要不断的试验总结。在实施过程中,如发现断锚、断索的情况或顶板条件发生变化时,要立即停止作业,分析原因,采取有效安全措施;要十分重视施工中要求钻具的操作要求;要十分重视聚能管的正确使用;要十分重视矿压监测和分析;爆破切顶施工可能会造成邻近层瓦斯抽采钻孔负压降低、浓度降低的现象,认真分析原因,并采取必要的针对性措施。

4 结语

1) 在常顺煤业9107工作面回风顺槽煤柱帮顶板布置炮孔,采用聚能爆破的方法进行切顶卸压,炮孔的直线度和聚能槽对准角度必须一致,实现定向预裂缝表面联通;

2) 该切顶卸压研究可以解决工作面顺槽矿压显现严重的问题,减少巷道的二次翻修,保证巷道的正常使用;

3) 该切顶卸压研究不仅适用于常顺煤矿,同时也为同类型巷道的加固维修提供了有利的参考。