N-甲基二乙醇胺合成工艺

罗文聆, 蔡 静, 朱益洋

(中建安装集团有限公司,江苏 南京 210049)

引 言

N-甲基二乙醇胺是一种广泛应用于天然气、煤气化以及炼厂脱硫的脱硫剂。由于N-甲基二乙醇胺对H2S选择性高、能耗低,因此,克劳斯原料气提浓、斯科特法尾气处理、低热值气体脱硫等经常采用MDEA作为脱硫剂。在应用中N-甲基二乙醇胺由于还具有显著的节能效果、腐蚀轻微、溶剂不易降解变质等一系列优点,成为近年来发展最快的一种脱酸试剂。

N-甲基二乙醇胺不仅用于炼油厂干气、液化气用天然气的脱硫脱碳,也可用于化肥工业中对变换气、合成气、煤气中的脱碳。

N-甲基二乙醇胺合成技术大致分为两类,传统的釜式反应与新型的管式反应。MDEA传统生产工艺为间歇工艺,物耗能耗高,产品质量不稳定,且操作难度和强度均较高。

采用静态混合器加管式反应器实现一甲胺与环氧乙烷原料的连续反应,反应完毕后,通过精馏塔进行产品连续分离提纯的N-甲基二乙醇胺连续化生产技术,N-甲基二乙醇胺产品纯度可达到99.8%。相较于传统反应器,微通道管式反应器中的压力、温度、停留时间和流速都更容易进行精确控制,在低温高压条件下进行,几乎无副产品,且相比传统釜式反应,耗能较少[1-2]。

1 反应方程式

主反应方程式如式(1)、式(2)。

2 工艺流程

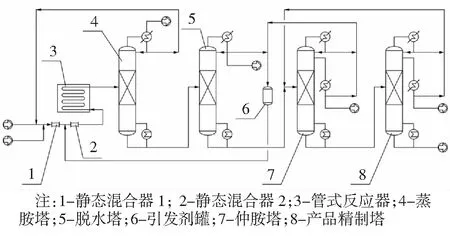

主要工艺流程如图1所示。

图1 N-甲基二乙醇胺工艺流程图

1) 将液化的一甲胺和环氧乙烷按物质的量比1.5∶1进入一级混合器混合。

2) 来自引发剂罐的N-甲基乙醇胺作为反应催化剂与反应原料一同进入二级混合器混合。

3) 将混合后的物料由反应器进料口进入反应器反应,反应器是由多段直管组成的管式反应器,管长确保物料停留时间在7 min~10 min,每段直管均带有夹套,可通入蒸汽、热水等介质分段控制温度。本实施例中反应温度控制在90 ℃左右,压力为5.5 MPa,反应时间为7.5 min,环氧丙烷完全反应,一甲胺转化率为66.7%,N-甲基二乙醇胺选择性99.1%,反应后物料由反应器出料口采出。

4) 将反应后的物料送入蒸胺塔内,蒸胺塔为散堆鲍尔环的填料塔,操作压力为0.5 MPa,经减压精馏后,未反应的一甲胺由蒸胺塔塔顶出料口采出,经冷凝后返回一级混合器进料口再次参与反应,不凝气送吸收工段吸收其中微量的一甲胺和环氧乙烷,重组分由蒸胺塔塔底出料口采出。ASPEN模拟计算中蒸胺塔塔内液相组分分布如图2所示。

图2 蒸胺塔塔内液相分布图

5) 蒸胺塔中采出的重组分送入脱水塔内,脱水塔采用孔板波纹填料,工作压力为0.025 MPa(A),经减压精馏后,副反应产生的水、作为催化剂的水和少量未脱尽的一甲胺由脱水塔塔顶采出,冷凝后大部分送入引发剂罐后返回二级混合器继续参与反应,小部分作为吸收液进入吸收工段,重组分由脱水塔塔底出料口采出。ASPEN模拟计算中脱水塔塔内液相组分分布如图3所示。

图3 脱水塔塔内液相分布图

6) 将脱水塔采出的重组分送入仲胺塔内,仲胺塔采用孔板波纹填料,操作压力为0.001 MPa(A),经减压精馏后,少量N-甲基乙醇胺和脱水塔中未脱尽的水由仲胺塔塔顶出料口采出,冷凝后送入引发剂罐后返回二级混合器继续参与反应,大量N-甲基乙醇胺由仲胺塔侧线采出口采出,大部分送入引发剂罐后返回二级混合器继续参与反应,小部分作为吸收液进入吸收工段,重组分由仲胺塔塔底出料口采出。ASPEN模拟计算中仲胺塔塔内液相组分分布如图4所示。

图4 仲胺塔塔内液相分布图

7) 将从仲胺塔采出的重组分送入产品精制塔内,产品精制塔采用丝网波纹填料,操作压力为0.001 MPa,经减压精馏后,少量N-甲基二乙醇胺和仲胺塔中未脱尽的N-甲基乙醇胺由产品精制塔塔顶出料口采出,返回仲胺塔继续分离,大量N-甲基二乙醇胺由产品精制塔侧线采出口采出,纯度可达到99.8%,大部分送产品罐储存,小部分返回仲胺塔用于调节仲胺塔进料组成,反应中产生的少量高沸点醚类副产物由产品精制塔塔底采出送副产物罐。ASPEN模拟计算中产品精制塔塔内液相组分分布如图5所示。

图5 产品精制塔塔内液相分布图

采用N-甲基二乙醇胺管式反应器合成工艺进行N-甲基二乙醇胺生产,环氧乙烷单耗为0.75,一甲胺单耗为0.26,环氧乙烷转化率接近100%,N-甲基二乙醇胺选择性99.1%,产品纯度可达99.8%,过程中除少量副产物外,未反应完全的一甲胺和N-甲基乙醇胺均回收后循环使用,不凝气中可能存在的微量一甲胺和环氧乙烷经吸收工段充分吸收后也可循环使用,不产生废气。

3 结语

综上所述,采用管式反应器连续化生产N-甲基二乙醇胺,有利于原料的充分利用,提高产品质量和生产效率,同时可达到节能降耗并减少“三废”排放量,是一种值得推广的优良合成工艺。