基于CAN总线的电动汽车踏板、换挡系统建模与故障诊断仿真

崔淑华,公彦峰

(东北林业大学 交通学院, 哈尔滨 150040)

电动汽车的加速踏板、制动踏板根据驾驶员的操作产生相应角度并转变为电压信号,电压信号通过传感器传递到整车控制器,将模拟信号转化成数字信号,整车控制器根据自身算法将电压信号传递给相应的控制器,各分控器再对接收的信号及时响应实现制动或加速,从而完成驾驶员的行驶意图。如在紧急制动中,驾驶员迅速将制动踏板踏到底时,电子制动系统会提前感知驾驶员的制动意图,在驾驶员未将制动踏板踏到底时即提供最大制动力[1-2]。

电动汽车的动力通过电机与固定速率比的减、差速器连接驱动汽车行驶,其挡位的切换通过手动操作机械开关,依靠电控单元信号控制电机的转动来实现。纯电动汽车传动系统至少需要3个挡位来满足其行驶要求,包括前进挡(D)、空挡(N)以及倒挡(R)。纯电动车在低速时电机应能够提供较大的转矩以满足汽车爬坡能力的要求,在电机最大功率下要实现低转矩高转速,以使电动汽车具有良好的加速性能[3]。因此,对于电动汽车而言,整车控制器控制策略和算法的合理性非常重要。

电动汽车在加速、制动或换挡过程中存在故障时,可通过读取储存器里的故障代码信息,确定故障类型和相关部位,使故障的排除更加准确。随着CAN总线技术在汽车控制中应用的成熟化,使得电动汽车的诊断变得更加便捷。CAN总线作为各电控单元之间信息交换的一种串行协议,由于其具有高性能、高可靠性、实时性等优点,被广泛应用到汽车网络上。并且CAN总线通讯频率高、传输速度快,采用定时发送和接收信息的方式,可满足整车通讯的要求[4-5]。将加速、制动和换挡时所产生的电压信号以CAN信号的方式经过EVCAN进行各电控单元信息交互,通过外部设备对其信号进行读取。当汽车出现故障时,汽车自诊断系统会以仪表盘上的故障指示灯闪烁的方式提示驾驶员,储存器会把这些故障代码储存在相应的位置,并保持这部分持续供电,使储存的内容不会丢失。而外部设备的使用就是对这些所储存的数据进行调取、拆分和显示。

1 Simulink模型与故障分析

Matlab/Simulink是汽车电子控制领域应用较多的一款软件,它不仅提供图形化编程环境,而且可根据模型生成、测试和配置C代码。通过与其他软件配合可实现在线标定与离线烧录功能,从而满足整车控制器电控系统的开发与应用需求[6]。

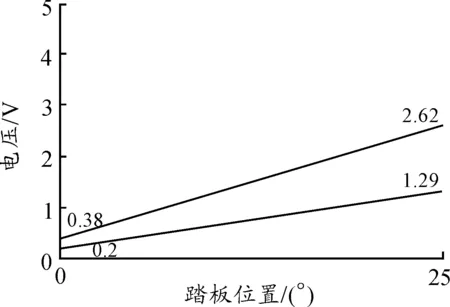

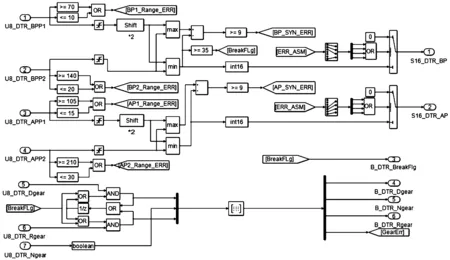

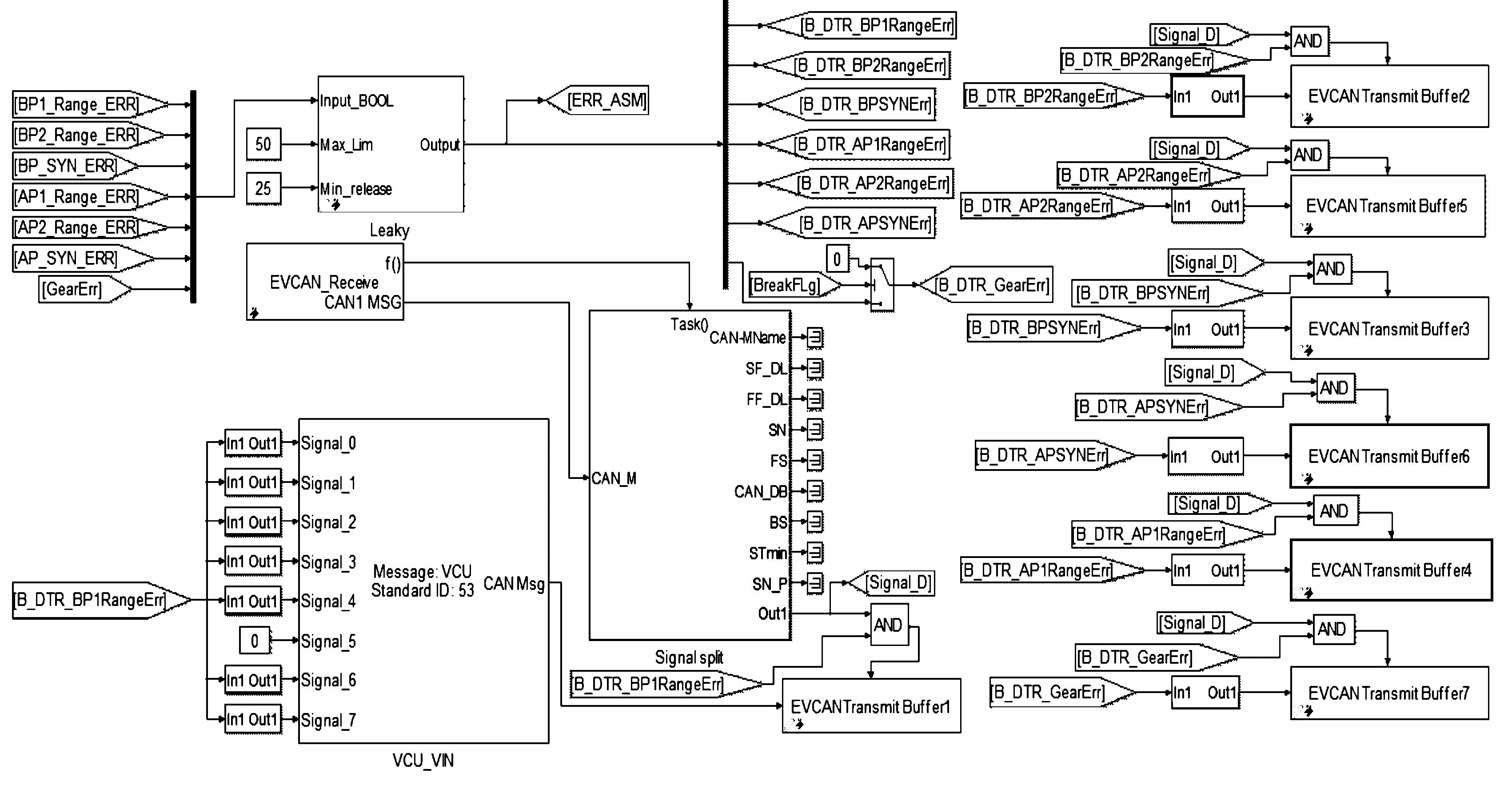

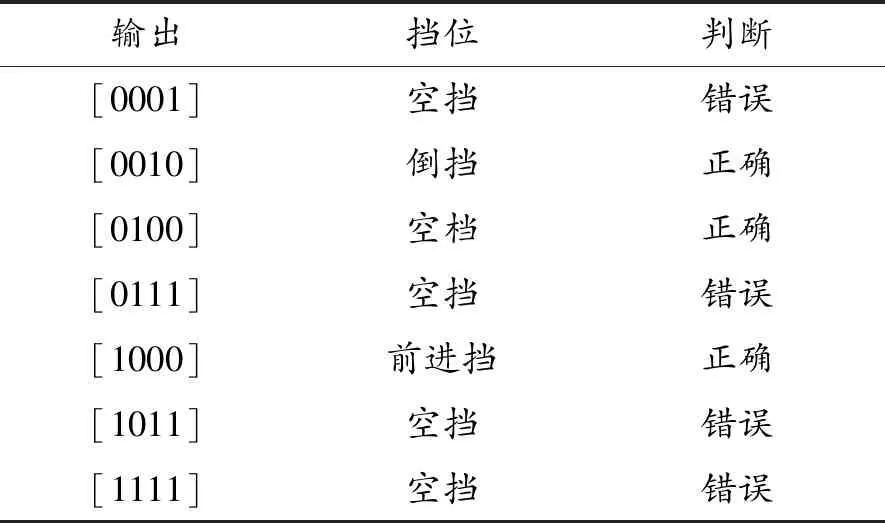

加速踏板和制动踏板开度的信号通过两路采集。在建模过程中首先通过测量得到实际踏板开度的电压信号值,并根据一定比例设定模型中其传感器阈值的上下限,如图1、图2所示,为保证电压信号的同步性,两路传感器的采集电压不同,两者约为2倍关系。换挡模型中的3个挡位应为互斥关系,即不能出现两个挡位并存的情况,否则输出挡位错误故障信息,挡位切换时必须踩制动踏板,在车速大于4.5 km/h时,为保证车辆的安全性,换挡器锁止无法切换挡位。挡位逻辑信号输出如表1所示,依据真值表里设定的值确定当前挡位,系统模型采集信号周期为10 ms。如果在操作过程中出现故障,每个故障都会通过一个计数器模块,若该故障在一定周期内超过50次,则确定出现故障,故障部位的相关模块输出故障信息,其故障计数模块模型如图3所示。常数最大值Max_Lin取50,最小值Min_release要小于50,在模型中取25,Input_Bool为故障电信号输入端。制动踏板、加速踏板和挡位功能模型与诊断流程算法模型如图4、图5所示。

图1 制动踏板电压信号输出

图4 制动踏板、加速踏板、换挡的功能模型

图5 制动踏板、加速踏板、换挡的诊断流程算法模型

输出挡位判断[0001]空挡错误[0010]倒挡正确[0100]空档正确[0111]空挡错误[1000]前进挡正确[1011]空挡错误[1111]空挡错误

加速踏板和制动踏板采集传感器故障信号的原理基本相同。当传感器损坏或相关电路短路、断路时,容易发生传感器阈值溢出故障,若传感器机械损坏或机械部件变形,则会导致两路电压采集精度不足,产生传感器同步性故障。在换挡时若传感器损坏或换挡开关机械零部件变形,可能会造成换挡错误故障。当制动踏板和挡位出现故障时,若制动无信号输出,挡位保持在空挡状态。当加速踏板和挡位出现故障时,加速踏板无输出信号,挡位保持在空挡状态。由于在挡位切换过程中极易出现异常电压信号,所以只有制动踏板信号的数字量小于35,即制动踏板的角度值小于0.14°时才会进行挡位故障信号的判断。

2 CAN信号与故障码格式设定

2.1 CAN信号设定

在各路CAN总线中信号的格式应满足ISO 15765标准。本文传输的信号均为11位CAN标识的标准帧。在外部诊断设备请求电控单元故障数据时,若所要传输的数据超过6或7个字节时,发送端会根据一定的规则将数据分组,拆分成首帧和多个连续帧,此时接收端需要发送一帧流控信号,即实现将数据分多次并有一定时间间隔地传输给接收端[7]。CAN信号数字段结构与说明如表2、表3所示。

在外部诊断设备读取相关电控单元故障信息及传输数据时,两者需要服从相关的服务规范标准要求,即电控单元接收到并识别外部设备所传输的数据请求,将所需的数据按照所规定的通讯矩阵格式传输给外部设备,实现电控单元和数据请求设备之间的信息交换与传输[8]。依据ISO 14229服务标准规范,其诊断数据请求的基本服务如表4所示。

表2 数据字段结构

帧类型字节1位7~4位3~0字节2字节3字节4~8单帧0000SF_DLSIDDB1DB2-6首帧0001—FF_DLSIDDB1-5连续帧0010SNDBx1DBx2DBx3-x7流控0011FSBSSTminN/A

表3 数据字段说明

数据字段说 明SF_DL字节1低四位表示单帧长度FF_DL需要传输数据长度SN序列FS数据流的状态,FS设定为0,表示诊断设备已经准备接收最大数目的续帧,电控单元继续发送续帧 BS块大小,BS值设定为0,表示传输分段消息时,不再发送流控制,电控单元需要连续发送后续帧 STmin最小分离时间,对于排放相关的电控单元,STmin=0 ms;否则,STmin=10 msDB数据字节SID服务ID

表4 诊断服务

服务号内容功能10 h会话模式激活数据传输19 h读取故障码信息读取故障信息14 h清除诊断信息清除诊断器信息

2.2 故障码设定

汽车系统发生故障时,部分故障可以通过仪表的显示提示驾驶员,部分故障则需要通过外部诊断仪对电控单元的本地数据进行读取、识别其故障码,确定故障部位的范围以及产生故障的可能原因。通过对故障部位的具体排查和故障排除,从而确定故障具体部位和发生故障的原因。

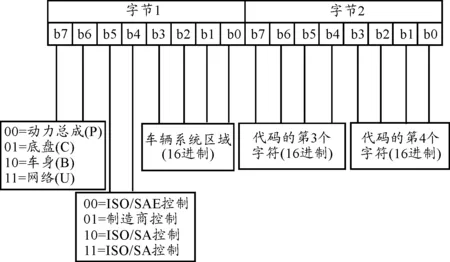

依据ISO 15301故障码规范,推荐的故障码是由3位字节所组成的,故障码前面是字母数字指示符,其分配应该由最适合该功能的区域决定。代码的结构如图6所示。制造商只使用ISO/SAE批准且已经实现行业一致性的部分故障码。对于汽车制造商所定义的故障码,由于存在基本系统的差异、实施差异或诊断策略差异,在部分故障定义中,不同的制造商对其故障码的定义会有所不同。在制造商控制区域分配代码,设计和规定流程算法、软件、故障代码时,每个汽车制造商应在整个产品线上保持一致性[9]。

图6 故障码结构

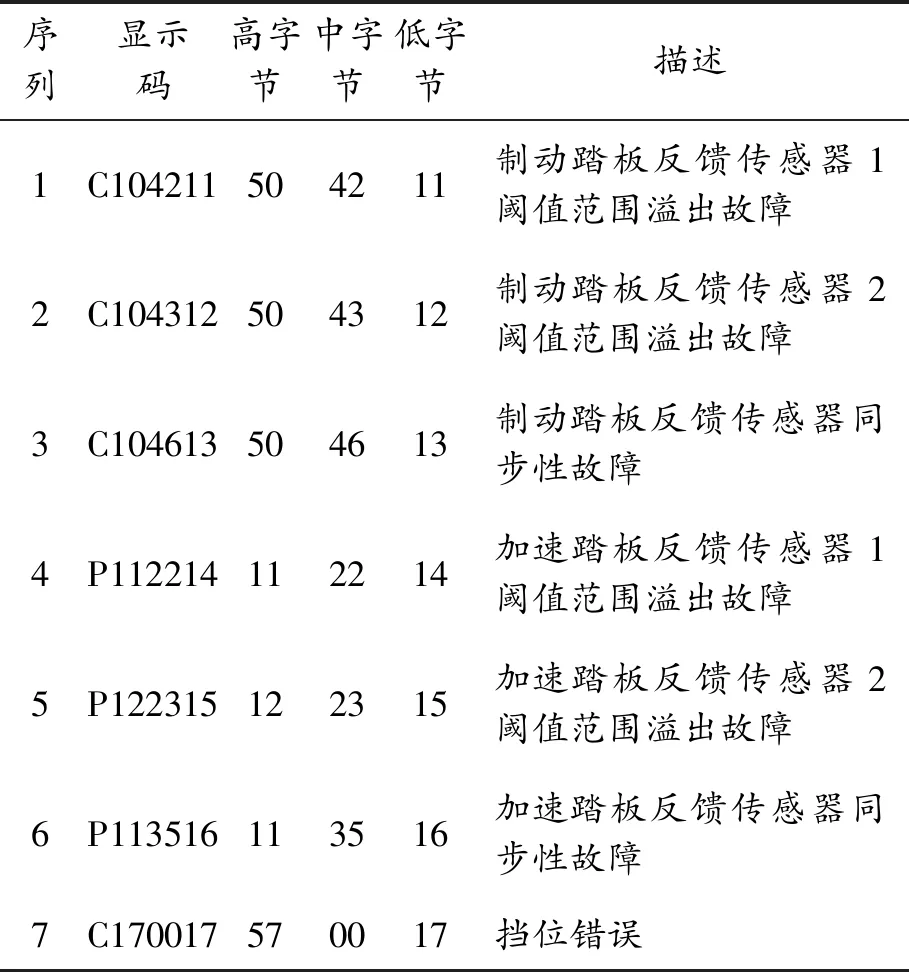

诊断数据传输时,在故障码的后面会有一个状态码,如表5所示,它表示当前故障码产生时的一个状态。在请求故障码时,数据请求帧的掩码与电控单元所支持的故障码掩码进行与运算,再与电控单元所存在的故障的状态码进行与运算,从而确定发生的故障并读取其故障码。依据故障码标准,对加速踏板、制动踏板和换挡模型中可能产生的可测量部位设定故障码,其制动踏板、加速踏板、换挡故障码和故障说明如表6所示。

表5 状态码

表6 制动踏板、加速踏板、换挡故障码和故障说明

序列显示码高字节中字节低字节描述1C104211504211制动踏板反馈传感器1阈值范围溢出故障2C104312504312制动踏板反馈传感器2阈值范围溢出故障3C104613504613制动踏板反馈传感器同步性故障4P112214112214加速踏板反馈传感器1阈值范围溢出故障5P122315122315加速踏板反馈传感器2阈值范围溢出故障6P113516113516加速踏板反馈传感器同步性故障7C170017570017挡位错误

3 Labview上位机数据仿真

本文LabVIEW上位机主要是模拟汽车诊断仪,通过软件的图形化仿真实现其诊断功能,通过与汽车整车控制器的连接,将输出的CAN信号进行拆分、显示,可模拟实际诊断仪对电控单元的诊断功能[10-11]。

3.1 数据仿真流程

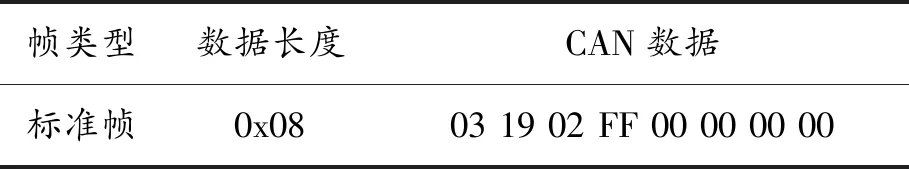

1) VCU程序烧录与CAN信号的正确性验证。模拟诊断仪请求VCU数据的CAN信号如表7所示。将通过VCU发送给外部设备的CAN信号数据在CANTEST软件中显示,并验证发送的信息的准确性,其发送内容如表8所示。

2) CAN信号在模拟诊断仪上的仿真显示。其数据传输路径为VCU——周立功CAN卡——上位机,由于在上位机仿真时的信号源与Simulink不同,所以在上位机显示故障信号时,需要改变VCU的相关系统的引脚输入电压,可使系统产生故障信息。由于改变一个引脚的电压可能会产生多个故障,可通过去除掉无关部分的算法模型来实现。制动踏板反馈传感器1阈值范围溢出故障:将制动踏板反馈传感器1的输入引脚电压变为0 V;制动踏板反馈传感器2阈值范围溢出故障:将制动踏板反馈传感器2的输入电压变为0 V;制动踏板反馈传感器同步性故障:将制动踏板反馈传感器1或制动踏板反馈传感器2的引脚输入电压为0 V;挡位错误:R挡、D挡和N挡中的2个引脚输入电压信号为低压,使2个挡位并存产生错误档位信号。最终可实现相关故障信号的数据传输与模拟仿真。在外部设备请求数据以及相关CAN信号传输时,其传输的故障信息内容应与表7和表8保持一致。

表7 诊断仪请求数据

帧类型数据长度CAN数据标准帧0x0803 19 02 FF 00 00 00 00

表8 CAN信号传输内容格式

CAN信号传输方向帧类型数据(HEX)无故障数据接收标准03 7F 19 31 00 00 00 00包含故障码接收标准07 59 02 FF xx xx xx 02

3.2 仿真结果

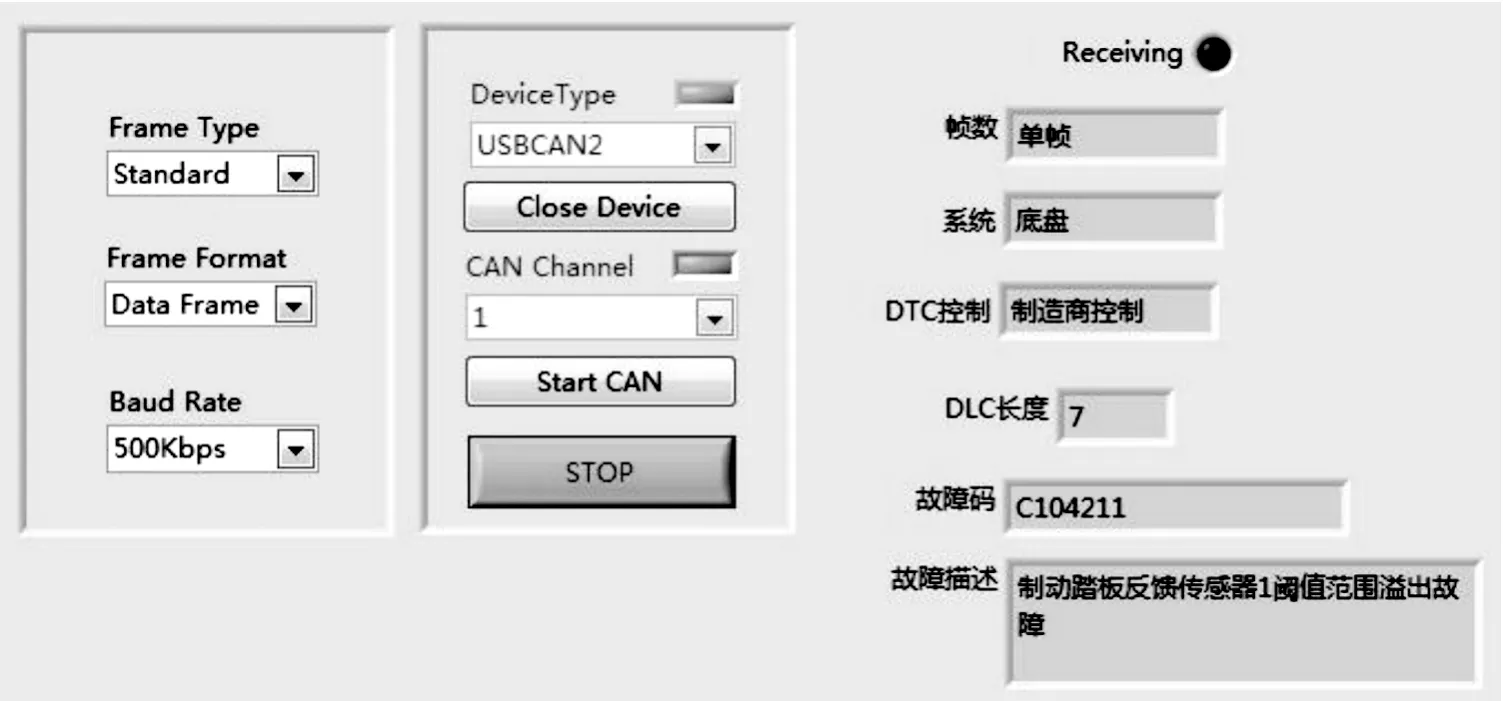

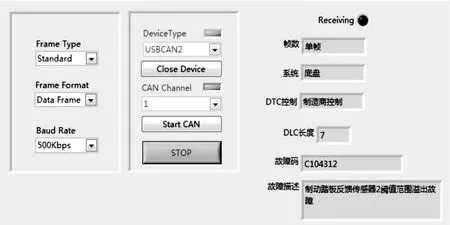

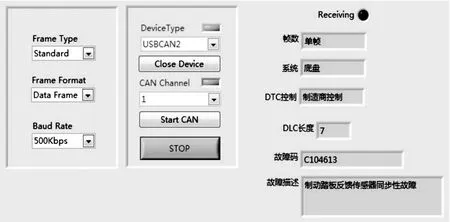

针对制动踏板的故障机理与加速踏板模型相仿,仅针对制动踏板模型和换挡模型故障数据进行仿真,其仿真结果如图7~10所示。

图7 上位机故障码仿真1

图8 上位机故障码仿真2

图9 上位机故障码仿真3

图10 上位机故障码仿真4

4 结束语

本文建立了电动汽车加速踏板、制动踏板和换挡系统的Simulink模型以及符合故障诊断的算法模型。CAN信号的格式和故障码设定符合相关标准的要求,避免出现不合理的帧格式和不规范的故障码,降低因操作失误而造成的上位机显示异常。仿真结果显示上位机数据仿真过程中并未出现异常现象。

从模型的建立到上位机数据的仿真出发,模拟了外部诊断仪对汽车电控单元中故障码的请求和读取,实现了基于Simulink软件的汽车模型在整车控制器应用层的仿真,对于电动汽车的诊断系统以及诊断仪的设计和研发具有一定意义。