串联式复合电源的电动汽车驱动研究

陈 燎,黄 岗,盘朝奉,b

(江苏大学 a.汽车与交通工程学院; b.汽车与交通工程研究院, 江苏 镇江 212013)

本文的研究对象是由蓄电池和超级电容组成的复合电源,针对其串联式拓扑结构设计了电动汽车的再生制动系统,研究了复合电源的驱动特性。

目前电动汽车上常见的动力电池有铅酸电池、镍氢电池和锂离子电池[1-6],其中,锂离子电池比能量及比功率大、循环寿命长、 安全性大、允许的工作温度范围宽,已成为未来电动汽车动力电源的主要选择[7]。超级电容作为一种新型的储能装置,具备内阻小、功率密度高、工作温度范围广以及使用寿命长等一系列优势,得到了国内外学者的广泛关注[8]。

Gregory Wight等[9]在不同工况下进行蓄电池与超级电容复合电源的实车道路试验,通过对比分析后发现:加入超级电容之后,能够减少蓄电池的功率消耗,使得车辆的动力性更好,同时因为超级电容自身充放电速度快等优点,能够有效提高制动过程中的能量回收率。

SANTUCCI A 等[10]以复合电源的功率实时分配为目标,提出了基于模型预测和动态规划的控制方法,提高了系统效率,减小了电池负载波动。Wang K等[11]分析了复合电源工作特性,采用低通滤波法对复合电源系统中镍氢电池和超级电容的充放电电流进行控制,以此来控制复合电源各部分功率,得到了很好的效果。

重庆大学李逢兵等[12]提出基于锂电池充放电状态的超级电容状态调整方法,在明确锂电池充放电状态的情况下,通过超级电容参考补偿功率方向与其荷电状态大小调整低通滤波常数大小,重新分配功率。华南理工大学罗玉涛等[13]设计了一种新的复合电源结构,根据整车参数对蓄电池和超级电容进行选型,针对不同车速采用逻辑门限策略进行控制,基于Matlab/Simulink 进行仿真,结果表明:在 NEDC 循环工况下,电池的使用寿命提高了50%。

本文利用超级电容的大电流(高功率)、高效率和长寿命特点改善蓄电池的工作状况,即减小工作电流、降低充电次数、提高其使用寿命和可靠性,以提高车辆再生制动能量回收水平[14]。

1 串联式复合电源系统结构

1.1 系统结构及原理

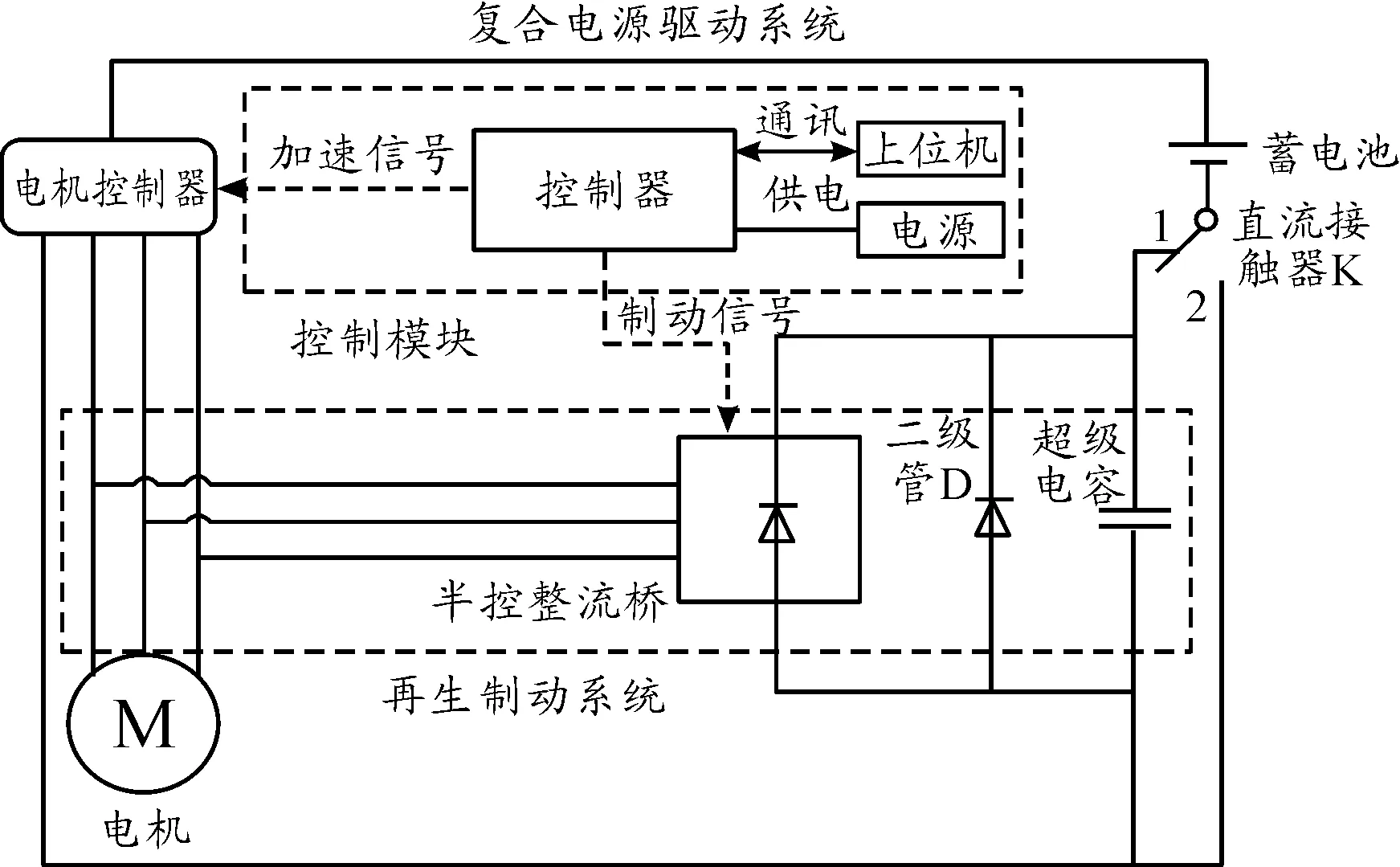

图1为无源串联复合电源系统的整体结构,该结构大致分为3个部分:回收电动汽车制动能量的再生制动系统;将回收的电能再次用于汽车驱动的复合电源驱动系统;串联式复合电源系统的控制和保护系统。

在汽车驱动时,再生制动系统停止工作,由蓄电池和超级电容组成的复合电源通过电机控制器为无刷直流电机供电,将回收的电能用于汽车的驱动。本文研究了由蓄电池、超级电容、直流接触器、电机控制器、电机组成的复合电源驱动系统。

图1 串联式复合电源系统结构

1.2 驱动模式及驱动电流流向

根据驱动电源可以将驱动模式分为两种:复合电源驱动和蓄电池单独驱动。

复合电源驱动模式:驾驶员踩下油门,系统中产生驱动信号,当超级电容中存在电能时,系统将由复合电源作为动力源,电流流向如图2虚线所示,电流从蓄电池正流出经电机控制器后回到超级电容负极,进而驱动电机。

蓄电池单独驱动模式:由蓄电池作为唯一动力源通过电机控制器对无刷直流电机进行供能驱动。蓄电池单独驱动存在2种情况,如图2中所示的线路1和线路2。在复合电源驱动时,超级电容中的电能会不断消耗直至耗完,此时电池会对超级电容进行少量的反充,电容中负极到正极产生压降,从而导通二极管D短接超级电容,防止了超级电容的过度反充,达到保护超级电容的目的,此时电路中的电流流向如线路1所示。在驱动过程中电路中的电流可以达到几百安培,二极管长时间通过驱动电流会浪费较大的电能。此时控制直流接触器K接通线路2,从而短接二极管D和超级电容,电流由蓄电池正极经过电机控制器、直流接触器回到蓄电池负极。

2 复合电源驱动控制

在驱动试验中采集4路信号:霍尔信号、超级电容端电压、蓄电池端电压和驱动电流。控制器可以根据霍尔信号计算出电机转速和车速。超级电容电压用于驱动模式切换参数,当超级电容端电压较小时,由复合电源串联驱动模式切换为单电池驱模式。蓄电池的电压和驱动电流是计算功率能耗的重要参数。

图2 驱动电流流向示意图

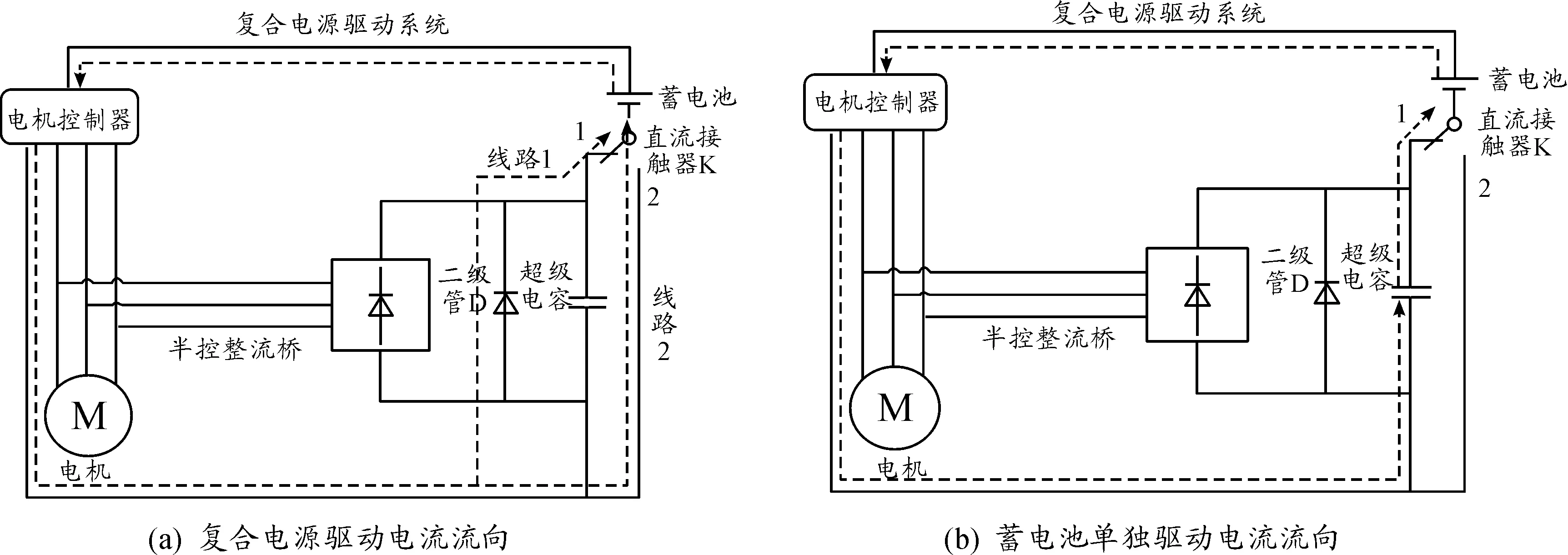

在实验中需要控制驱动信号。如图3所示,控制器只输出1路PWM信号,根据驱动制动模式不同,由继电器分路。在制动模式下,控制器输出频率为28.5 Hz的PWM1信号控制打开半控整流桥晶闸管来进行制动能量回收。当系统进入驱动模式时,切换继电器导通线路,控制器输出频率约为7 300 Hz的PWM2信号,信号经过滤波后输入电机控制器。对PWM占空比进行控制可以改变输入电压的大小,从而控制加速度和车速大小。

图3 加速信号传输示意图

系统有驱动信号、无制动信号时进入驱动状态,根据超级电容中有无电压来调节直流触发器K的开关位置选择不同的驱动模式,改变PWM信号占空比来改变车速获得需要的车速曲线,当超级电容电压大于 1 V 可以进行串联驱动,否则由蓄电池单独驱动。驱动过程以检测不到驱动信号结束。

复合电源系统驱动控制流程见图4。

3 驱动试验

在再生制动技术中,由再生制动所回收的能量储存于超级电容之中,这部分能量将被用于汽车的驱动。本节介绍了串联式复合电源驱动试验,研究了该系统对电动车驱动能量利用率和电池能耗情况等的影响。

图4 复合电源系统驱动控制流程

3.1 试验台架

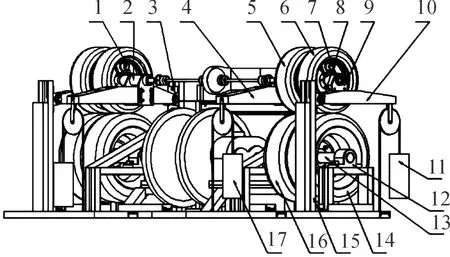

图5为惯性试验台架结构,模拟前轴驱动电动汽车,惯性飞轮的转动惯量为 7.37 kg·m2,模拟的电动汽车质量为1 000 kg,主减速器减速比为6.515,车轮半径为0.247 m,对滚轮的半径为0.34 m。72 V电源由6个12 V磷酸铁锂电池组成,选用额定电压16 V、容量500 F的超级电容。

3.2 滤波电路

试验中驱动信号由控制器提供(控制器见图6),ATmega16产生的高频PWM信号通过功率放大后经过RC积分电路产生稳定的直流驱动电压信号。电容两端电压为[15]:

(1)

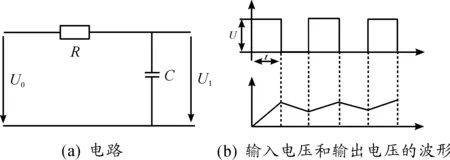

其中:U1为电容端瞬时电压(V);t为时间(s);RC为电路的时间常数(s);U为脉冲幅值(V)。当时间常数远远大于脉冲持续时间t时,其输入电压U0和输出电压U1的波形如图7(b)所示。

1,7:前后制动器;2,9:加载轴承座;3:惯性轮;4,8,10:杠杆加载装置;5,6:前后轮;11,17:加载砝码;12,13:轴承座及轴;14,16:前后对滚轮;15:机架

图5 试验台架示意图

图6 控制器

图7 RC滤波电路示意图

由式(1)可以发现,当输入PWM频率较大,时间常数RC足够大,输出端将得到近似直流输出。试验中PWM 频率为7 300 Hz,滤波电容为0.1 μF,滤波电阻为10 kΩ,理论上输出的直流电压如式(2)所示。

U1=D·U

(2)

其中D为占空比。可以通过改变占空比获得不同的直流电压,从而获得所需的车速。

3.3 台架滑行试验

电动汽车荷载行驶过程中会有行驶阻力的存在,台架滑行试验就是通过计算出的台架滚动阻力来模拟汽车行驶时的行驶阻力。

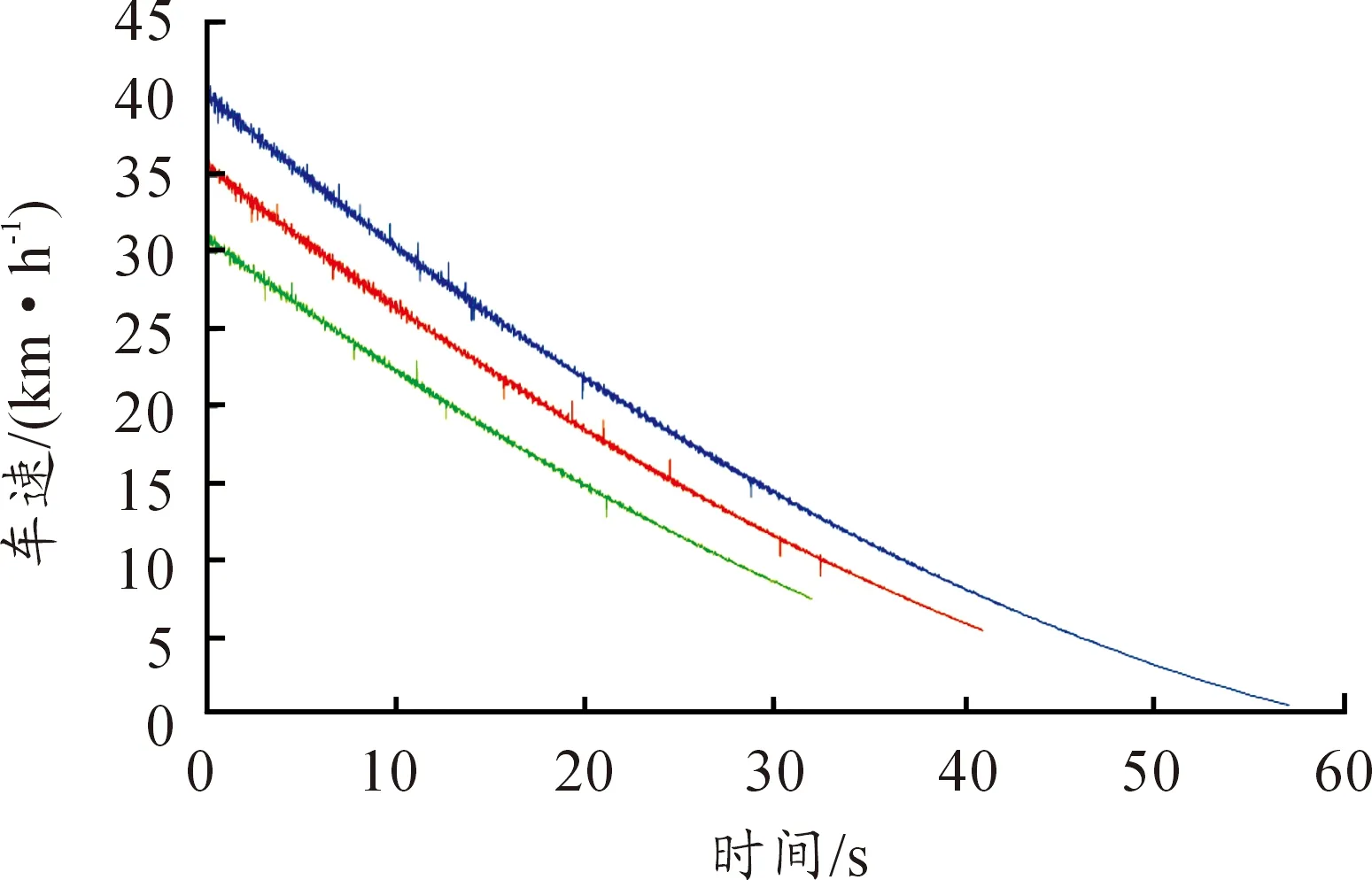

在滑行试验中,将台架加速到一定的速度后,不采用任何人为的外力进行制动,使其仅受台架自身的滚动阻力减速,并记录下试验数据。如图8所示,将车速分别加速到30、35 和 40 km/h后使其滑行减速,得到3条速度随时间变化的曲线,从图上可以看出3条曲线的变化趋势保持一致。

图8 滑行车速随时间变化曲线

台架试验中,滑行过程中的减速度由滚动摩擦阻力提供,根据曲线对时间求导可以获得减速度与时间之间的关系,从而获得减速度与车速的关系,再根据负载质量可以获得滚动阻力系数与车速之间的关系,其关系式为

f=-5.100×10-7v2+6.590×10-5v+0.001

(3)

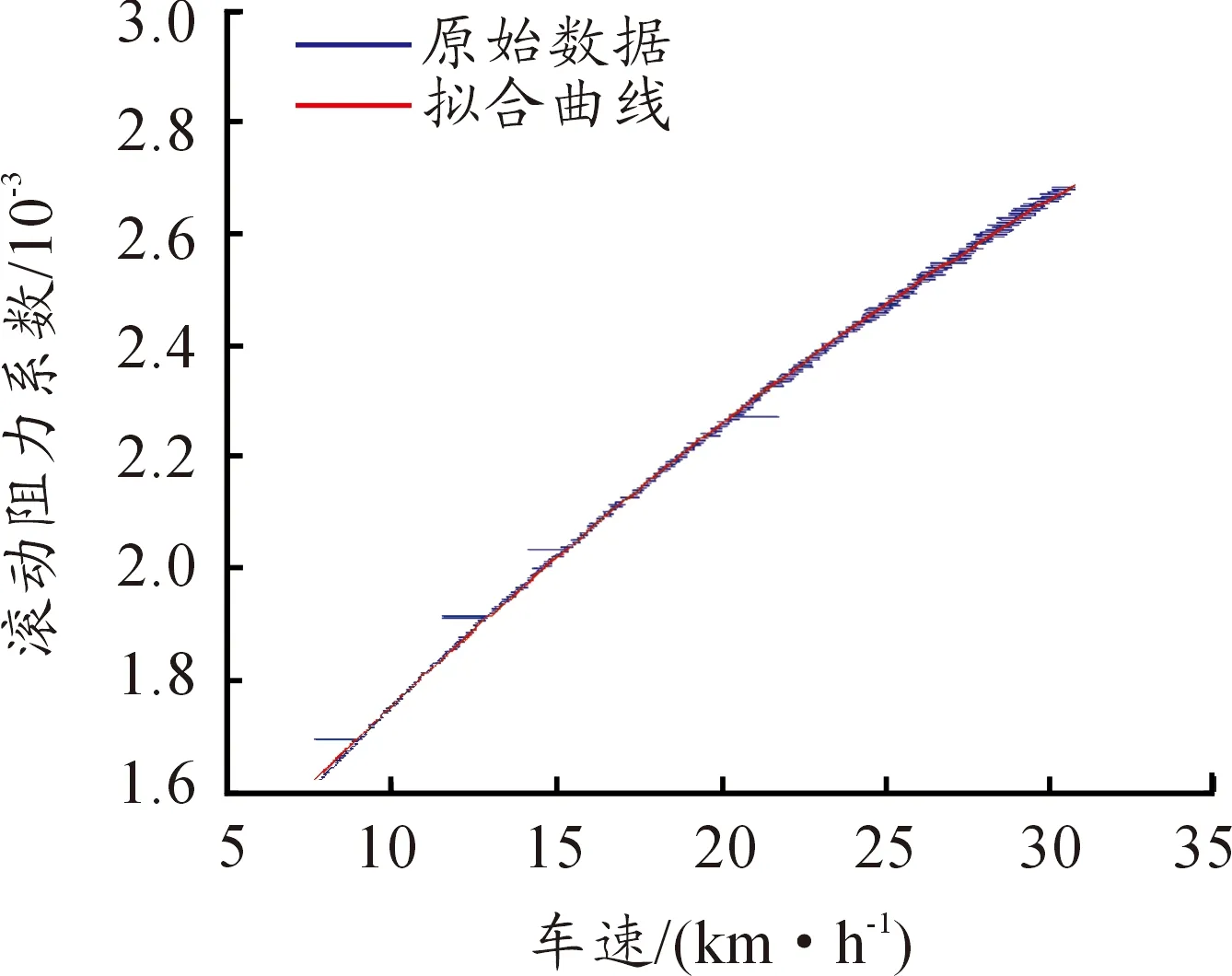

其中:v为车速(km/h);f为滚动阻力系数。滚动阻力系数与车速的关系如图9所示,车速越大,滚动阻力系数越大,表示车辆所受阻力越大。

图9 台架滚动阻力系数随车速变化曲线

3.4 驱动试验

根据ECE 城市工况0~32 km/h段进行试验,试验过程中分别使用单电池和复合电源作为动力源完成 ECE 工况,对比二者电池能量的消耗情况。

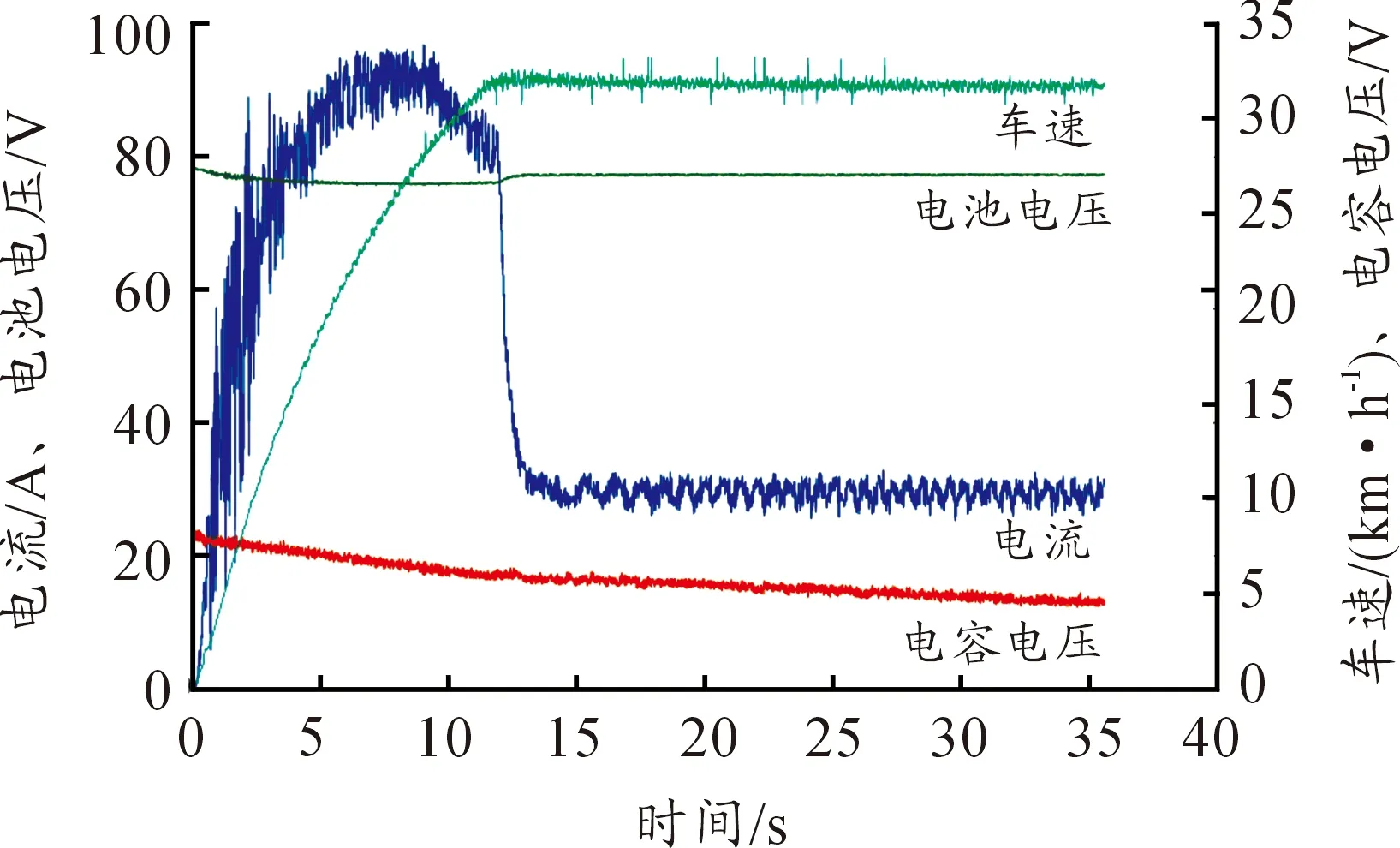

串入9 V电容组成复合电源进行试验,将试验12 s从0加速到32 km/h后保持车速32 km/h匀速转动24 s,记录下整个过程中的相关数据,期间车速、超级电容电压、蓄电池两端电压和主电路中的驱动电流随时间变化情况如图10所示。

图10 加速过程电流电压曲线

由图10可以看出:电池电压在驱动过程中有所下降,这是因为蓄电池存在着一定的内阻。在此过程中超级电容电压从9 V下降到4.8 V,表明电容中的能量能够很好地被利用到驱动之中。由于加速段所给加速信号大于匀速段加速信号,所以加速段电流大于匀速段电流。

将电池的输出功率和复合电源总输出功率随时间的变化情况进行对比,如图11所示。在0~12 s时间段,系统处于加速段,加速度较大,加速阻力功率大,12 s之后进入匀速段,加速度为0,只有滚动阻力功率,因此复合电源系统整体输出功率随车速先增加后减小。电池输出功率始终小于复合电源总功率,初始阶段相差较大,末期其值逐渐靠近,这是因为加速过程中超级电容输出功率越来越小。

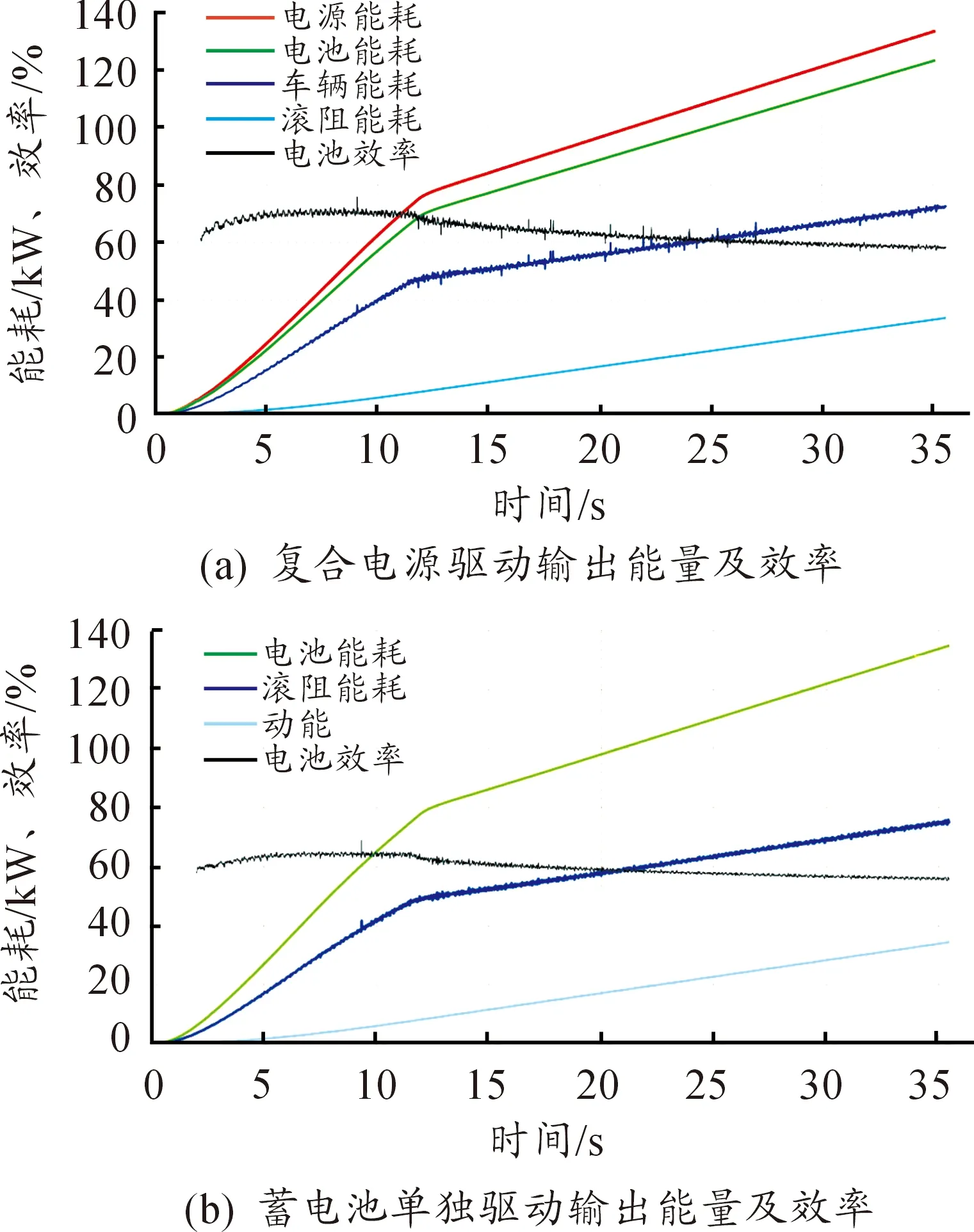

使用台架的滚动阻力来模拟汽车的行驶阻力,用式(3)和车速等参数可以计算出滚动阻力所做的功,利用台架动能的变化量表示加速阻力做的功。动力来源是电机的转矩输出,由电源电流电压计算出动力源输出能量,获得如图12所示的曲线,图12(a)为串入9 V超级电容的复合电源驱动时的行驶阻力消耗能量和动力输出能量,图12(b)为单电池驱动时的行驶阻力消耗能量和动力输出能量。其中电池和电源效率计算方法为:

(4)

式中:ηb和ηbc分别是电池效率和电源效率;Ef和Ep分别是滚动阻力和加速阻力消耗的能量(kW);Eb和Ebc分别是电池输出能量和复合电源输出能量(kW)。

图11 复合电源和电池功率曲线

图12 两种驱动模式输出能量及效率

从图12可以看出,在整个驱动过程中动能不断增加,在0~12 s加速度较大,所以动能增加的速率较大,滚动阻力做功增加,复合电源所输出的电能需要满足动能与滚阻做功,因此复合电源需要不断输出电能。效率是系统能量转化率的性能指标,加速初始工况不稳定,加速度和输出电流较大,电源效率较小,随着时间增加,效率均趋于稳定,图中所示为稳定后的电源效率。

表1是单电池与复合电源试验时的电源、电池、滚阻能耗与电池效率对比。

表1 驱动试验的能量消耗与效率

试验过程中,保持车速一致,单电池和串联 9 V复合电源试验中动能的增加量方分别为40.8、40.5 kJ,基本保持了一致,滚阻消耗能量增加了34.4、33.6 kJ,而电池的能量消耗分别增加了135和125 kJ。串联9 V时系统的电池输出能量降低,而相应的整体的电池效率得到提升,但从电池角度来看,电池能量输出较少且电池效率增加,这是复合电源驱动的优势。

4 结束语

介绍了串联式复合电源的驱动模式及驱动过程中的电流流向,检测超级电容电压,选择不同的驱动模式以避免能量的浪费。通过控制PWM信号的占空比可以很好地控制车速,获得所需的车速变化曲线。

搭建串联式复合电源驱动试验台架。基于台架进行了复合电源驱动试验并对试验结果进行分析,可以发现:驱动过程中可以将超级电容中储存的电能有效地用于电动汽车的驱动,表明串联式复合电源可以有效地利用超级电容中储存的能量,减少电池能量输出,提高电池效率和车辆经济性。